|

Читайте также: |

Детали (или часть деталей) пригодны для повторного использования, если они отвечают техническим условиям на изготовление этих деталей, либо требованиям государственного стандарта, либо другим нормативно-техническим требованиям, регламентирующим их надежность. Годными будут детали, восстановленные способами, обеспечивающими их соответствие указанным нормативно-техническим документам, и детали, сохранившие свои структурные параметры в пределах требований этих документов после завершения цикла эксплуатации.

ПРИМЕР 2. Восстановление поршневых пальцев термораздачей обеспечивает их полное соответствие рабочему чертежу и техническим условиям на изготовление. Выдерживаются: геометрические параметры (допуски на размеры, пространственные отклонения, шероховатость), твердость, микроструктура металла.

Вывод: способ обеспечивает необходимую надежность деталей.

ПРИМЕР 3. Получено следующее распределение радиальных зазоров в подшипниках 70-592708М1 коробок передач, поступающих в капитальный ремонт (табл.79). Необходимо установить, какая доля этих подшипников может быть использована повторно без ремонта.

Таблица 79

Значения радиальных зазоров в подшипниках 70-592708М1

| Радиальный зазор (мкм) | Количество | Радиальный зазор (мкм) | Количество | Радиальный зазор (мкм) | Количество |

Всего замерено 51 деталь; согласно чертежам ВНИИПП, величина радиального зазора новых подшипников не должна превышать 60 мкм. Из выборки  деталь зазор не более 60 мкм имеет

деталь зазор не более 60 мкм имеет  подшипников; таким образом, в среднем (12/51)-100=23,5% подшипников пригодны по этому параметру к повторному использованию без ремонта.

подшипников; таким образом, в среднем (12/51)-100=23,5% подшипников пригодны по этому параметру к повторному использованию без ремонта.

Эта доля  , т.е. 23,5% - величина случайная, в другой выборке она может оказаться иной. Для того, чтобы учесть погрешность выборочного метода, можно воспользоваться формулой биноминального распределения. Верхнее значение доли

, т.е. 23,5% - величина случайная, в другой выборке она может оказаться иной. Для того, чтобы учесть погрешность выборочного метода, можно воспользоваться формулой биноминального распределения. Верхнее значение доли  деталей, которые могут оказаться годными, определится по формуле (4):

деталей, которые могут оказаться годными, определится по формуле (4):

а нижнее  по формуле

по формуле

где  число сочетаний из

число сочетаний из  по

по  ,

,  и

и  соответственно верхнее и нижнее доверительное значение доли отказавших деталей при выборке

соответственно верхнее и нижнее доверительное значение доли отказавших деталей при выборке  ,

,  доверительная вероятность, с которой определяются

доверительная вероятность, с которой определяются  и

и  .

.

Для определения  можно воспользоваться номограммой, показанной ранее на рис.2.

можно воспользоваться номограммой, показанной ранее на рис.2.

От пересечения горизонтали, соответствующей  , с наклонной линией, отвечающей

, с наклонной линией, отвечающей  (она будет располагаться между линиями

(она будет располагаться между линиями  и

и  ), опускается вертикаль. На оси абсцисс получим приблизительное решение

), опускается вертикаль. На оси абсцисс получим приблизительное решение  . Нижнее значение

. Нижнее значение  симметрично относительно

симметрично относительно  , т.е.

, т.е.  , здесь

, здесь  .

.

Иначе говоря, с доверительной вероятностью не ниже 0,9 пригодными окажутся от 5 до 42 процентов деталей.

4.3.2. Обоснование надежности деталей подобием предполагаемого решения другому решению, апробированному в практике.

Надежность деталей может быть признана удовлетворительной, если имеется опыт практического использования технологического или иного решения применительно к другим деталям этого или другого автомобиля, если эти детали работают в сходных условиях и обеспечивают высокую надежность.

ПРИМЕР 4. Крестовина дифференциала 5320-2403060 изготовлена из стали 18ХГТ, цементуется, твердость НRСэ 60±2, ресурс определяется изнашиванием, усталостные разрушения не наблюдаются.

Деталь при проектировании рассчитывается по величине удельного давления на шип (т.е. имеются большие запасы прочности, расчет на изгиб даже не производится).

Имеется обширный опыт восстановления деталей-аналогов (например, крестовин дифференциала автомобиля ЗИЛ-130) вибродуговой наплавкой в жидкости, которая обеспечивает их надежную работу в течение межремонтного периода. Технология может быть использована для восстановления деталей автомобилей КамАЗ.

ПРИМЕР 5. Имеется опыт восстановления коленчатых валов двигателя ЗИЛ-130 наплавкой порошковой проволокой ПН-Нп40К2Г2СМНТФ [8]. Испытания показали, что после наплавки этими проволоками с последующим отпуском при  С в течение часа усталостная прочность коленчатого вала близка к прочности нового вала, а ресурс детали составляет не менее 280 тыс. км пробега.

С в течение часа усталостная прочность коленчатого вала близка к прочности нового вала, а ресурс детали составляет не менее 280 тыс. км пробега.

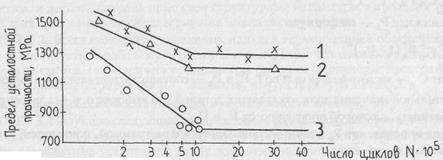

Испытания на усталость проводились на отсеках коленчатых валов, результаты представлены на рис.83.

Рис.83. Кривые усталости коленчатых валов:

1 - новый вал, вал; 2 - восстановленный наплавкой порошковой проволокой с последующим отпуском; 3 - то же без отпуска;

Как можно судить, вероятнее всего технология наплавки порошковой проволокой обеспечит необходимый уровень надежности коленчатого вала двигателя КамАЗ-740, если эту технологию применить для его восстановления. Однако, поскольку коленчатый вал двигателя КамАЗ-740 изготовлен из другого материала по сравнению с валом двигателя ЗИЛ-130, в данном случае однозначное заключение сделать нельзя. Необходимо провести эксплуатационные испытания.

4.3.3. Обоснование надежности деталей

металлографическими и металлофизическими

исследованиями материала деталей

Исследуется микроструктура, макроструктура, микротвердость, распределение внутренних напряжений в том объеме, который необходим для получения заключения о работоспособности детали.

Метод основан на существовании закономерной связи между микроструктурой, микро твердостью, распределением остаточных напряжений и т.п. с одной стороны, и износостойкостью и прочностью с другой.

В общем случае, если будет получена структура, аналогичная структуре новой детали, деталь окажется работоспособной. Однако при восстановлении деталей могут использоваться наплавленные, гальванические, напыление металлопокрытия, структура которых резко отличается от структуры детали. Тем не менее работоспособность структуры покрытий изучены достаточно хорошо, и полученные оценки будут объективно характеризовать надежность деталей.

В условиях изнашивания стальных деталей работоспособны структуры мартенсита, лучше — мартенсита с небольшим количеством глобулярных карбидов, допускается некоторое количество остаточного аустенита. Из покрытий в этих условиях высокую износостойкость имеют полученные плазменным напылением, наплавленные порошковыми проволоками, осажденные электролитическим хромированием и другие.

Внутренние напряжения сжатия в поверхностном слое повышают усталостную прочность детали.

Микротвердость от поверхности вглубь должна меняться плавно. Микротрещины, включения, резкие концентрационные перепады углерода и легирующих элементов не оказывают влияния на возможность использования детали, если ее ресурс определяется износостойкостью. Если деталь работает в условиях контактных напряжений (при трении качения) или вероятно ее усталостное разрушение, наличие указанных микродефектов вносит неопределенность, которую следует снять путем лабораторных или эксплуатационных испытаний.

Используя метод, необходимо убедиться в отсутствии сопутствующих дефектов, влияющих на надежность детали. Кроме того, необходимо оценить возможность появления сопутствующих дефектов, связанных с применяемой технологией. Например, заварка трещин в блоке цилиндров приводит к его деформации, существенно снижающей его ресурс. Поскольку метод не позволяет дать оценку сопутствующим дефектам, в случае необходимости следует дополнить его возможности эксплуатационными испытаниями деталей.

ПРИМЕР 6. Шестерни 1-й передачи (5320-14.1701140) и заднего хода (5320-14.1701112) коробки передач изготовлены из стали 15ХГН2ТА, цементованы на глубину 0,9-1,2 мм. После закалки и отпуска твердость поверхности НRСЭ 56-67, сердцевины НRСЭ 28-42. При работе изнашиваются торцевые поверхности. После изнашивания цементованного слоя износ резко ускоряется, поэтому при ремонте цементованный слой необходимо восстановить. Производится подрезание торца, повторная цементация и термообработка. Сопутствующий дефект — изменение положения торца муфты в размерной цепи - устраняется установкой утолщенной упорной шайбы под шестерню 1-й передачи и упорного кольца на втулку шестерни заднего хода. Отверстия под игольчатые подшипники хонингуются.

Исследования показали, что при повторной термообработке в поверхностном слое образуется работоспособная структура мелкоигольчатого мартенсита, сердцевина троостомартенситная, выделения цементной сетки на повторно цементуемых участках не происходит, структура в целом аналогична структуре новой детали. Технология приемлема.

4.3.4. Обоснование надежности деталей лабораторными испытаниями образцов

Существуют многочисленные, в том числе стандартные методы испытания образцов на изнашивание, усталостную прочность, ударную вязкость, контактную усталость (например, ГОСТ 17534-72, ГОСТ 19533-74 и др.). Выбор образцов и схемы испытания определяется либо желанием войти в стандарт и тем самым привязаться к результатам, полученным предшественниками, либо желанием в максимальной степени приблизиться к натурным объектам. В последнем случае повышается уровень достоверности результатов испытаний.

Во всех случаях, однако, лабораторные испытания следует рассматривать как сугубо качественные, если отсутствуют методы пересчета результатов этих испытаний в натурные процессы (т.е. отсутствуют критерии подобия). Иначе говоря', на основании лабораторных испытаний можно сказать — лучше или хуже будет работать деталь, но оценить, насколько — невозможно.

Более достоверны результаты, полученные на натурных образцах (деталях или образцах, изготовленных из деталей, например, отсеках коленчатых валов). При испытаниях в максимально возможной степени воспроизводятся условия работы детали или трущейся пары: подбирается пара трения, смазка, схема нагружения. Главное условие возможности использования результатов лабораторных испытаний в производстве: необходимо, чтобы характер износа или разрушения образца при лабораторных испытаниях и детали в эксплуатационных условиях был одинаковым. Если это условие не соблюдается, результат лабораторных испытаний недостоверен.

ПРИМЕР 7. Выполнены испытания усталостной прочности поворотных кулаков. Получены результаты, показанные в табл.80 [5 ].

Таблица 80

Усталостная прочность поворотных кулаков

| Детали | Новые | После пробега 1 80— 1 85 тыс.км | Восстановление металлизацией | |

| Без упрочнения | Восстановлением ЭМО с упрочнением галтели | |||

| Предел прочности |

Здесь рассматривалось восстановление деталей электромеханической обработкой (ЭМО) с упрочнением галтели (выходом на галтель) и восстановление детали металлизацией. Очевидно, что первый способ может быть использован без ограничения по надежности.

При обосновании надежности лабораторными исследованиями образцов необходимо, как и в предыдущем случае (п.4.3.3.), убедиться в отсутствии сопутствующих дефектов, влияние которых на работоспособность деталей этими исследованиями оценить не удается.

4.3.5. Обоснование надежности деталей расчетными методами

Расчетным путем следует доказать, что значения напряжений, нагрузки, величины деформации и т.п.:

- либо не выходят за пределы, оговариваемые в технических условиях или другой документации,

- либо явно входят в допустимые пределы по показателям их механических свойств,

- либо не уступают этим же параметрам у деталей новых или принятых за эталон.

В этих случаях выносится заключение о приемлемой надежности восстановленных деталей.

ПРИМЕР 8. Число циклов, которое выдержит поворотный кулак автомобиля при эксплуатации, определяется по формуле

где  параметр рассеяния закона распределения рабочих напряжений,

параметр рассеяния закона распределения рабочих напряжений,  интенсивность изменения предела усталостной прочности (в левой ветви кривой),

интенсивность изменения предела усталостной прочности (в левой ветви кривой),  предел усталостной прочности при 1 млн.циклов,

предел усталостной прочности при 1 млн.циклов,  предел усталостной прочности при длительном нагружения,

предел усталостной прочности при длительном нагружения,  отклонение нижнего доверительного значения предела усталостной прочности от полученного при испытаниях,

отклонение нижнего доверительного значения предела усталостной прочности от полученного при испытаниях,  максимальное значение рабочих напряжений (верхний доверительный предел),

максимальное значение рабочих напряжений (верхний доверительный предел),  среднее значение логарифмов рабочих напряжений.

среднее значение логарифмов рабочих напряжений.

Результаты расчета числа циклов поворотного кулака до разрушения и величины пробега до разрушения представлены в табл.81 [5 ].

Таблица 81

Расчетное число циклов поворотных кулаков и пробег

до разрушения при уровне значимости 0,01 и значениях

параметров распределения рабочих напряжений

и

и

| детали | параметры | результаты расчета | |||

|

|

|

|  тыс.км тыс.км

| |

| новые | 4,603 | '22 | 81,86 | 271,8 | |

| после пробега 180-185тыс. км: | |||||

| - без упрочнения | 3,02 | 27,5 | 91,4 | ||

| - восстановленные электромеханической обработкой с упрочнением галтели | 4,894 | 20,6 | |||

| - восстановленные металлизацией | 2,988 | 20,33 | 67,75 |

Как можно судить из таблицы, восстановление деталей электромеханической обработкой гарантирует их высокую надежность.

4.3.6. Обоснование надежности деталей стендовыми испытаниями двигателей (или агрегатов) в сборе

Метод может быть использован тогда, когда испытания позволяют сделать однозначное заключение об интегральных характеристиках отремонтированного изделия, собранного с использованием деталей, подлежащих испытаниям.

При выполнении такого рода испытаний часто допускают ошибку, которая заключается в том, что все подлежащие испытанию детали берут с предельными (наихудшими) отклонениями. Это приводит либо к завышению требований к предельным отклонениям, либо к получению "доказательств" того, что агрегат неработоспособен.

При планировании испытаний необходимо учитывать, что при сборке вероятность использования деталей любого (в пределах допуска) состояния, как правило, явление независимое.

Испытания могут проводиться по классическому плану, когда меняется лишь один из факторов, способных оказать влияние на параметры агрегата, и по факторному, когда одновременно меняются все изучаемые факторы. Факторные планы позволяют при меньшем объеме исследований получить больший объем информации. Однако они требуют, чтобы вид функции, связывающей изучаемые факторы и параметры агрегата, был известен заранее, причем он должен выражаться или приводится к формуле

При классическом плане, если даже будет получено математическое описание эксперимента, оценка зависимости параметра агрегата от изучаемого фактора оказывается количественной только в точках, в которых выполняется эксперимент. Для остального экспериментального поля можно предполагать только качественную зависимость, поскольку изменение фиксированных факторов меняет количественный результат.

Для автомобильных агрегатов формы зависимости их параметров от состояния деталей обычно достаточно хорошо известны. Как правило, они представляют собой произведение нелинейных аргументов, т.е. путем логарифмирования можно получить зависимость, поддающуюся факторному планированию.

При одновременном изучении влияния на один (или несколько) параметров двух или более факторов используется так называемая схема латинских квадратов. Пусть число факторов равно  . Тогда нужно составить не менее

. Тогда нужно составить не менее  латинских квадратов таким образом, чтобы при наложении этих квадратов друг на друга все возможные комбинации встречались по одному разу, но не повторялись. Такие латинские квадраты называются ортогональными. Например, при 4-х факторах

латинских квадратов таким образом, чтобы при наложении этих квадратов друг на друга все возможные комбинации встречались по одному разу, но не повторялись. Такие латинские квадраты называются ортогональными. Например, при 4-х факторах  ,

,  ,

,  ,

,  , варьируемых на 4-х уровнях возможный ортогональный план будет выглядеть так, как показано в табл. 82.

, варьируемых на 4-х уровнях возможный ортогональный план будет выглядеть так, как показано в табл. 82.

Таблица 82

План эксперимента для 4-х факторов на 4-х уровнях

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для получения результата нужно замерить экспериментальные значения параметров агрегатов, отвечающих указанным в каждом квадрате комбинациям факторов. Далее необходимо отнести полученные в данных реализациях значения параметра к произведениям усредненных по всем факторам значениям этого параметра, если зависимость ищется в виде произведения, и к сумме — если в виде суммы. Найденное значение постоянной К следует усреднить.

Результат можно представить в виде математического описания или в виде графика.

Метод удобнее всего раскрыть на примере.

ПРИМЕР 9. Проводились испытания двигателя КамАЗ-74009.10. Исследовалось влияние износа поршня по высоте верхней компрессионной канавки, поршневого кольца в замке кольца и гильзы цилиндра (в зоне максимального износа) на прорыв газов в картер и мощность двигателя. Принят план испытаний — латинский квадрат 4x4 с параметрами, указанными в табл.83.

Таблица 83

План эксперимента

| Износ гильзы цилиндра (мм) | Износ компрессионной канавки (мм) | ||||

| 0,02 | 0,05 | 0,08 | 0,11 | ||

| Износ поршневого кольца (мм) | |||||

| 0,23 | 0,12 | 0,17 | 0,22 | 0,27 | |

| 0,16 | 0,27 | 0,12 | 0,17 | 0,22 | |

| 0,09 | 0,22 | 0,27 | 0,12 | 0,17 | |

| 0,02 | 0,17 | 0,22 | 0,27 | 0,12 | |

Были собраны двигатели по обычной технологии, в которых все детали, кроме поршней, гильз цилиндров и поршневых колец, устанавливались случайным образом в соответствии с ТУ на капитальный ремонт, а указанные три детали подбирались так, чтобы у всех деталей комплекта отклонения соответствовали плану эксперимента.

После проведения испытаний получены результаты, представленные в табл.84.

Искомая функция ищется в виде произведения

.

.

где  постоянная,

постоянная,  ,

,  ,

,  факторы. Поэтому результаты эксперимента не обходимо прологарифмировать, затем вычислить средний логарифм, затем - определить антилогарифм. Дальнейшие расчеты иллюстрированы определением функции прорыва газов в картер.

факторы. Поэтому результаты эксперимента не обходимо прологарифмировать, затем вычислить средний логарифм, затем - определить антилогарифм. Дальнейшие расчеты иллюстрированы определением функции прорыва газов в картер.

Таблица 84

Результаты эксперимента

| Прорыв газов в картер, л/мин | Эффективная мощность, кВт | ||||||

| 122,5 | 149,3 | 142,6 | 137,5 | ||||

| 114,5 | 100,5 | 146,8 | 146,3 | 142,5 | 139,7 | ||

| 148,5 | 142,6 | ||||||

| 99,5 | 114,5 | 113,5 | 158,8 | 152,6 |

В табл.85 приведены логарифмы левой части табл.84.

Таблица 85

Логарифмы прорыва газов в картер

| 4,7095 | 4,8081 | 4,9416 | 5,1648 |

| 4,7406 | 4,6102 | 4,9767 | 4,9698 |

| 4,5747 | 4,7185 | 4,6444 | 4,7791 |

| 4,4773 | 4,6002 | 4,7406 | 4,7318 |

Среднее значение логарифма по левой колонке дает логарифм прорыва газов пои износе компрессионной канавки поршня 0,02, далее - 0,05, далее - 0,08 и по правой колонке — при износе 0,11 мм.

Среднее значение логарифма по верхней строчке даст логарифм прорыва газов при износе гильзы цилиндра 0,23 мм, второй - 0,16, третьей - 0,09 и по нижней строчке - 0,02 мм.

Чтобы получить среднее значение логарифма прорыва газов при износе поршневого кольца 0,12 мм, нужно просуммировать результаты, представленные в табл.85, по диагонали с левого верхнего угла к нижнему правому и усреднить, при износе 0,17 — от второго слева значения верхней строчки по диагонали, затем добавить левое нижнее значение нижней строчки и усреднить, далее видно из табл.83. Получим суммы, средние значения и их антилогарифмы, указанные в табл.86. Значения антилогарифмов дадут информацию об изменении прорыва газов в картер в зависимости от исследуемых факторов: износа гильзы, поршневого кольца и компрессионной канавки в поршне.

Таблица 86

Расчет зависимости прорыва газов в картер от износа гильзы цилиндра, износа компрессионной канавки в поршне и износа поршневого кольца

Дата добавления: 2015-08-21; просмотров: 105 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 13 страница | | | Обоснование надежности установлением соответствия структурных параметров восстановленных деталей требованиям нормативно-технической документации 2 страница |