|

Читайте также: |

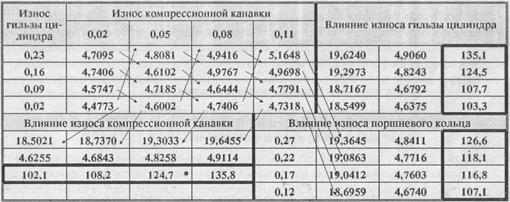

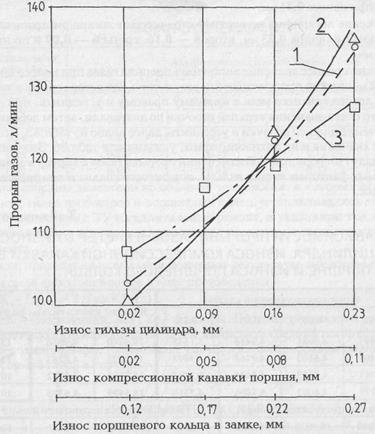

Крайние правые столбцы и нижняя строка табл.86 характеризуют зависимости прорыва газов от износов соответствующих деталей. На рис.84 эти зависимости представлены графически.

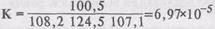

Вычислим значения постоянной К. Для любой реализации величина К равна

,

,

где  величина функции, полученная при испытаниях,

величина функции, полученная при испытаниях,  ,

,  ,

,  - усредненные значения функции при соответствующих значениях факторов

- усредненные значения функции при соответствующих значениях факторов  ,

,  ,

,  . Например, для второй колонки второй строки табл.84 величина С=100,5; отвечающие ему значения

. Например, для второй колонки второй строки табл.84 величина С=100,5; отвечающие ему значения  ,

,  и

и  составляют 108,2, 124;5 и 107,1 для износа гильзы 0,16 мм, компрессионной канавки 0,05 и поршневого кольца 0,12 соответственно.

составляют 108,2, 124;5 и 107,1 для износа гильзы 0,16 мм, компрессионной канавки 0,05 и поршневого кольца 0,12 соответственно.

РИС.84. ЗАВИСИМОСТЬ ПРОРЫВА ГАЗОВ В КАРТЕР ДВИГАТЕЛЯ ОТ ИЗНОСА ГИЛЬЗЫ ЦИЛИНДРА (1), КОМПРЕССИОННОЙ КАНАВКИ ПОРШНЯ (2; И ПОРШЕВОГО КОЛЬЦА В ЗАМКЕ (3)

Таким образом, для этой реализации

При всех комбинациях условий значения К представлены в табл.87. Среднее значение постоянной по всем экспериментам  , максимальное отклонение

, максимальное отклонение  , или 9,4%. Эта погрешность обусловлена погрешностями приборов, возможным неточным выбором математической модели и т.п.

, или 9,4%. Эта погрешность обусловлена погрешностями приборов, возможным неточным выбором математической модели и т.п.

Таблица 87

Значения постоянной  при всех реализациях условий эксперимента

при всех реализациях условий эксперимента

| 7,51 | 7,17 | 7,04 | 7,53 |

| 7,12 | 6,97 | 8,0 | 7,21 |

| 7,47 | 7,59 | 7,23 | 6,97 |

| 7,14 | 7,2 | 7,25 | 7,55 |

Таким образом, прорыв газов в картер описывается формулой

, л/мин,

, л/мин,

где х, у и z - износ гильзы цилиндра, компрессионной канавки поршня и поршневого кольца в мм.

Выражения, указанные в скобках, представляют собой зависимости  от x, у и z, полученные методом наименьших квадратов.

от x, у и z, полученные методом наименьших квадратов.

Аналогичным образом выполняется расчет влияния износа этих двигателей на эффективную мощность двигателя. Оно описывается формулой  , квт.

, квт.

Для определения постоянной К используется правая часть табл.84. Минимальное значение мощности в пределах опыта (есть в плане эксперимента) составляет 137,5 квт, оно отвечает максимальному износу всех трех деталей.

Заключение о надежности выбранного способа восстановления деталей может быть вынесено после сравнительных испытаний двигателей (или других агрегатов) с этими деталями и деталями, принятыми за эталон.

4.3.7. Обоснование надежности деталей эксплуатационными испытаниями

Эксплуатационные испытания деталей позволяют получить наиболее объективное заключение об их надежности [18]. Недостатки эксплуатационных испытаний: их длительность, громоздкость, зависимость от дисциплинированности работников автотранспортных предприятий, выполняющих испытания.

Для того, чтобы с достаточной гарантией получить результат в течение года, необходимо установить на испытание порядка 50 деталей.

Последовательность проведения работ:

- рассчитать экономический эффект от восстановления детали,

- рассчитать экономические потери, которые могут возникнуть в случае преждевременного отказа этих деталей.

- восстановить детали по разработанной технологии, установить их в агрегаты

автомобилей и передать автомобили на испытание в эксплуатационные предприятия,

- рассчитать план и построить график испытаний,

- получить информацию о пробегах автомобилей и отказах подконтрольных деталей (если таковые произойдут) в эксплуатационных предприятий и нанести результаты испытаний на график,

- при отсутствии достаточной информации продолжить испытания.

Расчет экономического эффекта от восстановления детали

Экономический эффект от восстановления детали считается по формуле

, руб

, руб

где  цена новой детали или себестоимость ее изготовления, если деталь изготавливается на этом же предприятии, или себестоимость ее восстановления по технологии, отличной от внедряемой, если первая технология уже внедрена;

цена новой детали или себестоимость ее изготовления, если деталь изготавливается на этом же предприятии, или себестоимость ее восстановления по технологии, отличной от внедряемой, если первая технология уже внедрена;

себестоимость восстановления по внедряемой технологии;

себестоимость восстановления по внедряемой технологии;  ,

,  ,

,  - суммарные затраты в году

- суммарные затраты в году  на конструкторско-технологическую проработку внедряемой технологии восстановления детали, на изготовление опытной партии деталей, на испытание опытной партии деталей соответственно;

на конструкторско-технологическую проработку внедряемой технологии восстановления детали, на изготовление опытной партии деталей, на испытание опытной партии деталей соответственно;

- затраты на подготовку производства к восстановлению детали в году

- затраты на подготовку производства к восстановлению детали в году  ;

;  коэффициент, учитывающий отдаленность затрат

коэффициент, учитывающий отдаленность затрат  ;

;  предполагаемая программа восстановления детали в году

предполагаемая программа восстановления детали в году  ;

;  ,

,  - разность между годом, когда предприятие приступило к разработке технологии восстановления детали

- разность между годом, когда предприятие приступило к разработке технологии восстановления детали  и годом, до которого предполагается восстанавливать эти детали

и годом, до которого предполагается восстанавливать эти детали  , с одной стороны, и годом внедрения технологии восстановления с другой.

, с одной стороны, и годом внедрения технологии восстановления с другой.

Себестоимость восстановления (и изготовления) деталей слагается из следующих составляющих: затрат на материалы, на комплектующие, прямой заработной платы, дополнительной заработной платы, отчислений на соцстрах, платы за электроэнергию, за тепловую энергию, за технологический пар, за амортизацию оборудования, помещений, инструмента и приспособлений, цеховых и общезаводских расходов и непроизводственных расходов. Кроме того, учитывается стоимость возвратных отходов, которая вычитается из себестоимости. На некоторых предприятиях могут существовать другие, отдельно учитываемые позиции расходов, включаемые в себестоимость.

Составляющие себестоимости или затрат можно взять по калькуляции на предшественник-аналог или подсчитать по нормам.

Расчет экономических потерь вследствие преждевременного отказа детали

Преждевременный отказ восстановленной детали приводит к появлению ремонтных работ и потерям прибыли вследствие простоя автомобиля в ремонте:  руб. где

руб. где  себестоимость ремонтных работ, вызванных отказом восстановленной детали на автомобиле, Стр — себестоимость транспортных работ, вызванных доставкой неисправного автомобиля к месту ремонта, если это требуется, Спп — потеря прибыли вследствие простоя автомобиля в ремонте.

себестоимость ремонтных работ, вызванных отказом восстановленной детали на автомобиле, Стр — себестоимость транспортных работ, вызванных доставкой неисправного автомобиля к месту ремонта, если это требуется, Спп — потеря прибыли вследствие простоя автомобиля в ремонте.

, руб,

, руб,

где Тпр — среднее время простоя автомобиля в ремонте из-за отказа детали, включая доставку и ожидание ремонта, Д — средняя прибыль, получаемая за работу автомобиля в течение одной смены, Тем — продолжительность смены.

Методика испытаний

Эксплуатационные предприятия, в которых производятся испытания, подбираются таким образом, чтобы эти испытания проходили в типичных условиях эксплуатации. агрегаты с установленными на них деталями не обезличиваются. Раз в квартал с автомобилей снимается и передается для обработки информация по прилагаемой форме (табл.88).

Таблица 88

Форма учета результатов подконтрольной эксплуатации объектов испытаний

| № | № агрегата | Место испытаний | Пробег (км) | Наименование экспериментальной детали, агрегата, их характеристика | ЗАМЕЧАНИЯ |

| ПРИМЕР. Подконтрольная эксплуатация автомобилей | |||||

| 1. | АПК "Кама" | Установлены штампованные вкладыши в постели блока цилиндров | Трещины блока по постелям | ||

| 2. | — | -“- | Большой расход масла. Двигатель снят | ||

| 3. | — | -“- | Замечаний нет | ||

| 4. | — | -“- | Замечаний нет | ||

| 5. | — | -“- | Замечаний нет | ||

| 6. | АТБ-48 | -“- | Большой расход масла. Двигатель снят |

Наименование экспериментальной детали, агрегата с их характеристиками сообщаются эксплуатационному предприятию до начала испытаний. Важно убедиться, что лица, ответственные за испытания и обработку их результатов, правильно поняли задачи.

Эксплуатационное предприятие фиксирует пробег подконтрольного агрегата, определяет причину, по которой произошел его отказ, если таковой имеет место, а также сообщает информацию, которая может быть использована при оценке результатов испытаний, (см.табл.88).

Расчет плана и построение графика испытаний

Для нахождения плана испытаний необходимо:

- знать или определить параметры распределения ресурсов агрегатов

(см.п.4.3.8.2.),

- выбрать по ГОСТ 27.410-87 или по табл.91 план испытаний.

Затем можно построить план испытаний.

Необходимо найти такую  процентную наработку агрегатов

процентную наработку агрегатов  до достижения которой отказов восстановленных деталей происходить не должно. Задача сводится, таким образом, к определению величины

до достижения которой отказов восстановленных деталей происходить не должно. Задача сводится, таким образом, к определению величины  процентов агрегатов, которые выработают ресурс раньше, чем произойдет отказ восстановленных деталей (надежность деталей в этом случае будет гарантирована с некоторым запасом).

процентов агрегатов, которые выработают ресурс раньше, чем произойдет отказ восстановленных деталей (надежность деталей в этом случае будет гарантирована с некоторым запасом).

Величину  можно найти из экономических соображений. Пусть экономический эффект от восстановления детали составит Э0 рублей, а экономические потери, если произойдет отказ этой детали в эксплуатации, 30. Тогда предельно допустимый процент агрегатов, отказавших из-за восстановленных деталей, не должен превышать

можно найти из экономических соображений. Пусть экономический эффект от восстановления детали составит Э0 рублей, а экономические потери, если произойдет отказ этой детали в эксплуатации, 30. Тогда предельно допустимый процент агрегатов, отказавших из-за восстановленных деталей, не должен превышать  .

.

Таким образом, экономически приемлемая надежность восстановленной детали гарантируется, если

Для приближенного определения наработки  можно воспользоваться следующим методом, который позволяет получить вполне достаточную для практических целей точность. Многочисленными исследованиями установлено, что ресурсы новых агрегатов автомобилей КамАЗ распределяются по нормальному закону, а ресурсы агрегатов, прошедших капитальный ремонт, описываются ассиметричными законами (логарифмически — нормальным, Вейбулла, экспоненциальным).

можно воспользоваться следующим методом, который позволяет получить вполне достаточную для практических целей точность. Многочисленными исследованиями установлено, что ресурсы новых агрегатов автомобилей КамАЗ распределяются по нормальному закону, а ресурсы агрегатов, прошедших капитальный ремонт, описываются ассиметричными законами (логарифмически — нормальным, Вейбулла, экспоненциальным).

При доверительной вероятности 0,9  процентную наработку

процентную наработку  новых двигателей, агрегатов можно найти по формуле

новых двигателей, агрегатов можно найти по формуле

(10) а двигателей, агрегатов, прошедших капитальный ремонт, по формуле

(10) а двигателей, агрегатов, прошедших капитальный ремонт, по формуле

Здесь  ,

,  средний ресурс и среднеквадратическое отклонение ресурсов, (см.формулу 5),

средний ресурс и среднеквадратическое отклонение ресурсов, (см.формулу 5),  количество двигателей, агрегатов, по которым найдены значения

количество двигателей, агрегатов, по которым найдены значения  и

и  ,

,  квантиль нормального распределения для вероятности

квантиль нормального распределения для вероятности  (см.табл.89).

(см.табл.89).

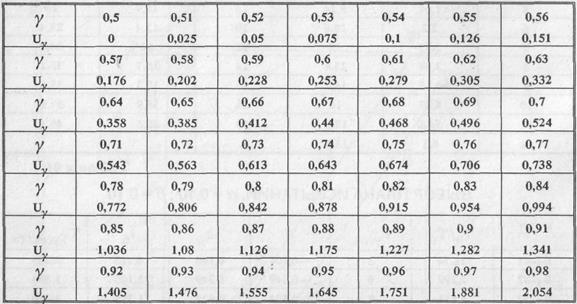

Таблица 89

Квантили нормального распределения

Можно определить  процентный ресурс на ЭВМ [15].

процентный ресурс на ЭВМ [15].

Далее используется метод последовательных испытаний (ГОСТ 27.410-87).

Браковочное значение наработки детали на отказ

, ч априемочное значение

, ч априемочное значение

где  ,

,  — квантили

— квантили  распределения с

распределения с  степенями

степенями

свободы,  - предельно допустимое число отказов восстановленных деталей из партии

- предельно допустимое число отказов восстановленных деталей из партии  деталей, поставленных на испытание,

деталей, поставленных на испытание,  и

и  риски предприятия, восстанавливающего деталь, и автохозяйства.

риски предприятия, восстанавливающего деталь, и автохозяйства.

Значения  распределения для

распределения для  приведены в табл.90, для других

приведены в табл.90, для других  и

и  эти значения можно посмотреть в ГОСТ 27.410-87.

эти значения можно посмотреть в ГОСТ 27.410-87.

Таблица 90

Квантили  распределения для

распределения для

| Степеней свободы Зги |

|

| Степеней свободы

|

|

|

| 0,016 | 2,71 | 7,04 | 19,8 | ||

| 0,211 | 4,61 | 7,79 | 21,1 | ||

| 0,584 | 6,25 | 8,55 | 22,3 | ||

| 1,06 | 7,78 | 9,31 | 23,5 | ||

| 1,61 | 9,24 | 10,9 | |||

| 2,2 | 10,6 | 12,4 | 28,4 | ||

| 2,83 | 30,8 | ||||

| 3,49 | 13,4 | 15,7 | 33,2 | ||

| 4,17 | 14,7 | 17,3 | 35,6 | ||

| 4,87 | 18,9 | 37,9 | |||

| 5,58 | 17,3 | 20,6 | 40,3 | ||

| 6,3 | 18,5 |

Таблица 91

Выбор плана испытаний, а = 0,10;/3 = 0,10

| КОД |

|

|

|

|

|

|

| Б?— 1 | 21,74 | —0,106 | 0,106 | 0,713 | 0,445 | |

| Б7— 2 | 7,299 | —0,349 | 0,349 | 1,105 | 1,893 | |

| Б?— 3 | 4,831 | —0,574 | 0,574 | 1,395 | 3,700 | |

| Б7— 4 | 3,831 | —0,775 | 0,775 | 1,636 | 5,693 | |

| Б7— 5 | 3,289 | —0,960 | 0,960 | 1,845 | 7,801 | |

| Б,— 6 | 2,941 | — 1,132 | 1,132 | 2,037 | 10,00 | |

| Б7-7 | 2,703 | —1,290 | 1,290 | 2,210 | 12,26 | |

| Б7— 8 | 2,525 | —1,440 | 1,440 | 2,378 | 14,53 | |

| Б7— 9 | 2,392 | —1,577 | 1,577 | 2,519 | 16,91 | |

| Б7— 10 | 2,283 | —1,712 | 1,712 | 2,661 | 19,30 | |

| Б7— 11 | 2,193 | —1,842 | 1,842 | 2,806 | 21,66 | |

| Б7-^12 | 2,118 | —1,964 | 1,964 | 2,926 | 24,16 | |

| Б7— 13 | 2,057 | —2,078 | 2,078 | 3,045 | 26,61 | |

| Б,— 14 | 2,004 | —2,188 | 2,188 | 3,160 | 29,08 | |

| Б9— 15 | 1,953 | —2,305 | 2,305 | 3,282 | 31,60 | |

| Б,— 16 | 1,792 | —2,774 | 2,774 | 3,766 | 44,18 | |

| Б2— 17 | 1,672 | —3,268 | 3,268 | 4,273 | 57,37 | |

| Б7— 18 | 1,602 | —3,646 | 3,646 | 4,659 | 70,44 |

Определив отношение  , по табл.91 следует выбрать план испытаний: значения

, по табл.91 следует выбрать план испытаний: значения  ,

,  ,

,  ,

,  ,

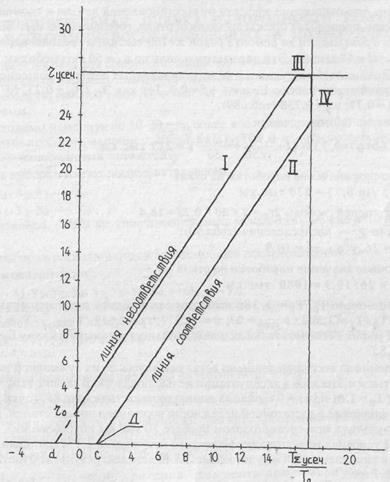

,  . Их наносят на координатную сетку, и получаю график испытаний (рис.85).

. Их наносят на координатную сетку, и получаю график испытаний (рис.85).

На этот график последовательно наносят также результаты эксплуатационных испытаний, полученные из эксплуатационных хозяйств. По оси абсцисс откладывают  суммарную наработку всех восстановленных деталей, отнесенную к

суммарную наработку всех восстановленных деталей, отнесенную к  , по оси ординат —

, по оси ординат —  число восстановленных деталей, вынужденно снятых с эксплуатации из-за их отказа к наработке

число восстановленных деталей, вынужденно снятых с эксплуатации из-за их отказа к наработке  .

.

Рис.85. График последовательных испытаний для плана  :

:

,

,  ,

,  ,

,  ,

,  ,

,

Если на графике испытаний (рис.85) результаты выйду* за линии I или III, надежность восстановленной детали признается низкой, если за линии II или IV -удовлетворительной. Если линии I, II, III, IV не достигнуты, испытания продолжаются.

ПРИМЕР 10. Требуется оценить надежность крестовин кардана автомобиля КамАЗ-5511, восстановленных раздачей с последующей повторной термообработкой. Подсчитано, что отношение эффекта от восстановления детали к экономическим потерям, если произойдет преждевременный отказ, составит  . Средний пробег трансмиссии до ремонта равен Х-160 тыс.км, а среднеквадратическое отклонение

. Средний пробег трансмиссии до ремонта равен Х-160 тыс.км, а среднеквадратическое отклонение  тыс.км. Эти параметры нашли по

тыс.км. Эти параметры нашли по  автомобилям.

автомобилям.

Для испытаний подготовили  восстановленных деталей, решение искали с доверительной вероятностью

восстановленных деталей, решение искали с доверительной вероятностью  . Так как

. Так как  , то

, то  ;

;  (табл.89).

(табл.89).

По формуле (10) определили

тыс.км

тыс.км

Браковочное значение наработки на отказ

тыс.км

тыс.км

Число степеней свободы

Квантили  распределения (табл.90):

распределения (табл.90):

,

,

Приемочное значение наработки на отказ

тыс.км

тыс.км

По отношению  выбрали ближайший план испытаний Б2-9

выбрали ближайший план испытаний Б2-9

(табл.91):  ,

,  ,

,  ,

,  ,

,  ,

,

. График последовательных испытаний, построенный по плану Б2-У, показан на рис.85.

Наблюдения за восстановленными деталями велось до их суммарной наработки  тыс.км, отказов в эксплуатации не наблюдалось. В связи с тем, что отношение

тыс.км, отказов в эксплуатации не наблюдалось. В связи с тем, что отношение  при

при  вышло за линию соответствия (рис.85, точка Д), было сделано заключение о достаточной надежности восстановленных деталей. Для получения результата при среднегодовом пробеге 50 тыс. км потребовалось 1,6 года. При тех же условиях на испытание 60 деталей необходимо 1,17 года. Если отношение

вышло за линию соответствия (рис.85, точка Д), было сделано заключение о достаточной надежности восстановленных деталей. Для получения результата при среднегодовом пробеге 50 тыс. км потребовалось 1,6 года. При тех же условиях на испытание 60 деталей необходимо 1,17 года. Если отношение  возрастает до 0,4 и будет испытано 40 деталей, результат будет получен. в течение 0,7 года.

возрастает до 0,4 и будет испытано 40 деталей, результат будет получен. в течение 0,7 года.

Иначе говоря, чем больше испытывается деталей и чем выше экономическая эффективность от их восстановления, тем меньший срок требуется для обоснования их надежности.

4.3.8. обоснование надежности восстановленных деталей статистической обработкой результатов их массовой эксплуатации

Если имеются результаты массовой эксплуатации деталей, установленных в агрегаты при опытном или промышленном внедрении, можно оценить их надежность несколькими методами. Наиболее удобно использовать один из двух методов: 1) выполнить оценку однородности результатов испытаний восстановленных или новых деталей, 2) рассчитать ресурсы деталей по результатам незавершенных испытаний.

Дата добавления: 2015-08-21; просмотров: 103 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Обоснование надежности установлением соответствия структурных параметров восстановленных деталей требованиям нормативно-технической документации 1 страница | | | Обоснование надежности установлением соответствия структурных параметров восстановленных деталей требованиям нормативно-технической документации 3 страница |