|

Читайте также: |

Рис 7. Схема приварки промежуточных вкладышей:

1—основание постели, 2 — промежуточный вкладыш, 3 — торец пятой постели, Д — диаметр расточки

Для восстановления трещин на перегородках между 2-м, 3-м и 6-м, 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3*4 мм угловой пневмо-дрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (рис.9), затем отверстие рассверливается до Ø10,7 на глубину  мм, где

мм, где  расстояние от

расстояние от

стенки до трещины. Далее цекуется площадка Ø26 мм на глубину  мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М 12x1,25-6g глубиной

мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М 12x1,25-6g глубиной  мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной перегородки между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.9, разрез Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости

мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60-70 Нм. Блок с трещиной перегородки между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. рис.9, разрез Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости

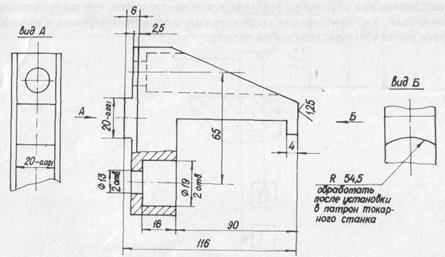

Рис. 8. Схема резцовой головки для расточки горцев 5-й коренной постели:

1 —корпус резцовой головки, 2 и 3 —державки резцов 2.1 — твердосплавная пластина, 4 — прихват резца, 5 — шпиндель.

развала и установкой впоследствии заглушки.

Трещина на постели, переходящая в масляный канал, как правило, образуется при провороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12*1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала.

При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер  мм для отверстия № 4, размермм

мм для отверстия № 4, размермм  для отверстия № 3, размер

для отверстия № 3, размер  мм для отверстия № 2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность масло каналов обязательно.

мм для отверстия № 2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность масло каналов обязательно.

Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

Рис. 9. Ремонт трещин в перегородке между цилиндрами:

1 — блок, 2 — стяжной болт, 3 — технологическая пробка.

3.2.2. КОЛЕНЧАТЫЙ ВАЛ

Таблица 15

Карта дефектации коленчатого вала

| № по каталогу | наименование | материал | твердость | |||

| 740,1005020 7401,1005020 | Вал коленчатый | Сталь 42ХфА-Ш | 47-63 HRCэ | |||

| № дефекта | обозначение | Возможный дефект | Размер, мм | |||

| Номинальный | Предельно допустимый | Способ ремонта | ||||

| Без ремонта | Для ремонта | |||||

| Трещины на шейках | браковать | |||||

| Трещины по торцу крепления маховика и поверхности под манжету длиной более 20мм от торца | браковать | |||||

| В | Износ, риски на шейках: - шатунные | 79,98 | Обработать в ремонтный размер (см. таб. 16) | |||

| Г | - коренные | 94,98 | ||||

| Задир, прижег коренных и шатунных шеек | Обработать в ремонтный размер (см. таб. 16) | |||||

| 0,05 | ||||||

I

| 740.1005020 7401.1005020 | вал коленчатый | сталь 4.2хмфа-ш | 47—63 нксэ | |||

| № дефекта | обо зна че-ние | возможный дефект | размеры, мм | |||

| номинальный | предельно допустимый | способ ремонта | ||||

| бел ремонта | для ремонта | |||||

| к | износ, срыв резьбы под болты крепления маховика | м14х1,5-6н | установить резьбовую вставку |

Таблица 16

Таблица ремонтных размеров коленчатого вала

| Номинальный размер | Ремонтный размер | |||

95  0,011 0,011

|

|

|

|

|

80  0,0095 0,0095

|

|

|

|

|

|  Или Или

|

Таблица 17

Величины допустимых для ремонта биений средней коренной шейки относительно крайних в зависимости от ремонтного размера

| Ремонтный размер | Величина биения, мм |

| НОМИНАЛ | 0,90 |

| I | 0,65 |

| II | 0,40 |

| III | 0,15 |

Восстановление коленчатого вала по дефектам на поверхности шеек (износ, задиры и т.д.), деформация в пределах 0,25мм, скручивание шеек восстанавливаются перешлифовкой в ремонтные размеры.

Износ поверхности отверстия под подшипник первичного вала коробки передач Ø  восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

Рис.10. Дефекты коленчатого вала

Трещина на Ø  длиной более 20 мм и износ устраняется Ø

длиной более 20 мм и износ устраняется Ø  следующим образом. Протачивается Ø105 под втулку, втулка прессуется и затем на токарном и шлифовальном станках обрабатывается в номинальный размер.

следующим образом. Протачивается Ø105 под втулку, втулка прессуется и затем на токарном и шлифовальном станках обрабатывается в номинальный размер.

Износ отверстий под болты крепления, заломы болтов и шпилек восстанавливаются по следующей схеме. На радиально-сверлильном станке в поворотном приспособлении сверлом Ø6,7 сверлится отверстие в штифте, нарезается резьба М8 и удаляется штифт.

Заломанные болты высверливаются сверлом Ø17 и нарезается резьба под спиральную вставку СП15,9*1,56Н метчиком. Затем устанавливается спиральная вставка.

Валы, имеющие изгибы более допустимых, правятся на прессе, затем чеканятся по галтелям.

После исправления указанных выше дефектов валы передаются на обработку шеек в ремонтные размеры. Используются кругло-шлифовальные станки 3423, 3162 или специализированные моделей БКО-50, БКД-50. Обработка ведется кругами ПП900х36,8х305, ПП900х67,5х305 91А-25НСИ-27К5.

Фаски на масляном канале снимаются концевой фрезой ГОСТ 18947-73  12 и зачищаются бруском БП80х7х25 63СМ20-М14СМ1 КЛА ГОСТ 2456-79, используется шлифмашинка ИП1011.

12 и зачищаются бруском БП80х7х25 63СМ20-М14СМ1 КЛА ГОСТ 2456-79, используется шлифмашинка ИП1011.

Суперфиниш производится бруском БС5,5x10x45 63СМ20СТ2КЗЛ на станке модели 3875.

Окончательно коленчатый вал полируется на станке модели 3845 полировальной лентой БММШ 175x50000x35 14АМ40 и БММШ 175x50000x68 14АМ40. В мелкосерийном производстве суперфиниширование и полирование заменяются полированием жимками с пастой ГОИ.

Промывка маслоканалов и мойка осуществляются на специальном моечно-сушильном агрегате при снятых заглушках.

3.2.3. ПОРШЕНЬ

Таблица 18

Карта дефектации поршня

| № По каталогу | Наименование | Материал твердость | |||

| 740.1005.015-10 740.1004. 110-10 | Поршень вставка | Алюминиевый сплав нв 90 — 120 4 гун 4н15д7х2 | |||

| № дефекта | Обо знач ение | Возможный Дефект | Размеры, мм | ||

| Номинальный | Предельно допустимый | Способ ремонта | |||

| Отдельные риски, забоины на юбке | Зачистить заподлицо | ||||

| В | Трещины по кромке камеры сгорания глубиной более 5 мм более 5 шт., прогар днища | Браковать | |||

| Г | Забоины на днище поршня | Обработать в размер а

| |||

| Д | Износ юбки на расстоянии 104 мм от днища в плоскости, перпендикулярной оси поршневого пальца | Ø

| 119,81 | Браковать | |

| Е | Износ отверстия под поршневой палец | Ø

| 45,04 | Браковать | |

| Обрыв поршня, сколы любых размеров | Браковать | ||||

| Ж | Износ канавок под поршневые кольца: — 1-е компрессионное | (по Ø  ролику Ø2,96мм) ролику Ø2,96мм)

| Обработать ремонтный размер (по Ø  ролику Ø 3,43 мм) ролику Ø 3,43 мм)

| ||

| И | — 2-е компрессионное | Ø  (по ро,1ику2,96мм)

(по ро,1ику2,96мм)

| 120,25 | Обработать в ремонтный размер

(.но  ролику Ø3,43 мм) ролику Ø3,43 мм)

| |

| К | — маслосъемное |

| 5,15 | Браковать | |

| Уменьшение размера а | 75 71 +0'33 5< -0,04 | 75,61 | Браковать |

Рис.11. Дефекты поршня

Все поршни, бывшие в эксплуатации, подлежат дефектации (рис.11).

Проточка канавок в ремонтный размер производится на токарном старке с использованием специальных кулачков (рис.12), позволяющих базировать поршень по диаметру и торцу наименее изнашиваемой канавки под маслосъемное кольцо. Одновременную обработку обеих канавок с обеспечением линейных размеров позволяет выполнить специальный резцедержатель (рис.13).Угол  обеспечивается заточкой резцов на оптико-шлифовальном станке.

обеспечивается заточкой резцов на оптико-шлифовальном станке.

Рис. 12. Кулачки для установки поршня

Рис.13. Резцедержатель для проточки компрессионных канавок:

1 — корпус, 2 — шаблон, 3 — крышка, 4 — резец, 5 — винт-фиксатор, 6 —винт регулировочный, 7 — контргайка, 8 — болты

В случае отсутствия поршневых колец ремонтного размера для поршней, которые будут использоваться при текущем ремонте, рекомендуется нарезать добавочную канавку номинального размера (рис.14). Такой поршень можно собрать без кольца в канавке со вставкой, чтобы не увеличивать работу трения. Предложенный вариант восстановления поршня не рекомендуется использовать при капитальном ремонте двигателя, т.к. приближение верхнего компрессионного кольца к камере сгорания дает увеличение расхода масла на угар.

Рис.14. Восстановление поршня нарезанием дополнительной канавки под компрессионное кольцо

3.2.4. ГОЛОВКА ЦИЛИНДРА В СБОРЕ

Таблица 19

Карта дефектации головки цилиндров в сборе

| Наименование детали или сборочной единицы | Обозначение | ||||||||||

| Головка цилиндра с втулками | 740.1003.014 | ||||||||||

| № по каталогу | Наименование | Материал | Твердость | ||||||||

| 740.1003.015 | Головка цилиндра | Ал 4 гост 2685-75 | Нв70, не менее | ||||||||

| 7401.1003. 032 | Втулка направляющая впускного клапана | Чугун специальный | HRCэ 47-52 | ||||||||

| 740. 1003.033 | Втулка направляющая выпускного клапана | Чугун специальный | HRCэ 47-52 | ||||||||

| 740. 1003. 108 | Седло впускного клапана | Материал спеченый | Нв 60 —110 | ||||||||

| 740. 1003. 110 | Седло выпускного клапана | Материал спеченый | Нв 60 —110 | ||||||||

| № дефекта | Обо Зна чение | Возможный Дефект | Размеры, мм | ||||||||

| Номинальный | Предельно допустимый | Способ ремонта | |||||||||

| Без ремонта | Для ремонта | ||||||||||

| Сквозные пробоины или трещины в камере сгорания, а также мелкая сыпь на ее поверхности | Браковать | ||||||||||

| Трещины или раковины на стенках рубашки охлаждения | " | Заделать эпоксидными смолами. Браковать при трещинах, не поддающихся ремонту | |||||||||

| Трещины на поверхности сопряжения с блоками цилиндров | Заварить. Браковать при трещинах, не поддающихся ремонту | ||||||||||

| Трещины на седлах клапанов | Заменить Седло | ||||||||||

| Нарушение герметичности в соединении заглушки с головкой | Заменить заглушку | ||||||||||

| Коробление поверхности сопряжения с блоком цилиндров | Не более 0,15 мм на всей длине | Не более 0,2 мм на неси длине | Более 0,2 мм на всей длине при высоте не менее 119,4 | Фрезеровать 'как чисто", включая дно камеры сгорания | |||||||

| Кавитационные разрушения вокруг водоотво-дящих отверстий | Рассверлить, запрессовать втулку | ||||||||||

| Выработка, риски или раковины на рабочих поверхностях седел клапанов | Обработать до выведения дефекта. Заменить седло | ||||||||||

| М,н | Износ и раковины на фасках седел: — выпускного клапана |

| 2,1 | Более 2,1 | Шлифовать до выведения дефекта. Заменить седла | ||||||

| — впускного клапана |

| 2,3 | 2,3 | ||||||||

| Б | Ослабление посадки седел: — выпускного клапана | Ø

| 52,05 | Заменить седла. Обработать отверстие под категорий-пый размер | |||||||

| А | — впускного клапана | Ø

| 55,05 | ||||||||

| Д,е | Ослабление посадки направляющих втулок клапанов | Ø

| Ø18,04 | Более

| Заменить втулки. Обработать до ремонтного размера | ||||||

| Ж,и | Износ отверстий направляющих втулок клапанов | Ø

| Ø10,04 | Более Ø10,04 | Обработать отиер-стим втулок под ка-гегорийныи размер. Заменить втулки. | ||||||

| Л | Забоины на торцах кольца газового стыка, нарушающие герметичность | Обработать торцы кольца до выведения дефекта с одновременной обработкой поверхности к. Заменить кольцо | |||||||||

| Смятие опорных поверхностей под шайбы крепления головки | Наплавить | ||||||||||

| Ослабление посадки ввертышей | Заменить ввертыш | ||||||||||

| Износ или срыв резьб: м10х1,25-6, м10х1,25-2н5, м10х1,25-6 | Менее двух ниток | Более двух ниток | Прогнать резьбы. Поставить ввертыш. Поставить резьбовую вставку. Заменить шпильку | ||||||||

Разборку головки с направляющими втулками производят в нагретом до 90° С состоянии, продолжительность нагрева и выдержки 1,5 часа. Головку следует установить в приспособление и впрессовать втулки из головки с использованием гидравлического пресса.

При износе отверстий Ж и И направляющих втулок более допустимого размера Ø10,04 мм втулки заменяют новыми (рис.15). Отверстия новых втулок развертывают на радиально или вертикально-сверлильном станке до номинального диаметра Ø  мм.

мм.

ОЛОВКА ЦИЛИНДРА СО ВТУЛКАМИ В СБОРЕ:

зка, 2 — направляющая втулка впускного клапана, 3 — направляющая втулкао клапана, 4 — кольцо газового стыка, 5 — седло клапана

В случае ослабления посадки направляющих втулок клапанов Д и Е втулки также заменяют. Если отверстие изношено и при номинальном размере посадка рб не может быть обеспечена, отверстие необходимо развернуть на вертикально-сверлильном станке, выдерживая размер  мм, а втулку изготовить с соблюдением посадки

мм, а втулку изготовить с соблюдением посадки  мм. За прессовывание новых направляющих втулок производят на том же гидравлическом прессе, чт j и ьыпрессовывание старых.

мм. За прессовывание новых направляющих втулок производят на том же гидравлическом прессе, чт j и ьыпрессовывание старых.

При ослаблении посадки седла клапана в гнезде его выпрессовывают на гидравлическом прессе, используя приспособление (рис.16) для выпрессовки, а посадочную поверхность фрезеруют на вертикально-фрезерном или растачивают на расточном станке, подняв размеры посадочного отверстия под седло впускного клапана Ас Ø  до Ø

до Ø  ум, а выпускного клапана Б с Ø

ум, а выпускного клапана Б с Ø  до Ø

до Ø  мм.

мм.

При износе более допустимого размера седла клапанов заменяют новыми. Для запрессовывания седел клапанов следует использовать гидравлический пресс. Головку цилиндров необходимо предварительно нагреть до температуры 195°С, а седла охладить в жидком азоте до температуры -196°С. Затем запрессовывают седла клапанов в головку цилиндра, выдерживая размер Ц  мм (рис.15).

мм (рис.15).

При кавитационном разрушении поверхности прилегания к блоку цилиндров протачивают на токарном станке поверхности К, Л, П, выдерживая высоту головки не менее 119,4мм.

При кавитационном разрушении вокруг водоотводящих отверстий их рассверливают и развертывают до Ø25+0,025 мм на глубину 16 мм и запрессовывают заглушку 740.1003436 с кольцом ушютнительным 740.1003439. Второй способ: отверстия сверлят и развертывают на глубину 10 мм и запрессовывают ремонтную заглушку, выточенную из алюминиевого деформируемого сплава (рис.17). Выступание или утопание запрессованной заглушки не должно превышать 0,1 мм.

Водяную полость испытывают на герметичность сухим воздухом под давлением 0,3 МРа. Допускаемая утечка воздуха не более 15 см3/мин.

Испытывают на герметичность сухим воздухом под тем же давлением масляный канал и масляную полость. Утечка воздуха не допускается.

При износе и раковинах на фасках седел клапанов растачивают фаски седел впускного и выпускного клапанов. Фаски Н, М растачивают под 45вк оси направляющих втулок до выведения дефекта. Выдерживают ширину рабочей фаски седла впускного клапана  мм и седла выпускного клапанам

мм и седла выпускного клапанам  (рис. 15). Развертывают окончательно два отверстия Ж и И в направляющих втулках до номинального размера Ø

(рис. 15). Развертывают окончательно два отверстия Ж и И в направляющих втулках до номинального размера Ø  или ремонтного размера Ø

или ремонтного размера Ø  мм.

мм.

Устанавливают головку цилиндра в верстак и зачищают заусенцы, острые кромки на восстанавливаемых резьбовых отверстиях заподлицо с плоскостью. Затем продувают поверхности седел клапанов и восстанавливаемые резьбовые отверстия сжатым воздухом.

Проверяют наличие трещин, сколов, прогаров, сквозных рисок, забоин на поверхности колец газового стыка визуально. При их наличии кольцо бракуют.

Трещины, расположенные на стенках рубашки охлаждения головки цилиндров, заделывают эпоксидной пастой. В качестве наполнителя пасты используют алюминиевый порошок. Предварительно концы трещин накернивают и сверлят отверстия, затем трещину разделывают по всей длине на глубину 3 мм. Поверхность, подлежащую заделке, тщательно обезжиривают ацетоном или другим растворителем и сушат в течение 3-5 минут. Эпоксидную пасту первоначально тщательно втирают в подготовленную трещину, используя шпатель, а при нанесении второго слоя перекрывают расфасованную трещину на ширину 10 мм. Высота валика пасты должна быть не менее 2-3 мм. Отремонтированную головку выдерживают в течение 48 часов при температуре 16-20о до полного затвердевания мастики. Для ускоренного (в течение часа) затвердевания используют сушильные шкафы с температурой нагрева до 100°.

Трещины на поверхности сопряжения с блоком цилиндров устраняют электросваркой. Перед сваркой концы трещин накернивают и сверлят отверстия Ø4 мм и глубиной 4 мм. Затем трещину разделывают по всей длине на глубину 3 мм. После этого головку цилиндров греют в электропечи до 180—200° С, поверхность, подлежащую сварке, зачищают металлической щеткой и заваривают ровным швом постоянным током обратной полярности, используя электроды 0,3А-2Ø4-5мм. После этого шов зачищают заподлицо с основным металлом наждачным кругом.

Если трещины выходят на отверстия под направляющие втулки, перед сваркой необходимо отверстия рассверлить и запрессовать в них втулки, после чего варить

тгяъг Л7т^тпттг\

3.2.5. ШАТУН В СБОРЕ

Таблица 20

Карта дефектации шатуна

| НАИМЕНОВАНИЕ ДЕТАЛИ ИЛИ СБОРОЧНОЙ ЕД И 1 1 И ЦЫ | ОБОЗНАЧЕНИЕ | |||||

| Шатун в сборе | 740.1004045 | |||||

| № по каталогу | НАИМЕНОВАНИЕ | МАТЕРИАЛ | ТВЕРДОСТЬ | |||

| 740. 1004050 740. 1004055 | Шатун Крышка шатуна Втулка верхней голсжки шатуна | Сталь 40ХН2МА Сталь 40ХН2МА Бронза БрОС-10-10 | НВ 245 — 285 НВ 245 — 285 НВ70 | |||

| № дефекта | Обо зна че-ние | ВОЗМОЖНЫЙ ДЕФЕКТ | Размеры, мм | |||

| НОМИ-наЛЬИЫЙ | Преде допуст | ИМ 1,1 И для ремонта | СПОСОБ РЕМОНТА | |||

| без ремонта | ||||||

| Трещины или обломы на шатуне и крышке | — | — | — | Браковать | ||

| В | Отдельные забоины размером до 2мм, риски на плоскости разъема шатуна и крышки | — | — | — | Зачистить | |

| Изгиб или скр\ чивание: а) непараллелыюстьосей отверстий под втулку верхней головки па длине 100 мм (Е И) | 0,04 | 0,06 | Не более 0,6 | Править | ||

| - б) отклонение осей отверстий под втулку верхней головки и нижней головки на длине 100 мм (Е И) | 0,08 | 0,12 | Не более 0,6 | Править | ||

| Л | Износ верхней головки шатуна по ширине | Размер Б 44-0,62 | — | Не менее 43 | Браковать при размере Б менее 43 | |

| Уменьшение расстояния между осями верхней и нижней головок И -и Е | 225±0,05 | 224,5 | — | Браковать при размере менее 224,5 мм | ||

| И | Износ отверстия верхней головки (под итулку) |

|  49,024 49,024

| — | 1. Осталивать 2. Обработать под категорийный 049,5+0-016 | |

| Г | Износ отверстия втулки верхней головки |

|  45,04 45,04

| Более  45,04 45,04

| Заменить втулку |

| 7401.1004050 740. 1004055 | Шатун Крышка шатуна Втулка верхней голоики шатуна | Сталь 40ХН2МА Сталь 40ХН2МА Бронза БрОС-10-10 | НВ 245 — 285 НВ 245 — 285 НВ70 | |||

| № дефекта | Обо Е | ВОЗМОЖНЫЙ ДЕФЕКТ | Раз!меры, мм | |||

| Номинальный | Предельно допустимый | СПОСОБ РЕМОНТА | ||||

| без ремонта | для ремонта | |||||

| Износ отверстия под вкладыши |

| 85,02 | Более 85,02 | 1. Осталивать 2. Фрезеровать торцы в крышки и шатуна, расточить. 3. Обработать под категорийный раз-

•мер

| ||

| А | Износ нижней головки по ширине | Размер Д

| 33,23 | Браковать при размере Д менее 33,23 |

Дата добавления: 2015-08-21; просмотров: 187 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 4 страница | | | Набережные Челны 1994г. 6 страница |