|

Читайте также: |

Для оценки степени связи между дефектами используется корреляционный анализ. Коэффициент парной корреляции рассчитывается по альтернативной формуле

| (8) |

где  число деталей, имеющих оба дефекта,

число деталей, имеющих оба дефекта,  число деталей, имеющих первый эффект и не имеющих второй,

число деталей, имеющих первый эффект и не имеющих второй,  число деталей, имеющих второй,

число деталей, имеющих второй,  число деталей, не имеющих оба дефекта.

число деталей, не имеющих оба дефекта.

Для удобства выполнения корреляционного анализа составляется корреляционная матрица (табл.9).

Таблица 9

Пример оформления корреляционной матрицы

| Дефекты | Дефекты | |||||||||

|

|

|

|

|

|

|

|

|

| |

| -0,72 | 0,65 | -0,6 | 0,59 | 0,26 | 0,65 | -0,03 | 0,65 | -0,22 | |

| -0,9 | 0,35 | -0,31 | -0,51 | -0,9 | -0,29 | -0,9 | -0,27 | ||

| -0,44 | 0,44 | 0,66 | 0,96 | 0,43 | 0,95 | 0,48 | |||

| -0,93 | -0,71 | -0,44 | -0,5 | 0,44 | -0,11 | ||||

| 0,68 | 0,44 | 0,52 | 0,44 | 0,16 | |||||

| 0,6 | 0,63 | 0,6 | 0,55 | ||||||

| 0,39 | 0,9 | 0,44 | |||||||

| 0,41 | 0,71 | ||||||||

| 0,46 | |||||||||

|

Значимость коэффициента корреляции оценивают по формуле

| (9) |

Где  значение распределения Стьюдента для доверительной вероятности

значение распределения Стьюдента для доверительной вероятности  и

и  степенях свободы. Значения распределения Стьюдента для доверительных вероятностей

степенях свободы. Значения распределения Стьюдента для доверительных вероятностей  и 0,95 приводится в табл. 10; более подробно можно посмотреть в любом справочнике по математической статистике, например, [18].

и 0,95 приводится в табл. 10; более подробно можно посмотреть в любом справочнике по математической статистике, например, [18].

Таблица 10

Значения Стьюдента для доверительных вероятностей 0,9; 0,95 и  степенях свободы

степенях свободы

| |||||||

| 6,314 | 2,92 | 2,353 | 2,132 | 2,015 | 1,943 | 1,897 |

| 12,706 | 4,303 | 3,182 | 2,776 | 2,571 | 2,447 | 2,365 |

| |||||||

| 1,86 | 1,833 | 1,812 | 1,782 | 1,761 | 1,746 | 1,734 |

| 2,306 | 2,262 | 2,228 | 2,179 | 2,145 | 2,12 | 2,101 |

| |||||||

| 1,725 | 1,717 | 1,711 | 1,706 | 1,701 | 1,697 | 1,645 |

| 2,086 | 2,074 | 2,064 | 2,056 | 2,048 | 2,042 | 1,96 |

Если коэффициенты корреляции удовлетворяют условию значимости, разработка маршрутной технологии восстановления деталей целесообразна.

Принципы маршрутной технологии восстановления детали разработаны К.Т.Кошкиным [10]. При маршрутной технологии разработка технологического процесса производится на сочетание дефектов и предусматривает наивыгоднейшую последовательность обработки детали.

На основании дефектовочной ведомости (табл.8) производится группирование действительно встречающихся сочетаний дефектов (табл. 11). Затем с целью сокращения числа маршрутов эти сочетания групп: группируются с учетом технологической целесообразности в несколько (2—5) маршрутов. Число маршрутов сокращается за счет включения нетрудоемких работ в более сложный маршрут, за счет совмещения технологически однородных операций, часть которых в маршруте может пропускаться. Пример формирования маршрутов восстановления детали показан в табл.11.

В соответствии с выполненным анализом деталь целесообразно восстанавливать по 4 маршрутам.

Для того, чтобы облегчить распознавание маршрутов, воспользуемся схемой, предложенной А. С. Стрельцовым. Пусть  — величина появления

— величина появления  дефекта, а

дефекта, а  трудоемкость его обнаружения. Тогда эффективность проверки

трудоемкость его обнаружения. Тогда эффективность проверки  дефекта определяется отношением

дефекта определяется отношением  Очевидно, что преимущества в части очередности контроля следует отдать дефекту, для которого

Очевидно, что преимущества в части очередности контроля следует отдать дефекту, для которого  .

.

Следовательно, можно построить матрицу эффективности контроля детали, которая для примера, рассмотренного выше, представлена в табл.12.

Таблица 11

Пример формирования маршрутов восстановления детали при 10 дефектах

| № сочетания | Действительно встречающиеся сочетания дефектов | Число деталей | № сочетания | Действительно встречающиеся сочетания дефектов | Число деталей |

|

| ||||

|

| ||||

|

| ||||

| о |

| |||

| № маршрута | сочетания, сгруппированные с учетом технологической целесообразности | Число деталей | |||

|

| ||||

|

| ||||

|

| ||||

|

|

Таблица 12

Пример матрицы эффективности контроля детали

| Дефект | Частота появления дефекта

| Трудоемкость обнаружения дефекта  , мин , мин

| Отношение  для маршрута для маршрута

| Порядок контроля | ||||

|

|

|

| По всем маршрутам | ||||

| 0,1 | 0,02 | - | - | - | 0,02 | - | |

| 0,5 | 0,5 | 0,5 | 0,5 | ||||

| 2,5 | 0,4 | 0,4 | 0,4 | 0,4 | 1,6 | - | |

| 0,341 | 0,6 | 0,568 | - | 0,568 | - | 1,137 | - |

| 0,247 | 0,3 | 0,823 | - | 0,823 | - | 1,646 | - |

| 0,241 | 0,3 | - | 0,803 | 0,803 | 1,606 | ||

| 0,288 | 0,3 | 0,96 | 0,96 | - | 1,912 | - | |

| 0,176 | 0,3 | - | - | 0,587 | 0,587 | 1,174 | |

| 0,329 | 0,3 | 1,096 | - | 1,096 | . | 2,192 | |

| 0,329 | 0,3 | 1,096 | - | 1,096 | - | 2,192 | - |

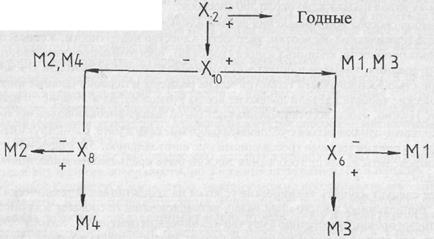

Для того, чтобы отделить детали, требующие восстановления, от годных, проверяют наличие дефекта  . У деталей, требующих восстановления, наибольшую эффективность имеют дефекты

. У деталей, требующих восстановления, наибольшую эффективность имеют дефекты  и

и  , контролируют, что удобнее. Дефекты

, контролируют, что удобнее. Дефекты  и

и  неинформативны, встречаются у тех же деталей, что

неинформативны, встречаются у тех же деталей, что  и

и  . Поэтому для распознавания маршрутов

. Поэтому для распознавания маршрутов  и

и  используется дефект

используется дефект  , а маршрутов

, а маршрутов  и

и  дефект

дефект  (рис.4)

(рис.4)

Рис.4. Схема дефектации детали

Таким образом, несложный анализ позволяет в несколько раз сократить трудоемкость дефектации.

Глава 3

ТЕХНОЛОГИЯ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ КАМАЗ

3.1. ПОРЯДОК РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

3.1.1. ИСХОДНЫЕ ДАННЫЕ ДЛЯ ПРОЕКТИРОВАНИЯ

Исходными данными при проектировании технологического процесса восстановления деталей являются:

- рабочий чертеж детали с техническими условиями на ее изготовление,

- программа производства (штук в год),

- перечень дефектов детали,

- информация о наличии оборудования, опыта и навыков по восстановлению подобных деталей.

3.1.2. ВЫБОР СПОСОБА ВОССТАНОВЛЕНИЯ ДЕТАЛИ

Технологический процесс разрабатывается не на каждый дефект в отдельности, а на совокупность дефектов и предусматривает наивыгоднейшую потребность их устранения.

Наиболее сложная задача — это выбор способа восстановления, ибо спектр возможных способов очень широк. Например, для восстановления кулачков распределительных валов предложено около 300 способов.

На выбор способа восстановления детали влияют конструкция детали, материал, способ термической обработки, твердость, качество поверхности, жесткость детали, запас прочности, величина износа (дефекта), программа производства, наличие оборудования, навыков и опыта восстановления подобных деталей. Очевидно, что полностью воспроизвести геометрические размеры и первоначальные физико-механические свойства детали далеко не всегда возможно, да в этом нет и необходимости. Нужно, чтобы восстановленная деталь обладала высокой надежностью.

Необходимо ознакомиться с условиями работы детали в узле, с конструкцией новой детали и с техническими требованиями к се изготовлению. Эта информация позволит определиться, какие требования должны быть предъявлены к восстановленной детали.

Далее следует изучить технические условия на дефектацию. В технических условиях, приведенных в настоящей главе, рекомендованы те способы восстановления, которые прошли апробацию в научно-техническом центре АО "КамАЗ". Это не означает, что другие способы применять нельзя, однако возможность их применения следует обосновать методами, указанными в главе 4.

При выборе способа восстановления детали необходимо учитывать следующее. Наиболее универсальным способом восстановления изношенных деталей является наплавка. Наплавка достаточно экономична как при малой, так и при большой программе производства, особенно при средних и больших износах (более 0,3 мм).

Все виды наплавки дают возможность получить широкий спектр покрытий, износостойкость которых зависит от достигаемой твердости, а влияние на выносливость — внутренними напряжениями в наплавленном слое, отсутствием в наплавленном металле трещин.

К сожалению, без термообработки или специального легирования можно наплавить детали относительно невысокой твердости (до НКСЭ 35). Если требуется более высокая твердость, применяют легирование через проволоку, через флюс или производят термообработку наплавленной детали. При этом нужно иметь в виду, что наплавка без подогрева приводит к образованию трещин, если содержание углерода в наплавленном металле превышает 0,25 процента. Это не опасно, если деталь имеет большой запас прочности. Если запасы прочности невелики, деталь перед наплавкой необходимо подогревать до температуры

Здесь  эквивалентное содержание углерода, которое равно э

эквивалентное содержание углерода, которое равно э

где  ,

,  ,

,  ,

,  ,

,  содержание соответственно углерода, марганца, хрома, никеля, молибдена в процентах, 11 — толщина детали в мм.

содержание соответственно углерода, марганца, хрома, никеля, молибдена в процентах, 11 — толщина детали в мм.

Наплавку под флюсом можно применять при диаметре (толщине) детали более 45 мм, конструкция детали должна позволять вести процесс в нижнем положении, причем наплавка внутренних поверхностей затруднена. Способ позволяет получать покрытия до НКСЭ 50 и более путем применения специальных флюсов (например,. АНК-19) или добавкой в обычный флюс(АН-348А) по 2 процента феррохрома и графита, но наплавленный металл при этой технологии имеет трещиноватую структуру. Преимущество наплавки под слоем флюса по сравнению с другими способами — возможность легировать металл через флюс.

Наплавка в углекислом газе более экономична, чем под флюсом. В углекислом газе можно варить наружные и внутренние, нижние, вертикальные и потолочные поверхности. При использовании тонких проволок можно варить тонкие детали, в том числе тонколистовую сталь. Основной недостаток способа — металл легируется только через проволоку.

Электроимпульсная (вибродуговая) наплавка позволяет восстанавливать наружные и внутренние поверхности, но в нижнем положении. При наплавке деталь интенсивно охлаждается жидкостью, поэтому можно восстанавливать тонкостенные элементы. При наплавке чугунных поверхностей зона сплавления получается небольшой, верхний наплавленный слой не отбеливается и, если использовались малоуглеродистые проволоки, поверхность легко обрабатывается. Способ удобно использовать для восстановления резьб. Высокоуглеродистые пружинные проволоки дают возможность после наплавки получить твердость НКСЭ 49—56. Недостаток способа — существенное снижение выносливости восстановленной детали.

Если необходимо обеспечить твердость наплавленных слоев более НКСЭ 50 или высокую выносливость детали, после наплавки детали подвергаются термической обработке в 2 этапа. Вначале деталь нормализуется, т.е. нагревается до 920°, выдерживается в течение часа и охлаждается на воздухе. После обработки лезвийным инструментом деталь подвергается термообработке вторично: закаливается с помощью ТВЧ, либо цементируется и закаливается.

При больших программах производства эффективно восстановление деталей приваркой металлической ленты. Приварка производится короткими импульсами тока силой 10—20 кА, используется стальная или порошковая лента толщиной 0,15—1,5 мм. Способ весьма удобен при восстановлении внутренних поверхностей: отверстий под подшипники в корпусных деталях, ступиц колес и т п. При этом способе не снижается жесткость детали, не происходит отбеливание чугуна в зоне механической обработки, т.к. зона сплавления мала.

Напыление порошковых покрытий используется для восстановления, главным образом, посадочных поверхностей. Традиционные способы электро и газовой металлизации применяются там, где нет ударных нагрузок, значительных контактных напряжений, например, при восстановлении стаканов подшипников. Преимущества металлизации — возможность получать покрытия различной толщины, отсутствие термического влияния на деталь. Недостаток — низкая прочность сцепления и значительная хрупкость покрытия.

Дата добавления: 2015-08-21; просмотров: 121 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Набережные Челны 1994г. 2 страница | | | Набережные Челны 1994г. 4 страница |