|

Читайте также: |

Методические указания по прохождению

Учебной практики

для студентов 1 курса

Учебная практика: «Слесарно-станочное». «Горячая обработка металлов»

Направление: 110800 «Агроинженерия»

Якутск - 2013

Разработчик методического указания ст. преподаватели Иванов М.С.,Кондакова Н.И.

Зав. кафедрой энергообеспечения в АПК: Машиев Ч.Г.

Протокол заседания кафедры №_____от «___»_______________2013 г.

Председатель методической комиссии факультета Александров Н.П.

Протокол заседания МК ИФ №____от «____»_______________2013 г.

Председатель МС ЯГСХА Мурукучаева Н.П.

Протокол заседания МС №____от «____»_____________2013 г.

СЛЕСАРНО-СТАНОЧНАЯ ПРАКТИКА

Длительность практики – 3 недели

1.1.Цель практики:

Освоение практических приемов ручной обработки материалов и работы на металлорежущих станках. Ознакомление с технологией изготовления детали, режимами резания, режущими инструментами и приспособлениями. Приобретение навыков при составлении фотографии рабочего дня токаря и слесаря.

1.2.После прохождения учебной практики студент должен знать:

· Основные сведения о токарной и слесарной обработок, элементы режимов резания, рабочие движения их размерности;

· Устройство токарно-винторезного станка и органы управления;

· Режущие инструменты и их характеристики. Методы установки, крепления, наладки и правки;

· Приспособления и принадлежности токарно-винторезных станков. Мерительный инструмент;

· Правила техники безопасности при работе на токарно-винторезных станках при слесарной обработке материалов.

1.3.Студент должен уметь:

· Разрабатывать рабочие чертежи и технологический процесс обработки заготовки;

· Правильно установить заготовку и режущий инструмент на токарном станке;

· Работать на токарном станке;

· Производить измерение размеров заготовки и правку режущего инструмента;

· Составлять фотографию рабочего дня токаря и слесаря.

1.4. Место и организация проведения практики.

Слесарный цех инженерного факультета ЯГСХА. Перед проведением практики учебная группа делится на подгруппы по шесть человек и освобождается от учебных занятий, по составленному графику проведения учебной практики утвержденной в деканате. Подгруппа проходит практику с утра в слесарном цехе. Продолжительность практики в день 6 часов. По данным рабочих чертежей, студент разрабатывает технологию изготовления детали, составляя технологическую карту. При прохождении практики студент получает вводный инструктаж и инструктаж на рабочем месте от руководителя практики или от мастера производственного обучения.

Вводное занятие. Действие мастера и студентов.

На рабочем месте мастер проводит инструктаж техники безопасности на рабочем месте. Мастер, обосновывая, подбирает материал и режущий инструмент для изготовления данной детали, эти данные необходимо занести в технологическую карту. Заправляет кромки режущих инструментов на наждачном круге.

При токарной обработке: Мастер (токарь) налаживает режущий инструмент на станок, и закрепляет заготовку в трехкулачковый патрон станка, комментируя рассказом свои действия и правила наладки станка. Студенты наблюдают, секундомером фиксируют все действия токаря, выполняя фотографию рабочего дня. Токарь устанавливает режимы резания, на станке управляя рычагами и рукоятками:

1. Частоту вращения шпинделя (n, об/мин). Устанавливается рукоятками, находящимися на коробке скоростей.

2. Подачу резца (S, мм/об) – величина перемещения резца в миллиметрах за один оборот заготовки. Подачи бывают продольные (при обработке цилиндрических поверхностей внутренних и наружных) поперечные (при обработке торца заготовки) и др. Устанавливается рукоятками, находящимися на коробке скоростей и коробке подач.

3. Скорость резания (V, м/мин) – называется перемещение режущей кромки инструмента относительно обрабатываемой поверхности детали в единицу времени. При токарной обработке скорость резания вычисляется по формуле

где D– диаметр обрабатываемой заготовки в мм;

4. Припуск на обработку (h, мм) – слой металла, подлежащий удалению с обрабатываемой детали. Припуск на сторону определяется по формуле

Обычно общий припуск на обработку делят на две части: припуск на черновое точение hчер=(0,7 – 0,8) h и припуск на чистовое точение hчис=(0,2 – 0,3) h

5. Глубину резания (t, мм) – называется величина слоя металла, срезаемого резцом за один проход. Устанавливается рукояткой поперечной подачи суппорта.

5. Основное (машинное) время (То, мин) – время затрачиваемое на снятие стружки.

где L - расчётная длина обрабатываемой поверхности.

;

;

l -действительная длина (чертёжный размер)

l1 - величина врезания;

l2 - выход инструмента;

Данные установленных режимов резания необходимо практиканту занести в технологическую карту (см.форму отчета 1) изготовления детали. Далее практиканты должны наблюдать за процессом изготовление детали на токарном станке при этом научиться отличать переходы от проходов.

Пояснение: переходом называется обработка одной поверхности, не изменяя режим резания и режущий инструмент. Переход состоит из проходов, это количество рабочих ходов режущего инструмента при снятии стружки с поверхности заготовки, до нужного размера. Также практиканту необходимо знать, что такое технологическая операция – эторабота выполняемая на одном рабочем месте на одном оборудовании при изготовлении детали или сборке изделия. Технологические операции состоят из переходов, проходов (см.выше по тексту) и приемы. Прием – это законченная совокупность отдельных движений работающего в процессе выполнения операции (напр., при токарной обработке приемами будут: закрепление заготовки на трехкулачковый патрон станка, подвод резца к заготовке, включения шпинделя, включение подачи, выключение подачи, выключение станка, освобождения заготовки)

При слесарной обработке: Мастер проводит разметку, нанося чертилкой контура будущей детали на поверхность заготовки. Далее закрепляет заготовку в слесарные тиски, комментируя рассказом свои действия и правила. Студенты наблюдают, секундомером фиксируют все действия мастера, выполняя фотографию рабочего дня (см.форму отчета 2).

На рабочем месте мастер знакомит практикантов с правилами рациональной организации рабочего места которая обеспечивает:

1. условия для высокой производительности труда;

2. предусматривать рациональный трудовой процесс, который экономит рабочее время и силы рабочего, избавляет его от лишних и неудобных движений;

1.6. Операции, выполняемые при слесарной обработке.

Рубка – рубкойназывается операция обработки металла зубилом, крейцмейселем или канавочником при помощи молотка. Проводится рубка в тисках, на плите или наковальне. По уровню губок тисков чаще всего рубят тонкий металл.

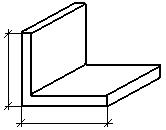

Гибка - применяется для придания заготовке изогнутой формы по заданному контуру. Для выполнения гибки деталей необходимо определить длину заготовки. Расчет длины заготовки производят по чертежу детали. Чертеж детали разбивают на отдельные участки, подсчитывают их длину с учетом радиусов всех изгибов, затем суммируют полученные результаты и находят общую длину заготовки.

Для деталей, изгибаемых под прямым углом без закруглений с внутренней стороны, величина излишка металла (припуска) на изгиб составляет от 0,6 до 0,8 толщины металла.

Гибка полосового металла

Гибка полосового металла

|

L2 = 80 мм

S =4 мм

|

Рис.1. уголок

Вычислить общую длину заготовки

Lобщ =L1 + L2 + 0,6S = 50 + 80 + 2,4 = 132,4 мм

Опиливание металла – применяется для снятия слоя металла с повехности обрабатываемой заготовки посредством напильника.

С помощью напильников слесарь придает деталям требуемую форму и размеры, производит пригонку деталей друг другу и производит другую работу.

Опиливание подразделяется на предварительное (черновое) и окончательное (чистовое и отделочное), выполняемое различными напильниками. Обработка напильником дает возможность получить точность деталей до 0,05 мм, а в отдельных случаях до 0,02 мм.

Слой металла, который оставляется для обработки напильником в целях получения заданных чертежом размеров, формы или чистоты, называется припуском.

Припуск от 1,0 – 0,025 мм.

Правила обращения с напильниками:

Зубья напильников при опиливании стальных заготовок выкрашиваются, срабатываются и теряют свою режущую способность (изнашиваются). Поэтому есть понятие «Стойкость напильника» она примерно равна 100 часам работы, после этого можно его смело выбрасывать.

Поэтому чтобы напильник преждевременно не изнашивался его хранят в деревянных подкладках а не друг другу.

Дата добавления: 2015-10-16; просмотров: 321 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Правка металла | | | Элементы технического нормирования |