Читайте также:

|

Механизированная наплавка может быть осуществлена многими способами сварки. Однако промышленное применение находит сравните-льно небольшое число способов. Важнейшие из них основаны на использовании дуговой сварки плавящимся электродом.

Из всех способов механизированной наплавки в настоящее время наибольшее распространение получила наплавка под флюсом.

Главные особенности механизированной наплавки, отличающие её от ручной, заключаются: 1) в непрерывности процесса, который обычно достигается использованием электродной проволоки или ленты в виде бо-льших мотков; 2) в подведении тока к электроду на минимальном расстоя-нии от дуги, что позволяет применять ток большой силы без перегрева электрода; 3) в использовании специальных устройств для подачи элект-родного материала в дугу и механизмов для передвижения дуги или нап-лавляемого изделия.

Применение флюса дает возможность использовать голый (необма-занный) электрод в виде проволоки или ленты, позволяющий максимально приблизить к сварочной дуге место подведения тока. При этом уменьша-ется так называемый вылет электрода, то есть участок электрода, по кото-рому протекает ток (расстояние от токоподводящего контакта до конца электрода со стороны дуги). В результате повышается величина тока и, следовательно, производительность процесса наплавки под флюсом в срав-нении с ручной наплавкой.

Сварочная проволока при наплавке под флюсом нагревается теплом сварочной дуги, которое вводится через пятно нагрева на торце электрода, и теплом, которое выделяется по закону Ленца – Джоуля при протекании сварочного тока по вылету электрода. При наплавке под флюсом он составляет 20...60 мм и сохраняется постоянным. Из уравнения (1.1) вытекает, что количество тепла выделяемое в проволоке, будет тем больше, чем больше ток и время его протекания, удельное сопротивление и длина вылета.

При наплавке под флюсом вылет электрода небольшойи в зону дуги непрерывно поступает «холодный» электродный металл. Это позволяет без опасности перегрева электрода повышать силу сварочного тока (для прово-локи диаметром 5 мм можно применять ток до 1000 А).

Наплавка под флюсом электродной проволокой является более производительным процессом, в результате которого за 1 час наплавляется 5...8 кг металла, в то время как при ручном способе – 1...2 кг/ч.

При механизированной наплавке под слоем флюса (рис. 1.9) в зону горения дуги 5 с помощью специальных аппаратов подается электродная проволока или лента 4. Флюс на поверхность изделия поступает из флюсопитателя 3. Относительное перемещение изделия и электрода обеспечивается соответствующими механизмами наплавочной установки (станка).

При наплавке под флюсом дуга горит между электродом и изделием 1, к которому подведен ток от источника питания 2, и образовывает на поверхности изделия ванночку расплавленного металла 8. Наплавляемый участок покрывается толстым слоем сыпучего флюса 7. Дуга частично рас-плавляет флюс и горит внутри пустоты с эластичной оболочкой из расплавленного флюса – шлака 6. Расплавленный шлак надежно изолирует жидкий металл от газов воздуха, предупреждает разбрызгивание электродного металла 5 и обеспечивает сохранение тепла дуги. После затвердения металла образовывается наплавленный валик 9, покрытый шлаковой коркой 10 и нерасплавившемся флюсом;затвердевшая шлаковая корка отделяется.

1 – изделие; 2 – источник питания; 3 – флюсопитатель;

4 – механизм подачи проволоки; 5 – сварочная дуга;

6 – расплавленный шлак; 7 – слой флюса; 8 – сварочная ванна;

9 – наплавленный валик; 10 – шлаковая корка

Рисунок 1.9 – Схема процесса наплавки под слоем флюса

Флюс насыпается слоем толщиной 50...60 мм и статическое давление слоя флюса на жидкий металл составляет 7...9 г/см2. Этого незначительно-го давления, как показывает опыт, достаточно, чтобы устранить нежелате-льное механическое влияние дуги на ванну жидкого металла, разбрызги-вание жидкого металла и нарушение формирования шва даже при очень больших токах. При открытой дуге механическое влияние дуги на ванну жидкого металла делает практически невозможным наплавку при силах тока выше 400...500 А вследствие разбрызгивания металла и нарушения нормального формирования шва.

Перемещение дуги вдоль изделия осуществляется автоматически, поэтому размеры валиков и состав наплавленного металла являются более стабильными, чем при ручной наплавке.

При многослойной наплавке доля основного металла в каждом пос-ледующем слое снижается. С помощью наплавки под флюсом можно нап-лавить слой металла почти любого химического состава толщиной от 2мм и более.

Автоматической наплавкой чаще всего восстанавливают тела вра-щения цилиндрической формы по винтовой линии (рис. 1.10).

1 – изделие; 2 – флюс; 3 – электрод; 4 – расплавленный шлак;

5 – ванна жидкого металла; 6 – наплавленный слой;

7 – шлаковая корка

Рисунок 1.10 – Схема автоматической наплавки тел

вращенияпод флюсом

При этом обеспечивается непрерывность процесса и более высокое качество работы, симметричность остаточных наплавочных напряжений относительно оси наплавляемой детали и почти полностью устраняется коробление этой детали.

Электродная проволока 3 из мотков подается в зону дуги сварочной головкой. Флюс 2 на поверхность изделия поступает из бункера. Относи-тельное перемещение изделия и электрода обеспечивается соответствую-щими механизмами наплавочной установки (станка). При наплавке под флюсом образуется довольно большая ванночка жидкого металла 5. Во из-бежание стекания металла и расплавленного шлака 4 и образования дефек-тов наплавленный участок должен быть расплавлен горизонтально или под небольшим углом к горизонтальной поверхности.

Величина смещения а зависит как от материала и размеров детали, так и от режима наплавки. Размер такого смещения (опережения) оказывает значительное влияние на внешний вид наплавленного валика (рис. 1.11).

а – малое; б – нормальное; в – большое

Рисунок 1.11 – Влияние смещения на внешний вид наплавленного металла

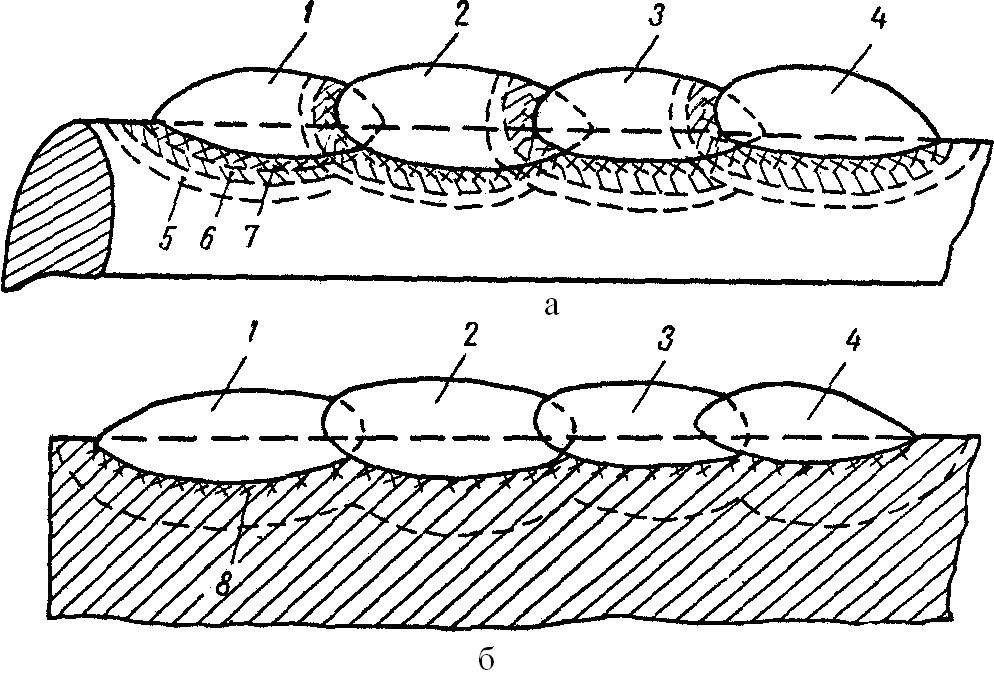

Автоматическая наплавка по винтовой линии цилиндрических изде-лий диаметром более 300 мм(рис.1.12, а ) с точки зрения термического цикла протекает в таких же условиях (рис.1.12, б ), как и наплавка по обра-зующей (см.рис.1.4, б). Здесь у металла соответствующего химического состава будет происходить закалка в околошовной зоне.

При автоматической наплавке по винтовой линии изделий диамет-ром менее 120 ммусловия аналогичны наплавке с подогревом. Различные участки зоны термического влияния имеют плавный переход (рис.1.12, б ).

Структура наплавленного металла и металла околошовной зоны при многослойной или однослойной наплавке может быть значительно улуч-шена термической обработкой в виде нормализации или отжига. Попутно термообработкой снимаются или значительно уменьшаются внутренние напряжения.

При наплавке цилиндрических деталей по винтовой линии затруднено удержание флюса,жидкого металла и шлака в зоне дуги. Это особенно тяжело при диаметре детали менее 80 мм. Появляются некоторые затруднения и в процессе удаления шлаковой корки с наплавленного валика.

Для наплавочных работ форма и размеры наплавляемых валиков имеют первостепенное значение. Поэтому всегда необходимо использовать режимы и технику наплавки такими, чтобы получить валики необходимой ширины и высоты с наименьшей глубиной проплавления основного металла.

а – расположение зон термического влияния при наплавке деталей диаметром более 300 ммбез дополнительного подогрева;

б – то же диаметром менее 120 мм;

1,2,3,4 – наплавленные валики; 5 – участок неполной перекристаллизации; 6 – участок нормализованного металла;

7 – участок перегретого металла; 8 – зона термического влияния

Рисунок 1.12 – Автоматическая наплавка цилиндрических деталей

по винтовой линии

Удержание флюса на поверхности детали в месте дуги имеет большое значение для получения высококачественного наплавленного металла; быстро ссыпающийся флюс оголяет дугу и процесс наплавки долженбыть прекращен.

Поэтому применение хороших флюсоудерживающих приспособле-ний значительно облегчает наплавку. Например, рекомендуется флюсо-удерживающее приспособление, представленное на рис. 1.13. Такое прис-пособление в виде насадки – воронки специальной формы – расположено вокруг мундштука наплавочной головки.

При автоматической наплавке под флюсом объем жидкой ванны, влияющий на форму наплавленного валика, во много раз больше, чем при ручной наплавке. Последняя зависит от глубины проплавления основного металла, характеризуется шириной и высотой валика и должна быть такой, чтобы обеспечить надежное сплавление основного металла с наплавленным.

1 – воронка; 2 – мундштук автомата; 3 – электродная проволока;

4 – рукав для подачи флюса; 5 – слой флюса; 6 – слой шлака;

7 – наплавленный валик

Рисунок 1.13 – Флюсоудерживающее приспособление

При наплавочных роботах большое значение имеет устойчивость дуги. Она зависит от напряжения, силы и рода сварочного тока, длины дуги, состава флюса и т.п. Правильно установленное напряжение обеспечивает дуге необходимую устойчивость и равномерное растекание наплавленных валиков по поверхности металла. Чрезмерно низкое или, наоборот, высокое напряжение приводит к возникновению дефектов в наплавленном металле.

В процессе наплавки колебания напряжения должны быть наимень-шими. Поэтому, учитывая неминуемые резкие колебания напряжения в силовой сети, наплавку лучше выполнять на постоянном токе от свароч-ного выпрямителя. Переменный ток целесообразно применять для наплав-ки больших изделий, когда сила тока превышает 600А, а напряжение хо-лостого хода трансформатора не ниже 70В.

Особенностями процессов в приэлектродных областях определяется скорость плавления электродной проволоки и основного металла дуги. Ко-эффициент плавления электродной проволоки Кп зависит от его химичес-кого состава, которым определяется температура плавления и теплоем-кость металла, а так же от рода тока и полярности. При наплавке постоян-ным током обратной полярности Кп наименьший, а при прямой – наиболь-ший. Кп мало зависит от состава флюса:

Кп = 2,8 + 0,1(I/d) г/А  ч – для постоянного тока,

ч – для постоянного тока,

Кп =7,0 + 0,040(I/d) г/А  ч – для переменного тока,

ч – для переменного тока,

где І – величина сварочного тока, А;

d – диаметр проволоки, мм.

Эти уравнения учитывают только плавление электрода теплом дуги. Скорость плавления может увеличиваться также за счет нагрева вылета электрода. Коэффициент наплавки почти равен Кп, так как потери от разбрызгивания не превышают 1,5 %. Можно достичь производительности плавления электрода – 25…30 кг/ч.

Устойчивость процесса наплавки под флюсом зависит от плотности тока в электроде и растет по мере ее повышения.

При наплавке отдельного валика под флюсом на обычных режимах на горизонтальную поверхность доля расплавленного основного металла в металле наплавки составляет обычно 2/3, электродного – 1/3.

Наплавка под флюсом ленточным электродом – высокопроизводительный способ, широко используемый для нанесения антикоррозионных покрытий на внутренние поверхности крупногабаритных сосудов высокого давления, применяемых в нефтеперерабатывающей промышленности и атомной энергетике. Слой металла, наплавленный с помощью ленточного электрода, должен удовлетворять следующим требованиям: 1) ровной и гладкой поверхности валиков при равномерной толщине наплавленного слоя; 2) наложением наплавленных валиков без подрезов и наплывов на конечных участках; 3)отсутствием дефектов в наплавленном металле при глубине проплавления основного металла не менее 0,5 мм и малой степени разбавления наплавленного металла основным металлом, доля которого для первого слоя не должна превышать 15 %.

● – плохая форма валика;

О – чрезмерная глубина проплавления

Рисунок 1.14 – Влияние угла  наклона наплавляемой поверхностина геометрическую форму валика (h/H) и долю

наклона наплавляемой поверхностина геометрическую форму валика (h/H) и долю  участия основного металла в составе металла наплавки

участия основного металла в составе металла наплавки

На рис.1.14 показано влияние угла наклона наплавляемой поверхности детали или образца на геометрическую форму валиков (наплавка под флюсом ленточным электродом).

Наклон поверхности в направлении наплавки или в поперечном направлении на угол больше 3° приводит к неудовлетворительному формированию валика и увеличению степени проплавления основного металла.

Таким образом, при наплавке ленточным электродом предельно допустимый угол наклона наплавляемой поверхности детали составляет 3°, а оптимальний вылет электрода – 20...45 мм.

Дата добавления: 2015-10-28; просмотров: 410 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Д –наплавка четырьмя электродами | | | Защитный газ; 5 – наплавляемое изделие; 6 – неплавящийсяэлектрод;7 – присадочный пруток; 8 – наплавленный металл |