|

Читайте также: |

Когда значения коэффициентов Кгр, Кг, Кс, ПВ известны, то по табл. 4.1 устанавливают режим работы крана.

Таблица 4.1

| Режим работы | КГР | КГ | КС | ПВ,% |

| Л | 0,25-1,0 | Редкая нерегулярная работа | ||

| С | 0,75 | 0,5 | 0,33 | |

| Т | 0,75-1,0 | 1,0 | 0,66 | |

| ВТ | 1,0 | 1,0 | 1,0 |

В отличие от этой методики определения крановых режимов с 1983г. в стране стал внедряться новый подход (ГОСТ25835-83), согласно которому для крановых механизмов введены шесть групп режимов работы 1М, 2М, 4М, 5М, 6М. Каждая группа режимов характеризуется определённым сочетанием классов использования А и нагружения В (табл. 4.2.)

Таблица 4.2

| Класс использования | Норма времени работы механизма (ресурс), ч | Класс нагружения и значения коэффициентов нагружения К. | |||

| В1 до 0,125 | В2 0,125-0,25 | В3 0,25-0,5 | В4 0,5-1,0 | ||

| А0 | до 800 | 1М | 1М | 1М | 2М |

| А1 |

| 1М | 1М | 2М | 3М |

| А2 |

| 1М | 2М | 3М | 4М |

| А3 |

| 2М | 3М | 4М | 5М |

| А4 |

| 3М | 4М | 5М | 6М |

| А5 |

| 4М | 5М | 6М | - |

| А6 |

| 5М | 6М | - | - |

Указанные в табл. 7 классов использования отличаются друг от друга нормой времени работы механизма, по истечении которого он подлежит капитальному ремонту или списанию, а классы нагружения В1, В2, В3, В4, принимаемые в зависимости от значения коэффициента К, аналогичного по физической сущности коэффициенту Кгр (табл. 4.1), отражают интенсивность нагружения механизма за всё время его эксплуатации.

Так как в литературных источниках встречаются как одна так и другая методика оценки режимов работы, то приводим таблицу соответствия

Режим Л - группы режимов 1М, 2М, 3М

Режим С - группа режимов 4М

Режим Т - группа режимов 5М

Режим ВТ - группа режимов 6М

5. МЕХАНИЗМЫ ГРУЗОПОДЪЕМНЫХ МАШИН. ИХ КОНСТРУКЦИЯ И РАСЧЕТ

5.1. Привод крановых механизмов

В современных грузоподъемных кранах, как и в других подъёмно-транспортных машинах, работают механизмы главным образом с электрическим и гидравлическим типами привода, получающими энергию от стационарного источника или в автономном исполнении от двигателя внутреннего сгорания.

В башенных, мостовых и козловых кранах применяют электрический привод.

Широкое применение электрического привода обусловлено следующими его преимуществами:

- экономичен и прост в эксплуатации;

- легко переносит кратковременные перегрузки, возникающие в периоды пуска;

- постоянно готов к работе;

- имеет широкий диапазон плавного регулирования частоты вращения в случаях применения электродвигателей постоянного тока или асинхронных электродвигателей переменного тока с тиристорными устройствами;

- не требует применения трансмиссии для передачи крутящего момента от первичного двигателя к исполнительным механизмам, что особенно важно на таких крупногабаритных машинах как башенные, козловые и мостовые краны.

Для привода механизмов грузоподъемных машин чаще применяют электродвигатели переменного тока и значительно реже более дорогие электродвигатели постоянного тока. Из двигателей переменного тока используют крановые и металлургические электродвигатели трехфазного тока с короткозамкнутым ротором серий MTKF и МТКН, а также с фазовым ротором (контактными кольцами) серий MTF и МТН. Их число составляет около 90% от общего числа крановых электродвигателей. Двигатели с короткозамкнутым ротором ставят обычно в электрических талях и в других механизмах относительно небольшой грузоподъемности. Более ответственные механизмы грузоподъемных машин приводятся во вращение электродвигателями с фазовым ротором. Помимо специализированных крановых электродвигателей во все более широких масштабах применяются электродвигатели единых общепромышленных серий 4А, АИ, 4АС, 4АК, 4АНК и др.

Гидравлический привод широко применяют в стреловых самоходных кранах. Вращение грузового барабана и поворот крана осуществляется гидромоторами, а выдвижение секций телескопической стрелы и выносных опор (аутригеров) – гидроцилиндрами.

Основное преимущество гидропривода - это плавность и простота регулирования рабочих скоростей всех механизмов, широкий диапазон скоростей подъёма груза. Благодаря гидроприводу стреловой кран быстро переводится из рабочего в транспортное положение и обратно. Но следует учитывать, что гидропривод требует высокой культуры обслуживания, иначе возможны сбои и отказы, в частности, при низких температурах воздуха

5.2. Грузоподъемные механизмы

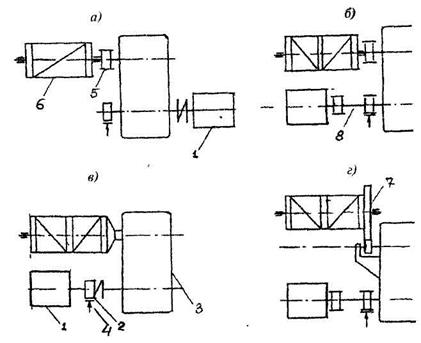

Грузоподъемный механизм, являющийся главным механизмом крана, состоит из двигателя, редуктора, тормоза, соединительных муфт и канатного грузового барабана и отличается большим разнообразием конструктивных исполнений. На рис.5.1 представлены кинематические схемы четырех вариантов грузоподъемного механизма. Конструктивно они выполнены по разному, но принципиальная схема у них одна. При включении электродвигателя 1 крутящий момент с его вала передается через упругую муфту 2 на входной вал редуктора 3. Соединительная муфта часто одновременно выполняет роль шкива тормоза 4. С выходного вала редуктора крутящий момент передается через зубчатую муфту 5 на вал барабана 6, вращение которого сопровождается навивкой грузового каната и подъемом груза.

Если на быстроходном валу электродвигателя частота вращения п Д

Рис. 5.1. Схемы грузоподъемного механизма

велика, а крутящий момент Мд, мал, то после редуктора всё меняется: частота вращения вала барабана пб значительно снижается, а момент Мб на его валу увеличивается. Эти параметры механизма связаны между собой соотношениями

;

;  ,

,

где  -передаточное число редуктора.

-передаточное число редуктора.

В тех случаях, когда в грузоподъёмном механизме применена открытая зубчатая передача 7 (рис. 5.1 г) формулы принимают следующий вид

;

;  ;

;

где

- передаточное отношение всего механизма;

- передаточное отношение всего механизма;

- передаточное число зубчатой передачи.

- передаточное число зубчатой передачи.

Первым этапом работы студента по выполнению курсового является выбор конструктивной схемы грузоподъемного механизма. Из представленных на рис. 5.1 вариантов схема "а" отличается удобством монтажа и обслуживания, но имеет при этом большие габариты ввиду расположения электродвигателя и барабана по разные стороны редуктора. Такую схему применяют в настенных консольных кранах малой грузоподъемности и в других случаях, когда отсутствуют жесткие габаритные ограничения на размещение механизмов.

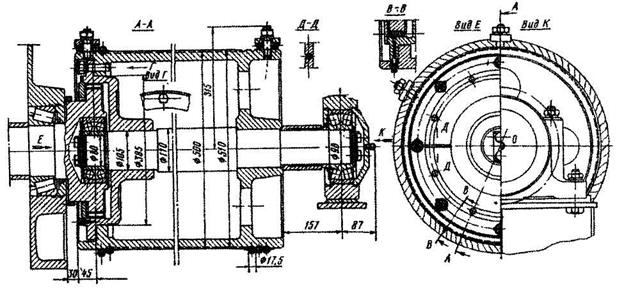

Грузоподъемный механизм, выполненный по схеме "б" с «плавающим» валом 8, устраняющим проблемы несоосности валов, оказывается значительно компактнее за счет расположения электродвигателя и барабана по одной стороне редуктора. Наилучшие же показатели по габаритам имеет конструкция "в", предусматривающая установку одной из опор вала барабана внутри консоли тихоходного вала редуктора. Типовая конструкция этого соединения представлена на рис.5.2. Чаще всего ее применяют в козловых и мостовых кранах.

Рис.5.2. Типовая конструкция соединения барабана с валом редуктора

Для башенных кранов конструкция грузоподъемного механизма должна обеспечить широкий диапазон регулирования рабочих скоростей, а также посадочную скорость опускания груза. Последнее достигается применением многоскоростных лебедок с планетарным редуктором, с электромагнитными муфтами, вихревым тормозом, с многоскоростными двигателями с переменным числом пар полюсов статора, с двух - двигательным приводом и другими методами.

При относительно малых скоростях подъема груза (например у мостовых кранов, предназначенных для работы на монтаже оборудования), когда общее передаточное отношение механизма превышает  , в кинематическую схему целесообразно включать дополнительную открытую зубчатую передачу (рис5.1 г) вместо установки более дорогого и громоздкого трехступенчатого редуктора. Применение открытой передачи, кроме того, устраняет трудности с размещением двигателя и барабана по одну сторону редуктора, а в механизмах большой грузоподъемности позволяет передавать крутящий момент существенно больших значений.

, в кинематическую схему целесообразно включать дополнительную открытую зубчатую передачу (рис5.1 г) вместо установки более дорогого и громоздкого трехступенчатого редуктора. Применение открытой передачи, кроме того, устраняет трудности с размещением двигателя и барабана по одну сторону редуктора, а в механизмах большой грузоподъемности позволяет передавать крутящий момент существенно больших значений.

Как видно из приведенных кинематических схем тормоз всегда устанавливают на быстроходном валу механизма, где, как уже говорилось, действует наименьший момент сопротивления от поднимаемого груза и тормозное устройство может иметь небольшие мощность и габариты. Однако нужно учитывать, что при повреждении любого промежуточного звена между двигателем и барабаном установленный на быстроходном валу тормоз окажется бесполезным и поднятый груз упадет. Поэтому в наиболее ответственных случаях тормоз размещают на последнем звене механизма - грузовом барабане. И тормоза в этом случае применяют не колодочные, а современные ленточные тормоза с гидравлическим управлением, отличающиеся меньшими габаритами и повышенным тормозным моментом.

Грузоподъемный механизм поднимает груз с помощью полиспаста и грузозахватного устройства, в состав которого входят грузовой крюк, крюковая подвеска, и в необходимых случаях, специальные захваты.

5.3. Грузозахватные устройства

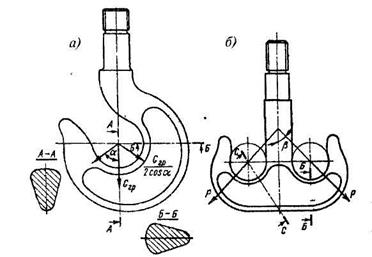

Обычно грузоподъемный кран снабжают универсальным грузозахватным устройством - крюком, на который груз навешивается при помощи гибких строп или специальных захватов. Крюки подразделяются по форме на однорогие и двурогие (рис5.3).

Двурогие крюки применяют для подъема крупнотоннажных грузов массой свыше 50 т, а также длинномерных грузов. Изготавливают грузовые крюки ковкой или штамповкой из пластичной низкоуглеродистой стали марки СТ.20 по ГОСТ 1050-60. В кранах большой грузоподъемности применяют преимущественно литые крюки. Механической обработке подвергаются только

Рис. 5.3. Грузовые крюки: а - однорогий; б - двурогий

хвостовик крюка, на котором нарезается резьба для закрепления в траверсе крюковой подвески.

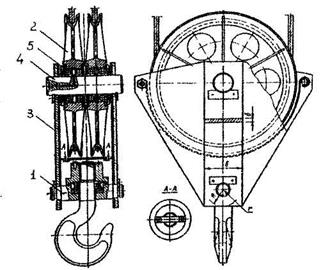

При подвесе груза на нескольких ветвях грузового каната применяется крюковая подвеска (рис 5.4), в которую входят траверса 1, подвижные блоки 2 полиспаста, щеки 3, изготовленные из листовой стали, и ось 4 вращения блоков с подшипниками 5.

Puc. 5.4. Крюковая подвеска

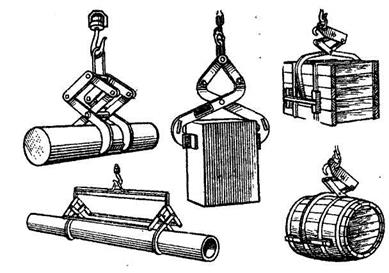

При работе грузоподъемного крана с грузами определенной формы и размера для сокращения времени, затрачиваемого на подвеску и освобождение груза, а также уменьшения потребности в ручном труде, применяются специальные захваты, подвешиваемые к крюку.

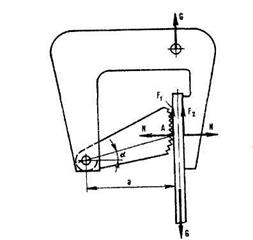

Клещевые захваты, используемые для подъема ящиков, труб, круглого металла (рис.5.5) имеют рычажную систему в виде ножниц, свободные концы которых могут быть или загнуты по форме охватываемого ими груза, или иметь специальные упоры или колодки, которыми клещи прижимаются к грузу и удерживают его силой трения, создаваемой между поверхностями упоров и груза. Сила трения затягивает клещи, в результате чего возникает сжимающее усилие

где  - сила тяжести поднимаемого груза;

- сила тяжести поднимаемого груза;

- коэффициент запаса сжимающего усилия;

- коэффициент запаса сжимающего усилия;

- коэффициент трения между грузом и упором, величина которого находится в диапазоне f =0,12-0,5, в зависимости от вида груза, а так же от того гладкая или рифлёная поверхность у стального упора захвата.

- коэффициент трения между грузом и упором, величина которого находится в диапазоне f =0,12-0,5, в зависимости от вида груза, а так же от того гладкая или рифлёная поверхность у стального упора захвата.

Рис.5.5. Конструкции клещевых захватов

Эксцентриковые захваты, схема одного из которых показана на (рис. 5.6.) применяют для транспортирования стальных листов в вертикальном положении. В начале подъема эксцентрик, касающийся листа в точке А, увлекается силой трения и прижимает лист к упору рамки захвата. Лист удерживается в захвате силами трения, развивающимися между листом и эксцентриком, а также между листом и упором рамки.

Puc. 5.6. Схема к расчету эксцентрикового захвата

Для подъема стальных и чугунных грузов, включая металлический лом, рассыпные элементы скреплений ж.д. пути и других подобных грузов применяют подъемные электромагниты постоянного тока, грузоподъемность, которых достигает 30 т. Эти магниты подвешивают к крюку и подводят к ним электрическую энергию при помощи гибкого кабеля, автоматически наматываемого и сматываемого со специального кабельного барабана при перемещении груза.

Существует и много других конструкций захватов: поддерживающие лапчатые, цанговые, канатно – приводные, клиновые и прочие, многообразие конструкций которых определяют форма грузов.

Для подъема сыпучих и реже штучных используют грейферные захваты. Эти автоматические грузозахватные устройства приводятся в действие одним или двумя подъемными канатами, а также специальными расположенными непосредственно на грейфере гидравлическими приводными устройствами. Грейферные захваты применяют на угольных складах, в сельском хозяйстве, на лесоскладах и т.д.

Для транспортирования контейнеров широко используются специальные рамные грузозахватные устройства, называемые автостропами. Этот захват, позволяющий обслуживать контейнеры без привлечения строповщиков, навешивается на крюк, и крановщик управляя краном из кабины, перемещает захватное устройство к контейнеру и вводит его штыри в расположенные по углам контейнера отверстия фитингов. Освобождение контейнера от захвата так же выполняется дистанционно.

Более сложное по конструкции захватное устройство, предназначенное для работы с крупнотоннажными контейнерами, называется спредером. Обычно спредер состоит из двух рам, опорно – поворотного устройства и поворотного механизма, облегчающего крановщику установку контейнера на ж. д. платформу, трейлер или в ряд с другими контейнерами на складе их открытого хранения.

5.4. Полиспасты

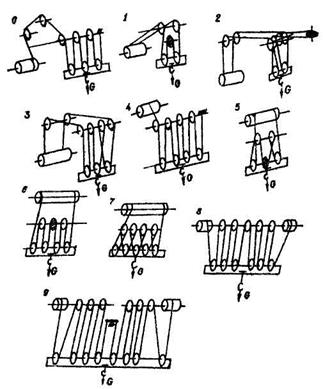

Полиспастом называют систему подвижных и неподвижных блоков, огибаемых грузовым канатом. Силовой полиспаст уменьшает усилие в канате и момент сопротивления на грузовом барабане от поднимаемого груза. Основной характеристикой полиспаста является его кратность а, равная отношению общего числа ветвей каната, на которых подвешен груз, к числу ветвей каната одновременно наматываемых на барабан. Благодаря тому, что полиспаст снижает усилие в канате, появляется возможность существенно уменьшать диаметр грузового каната и как следствие, диаметр барабана и канатных блоков, массу и габариты грузоподъемного механизма.

Кроме того полиспаст позволяет изменять передаточное отношение грузоподъемного механизма. Диапазон рабочих скоростей подъема груза и частоты вращения приводных двигателей так широк, что редуктор со стандартным значением передаточного числа порой оказывается не пригодным. В таких случаях проблема решается за счет изменения кратности полиспаста. Увеличивая кратность полиспаста а, можно уменьшить необходимое передаточное число редуктора ip и наоборот. Таким образом выбор полиспаста является ответственным этапом конструирования грузоподъемного механизма, так как от его кратности зависят практически все технические показатели механизма.

Полиспасты подразделяются на одинарные и сдвоенные. В практике известны также случаи применения счетверенных полиспастов. В одинарном полиспасте один конец каната крепится на барабане, а второй конец - при четной кратности на неподвижном элементе конструкции (рис.5.7 сх.о), а при нечетной кратности на крюковой подвеске. На указанной схеме канат к барабану проходит от полиспаста через направляющие блоки, так как механизм расположен в стороне от полиспаста и грузозахватного устройства. Так устроен, например, башенный кран, у которого механизм установлен в основании башни, а полиспаст намного выше на конце стрелы. На других типах кранов применяют схемы полиспастов без направляющих блоков (схема 4), когда канат от крюковой подвески непосредственно навивается на расположенный сверху барабан.

Рис. 5.7. Схемы запасовки полипастов

Одинарные полиспасты часто используются на кранах, но имеют ряд недостатков. Как можно видеть на схеме 4 подъем груза сопровождается перемещением каната при его навивке вдоль оси барабана и «уводом» груза в сторону по горизонтали, что недопустимо при выполнении монтажных операций. Кроме того, наматывание или сматывание каната с барабана ведет к неравномерному и постоянно меняющемуся нагружению опор барабана и пролетных балок металлоконструкций крана.

С целью обеспечения строго вертикального подъема и опускания груза при постоянной величине нагрузок на опоры барабана применяют сдвоенные полиспасты, состоящие из двух работающих совместно одинарных (схемы 1, 2, 3, 5, 6, 7, 8, 9). В сдвоенном полиспасте оба конца каната закреплены на барабане, а в систему блоков введен так называемый уравнительный блок, который в отличие от других блоков не вращается при подъеме или опускании груза, а лишь слегка временами проворачивается, выравнивая длины ветвей обоих полиспастов. Этот блок может иметь уменьшенный по сравнению с остальными диаметр и располагаться как сверху среди группы неподвижных блоков так и снизу в крюковой подвеске вместе с подвижными блоками. Иногда вместо уравнительного блока и с той же целью в полиспаст встраивается балансир (схема 9), что позволяет в случаях, когда необходим канат особенно большой длины, вместо одного целого каната оснащать полиспаст двумя короткими его кусками.

5.5. Расчет грузоподъемного механизма

5.5.1. Последовательность расчета

Расчёт кранового грузоподъемного механизма выполняют в следующей последовательности:

- выбирают исходя из заданной грузоподъемности подходящий для проектируемого типа крана полиспаст и составляют кинематическую схему механизма;

- определяют усилие в канате, подбирают канат и стандартную крюковую обойму;

- рассчитывают диаметр и длину грузового барабана, проверяют прочность его элементов;

- определяют мощность и типоразмер приводного электродвигателя, выполняют его динамические расчеты;

- определяют передаточное число редуктора, выбирают сам редуктор;

- рассчитывают тормозной момент, подбирают тормоз и соединительные муфты.

5.5.2 Выбор и расчёт полиспаста

Исходными для расчета являются указанные в задании на курсовой проект тип грузоподъемного крана, его грузоподъемность, максимальная высота подъема груза, скорость подъема груза и группа режима работы механизма.

Кинематическую схему грузоподъемного механизма составляют на основании рекомендаций раздела 5.2. После этого подбирают тип полиспаста. Сдвоенные полиспасты применяют в двухбалочных мостовых и козловых кранах, у которых грузоподъемный механизм установлен на грузовой тележке, а грузовой канат от крюковой подвески сразу наматывается на барабан, минуя направляющие блоки. Одинарные же полиспасты используют на однобалочных мостовых и козловых кранах грузоподъемностью до10 т, оборудованных электрической талью, а также на стреловых настенных или на колонне, на большей части башенных, на стреловых самоходных кранах.

Важнейшей характеристикой полиспаста является его кратность. Чем больше заданная грузоподъемность крана Q, тем выше должна быть кратность полиспаста а (табл. 5.1). Кроме грузоподъемности на выбор кратности полиспаста могут оказать влияние высота и скорость подъема груза.

Если задана большая высота подъема груза, то кратность полиспаста приходится ограничивать с тем, чтобы длина грузового каната и, соответственно, барабана остались бы в допустимых пределах. От скорости подъема груза, в свою очередь, зависит передаточное отношение механизма и без ее учета возможны проблемы с подбором стандартного редуктора.

Таблица 5.1

Рекомендуемые значения кратности полиспаста

| Характер навивки каната на барабан | Тип поли- спаста | Грузоподъёмность крана Q, т | ||||||

| до 1,0 | 2-6 | 10-15 | 20-30 | 40-50 | 100-125 | более 160 | ||

| Непосредственно (мостовые и козловые краны) | Сдвоен- ный | 1-2 | ||||||

| Одинар- ный | 1-2 | - | - | - | ||||

| Через направляющие блоки (башенные и другие стреловые краны) | Одинар- ный | 1-2 | 3-4 | 7-8 | 9-10 | 10-12 | ||

| Сдвоен- ный | - | 1-2 | - | - | - | - |

Но все таки основными критериями выбора полиспаста являются грузоподъемность Q (табл. 5.1) и максимальное усилие Sб, которое будет действовать при подъеме груза в набегающем на барабан канате (табл. 5.2). Рекомендуемые в таблицах значения кратности полиспаста и усилия  не являются обязательными, поэтому их следует воспринимать как ориентировочные.

не являются обязательными, поэтому их следует воспринимать как ориентировочные.

Подобрав полиспаст, следует начертить его схему в развернутом виде, подобную изображенным на рис.5.7, и затем приступить к расчету усилия в канате Sб.

Таблица 5.2

| Грузоподъёмность крана, Q т | Рекомендуемые

значения усилия  , кН , кН

|

| 5-10 |

| 2-6 | 10-30 |

| 10-15 | 30-50 |

| 20-40 | 40-70 |

| 80-100 |

Для одинарного полиспаста максимальное значение усилия Sб определяют по формуле

,

,

где  - вес поднимаемого груза, включая грузозахватное устройство, кН;

- вес поднимаемого груза, включая грузозахватное устройство, кН;

- масса груза вместе с грузозахватным устройством, т;

- масса груза вместе с грузозахватным устройством, т;

- ускорение свободного падения, м/с2;

- ускорение свободного падения, м/с2;

- КПД канатных блоков, равный при подшипниках скольжения 0,97 и при подшипниках качения 0,98.

- КПД канатных блоков, равный при подшипниках скольжения 0,97 и при подшипниках качения 0,98.

При наличии в схеме направляющих блоков

,

,

где  - число направляющих блоков.

- число направляющих блоков.

Когда груз поднимают сдвоенным или счетверенным полиспастом, то формула принимает следующий вид

,

,

где т - число полиспастов.

Если расчетное значение Sб не превышает рекомендуемую для заданной грузоподъемности величину (табл.5.2), то полиспаст выбран правильно.

5.5.3. Выбор грузового каната

На грузоподъемных кранах применяют главным образом стальные проволочные канаты, так как они обладают высокой прочностью, гибкостью во всех направлениях, безотказностью, связанной с тем, что их полному разрушению предшествуют обрывы проволок, сигнализирующие об исчерпании ресурса каната. Стальные канаты состоят из отдельных проволок диаметром 0,1-3,0 мм, полученных волочением из специальной высокоуглеродистой стали марок 60 или 80, перевитых между собой и образующих основной элемент каната - прядь. Несколько прядей, также перевитых между собой вокруг центрального сердечника, образуют канат (рис. 5.8).

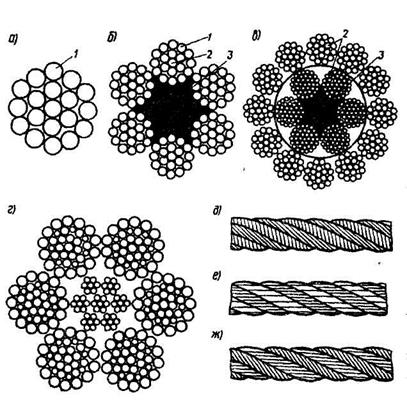

Рис. 5.8. Стальные проволочные канаты:

а — стальной канат одинарной свивки; б — стальной канат двойной свивки, однослойный с органическим сердечником; в - то же, двухслойный с органическим сердечником; г — стальной канат с металлическим сердечником двойной свивки; д — двойной односторонней свивки; е - то же, крестовой свивки; ж — то же, комбинированной свивки; 1,2 — проволочки; 3 — сердечник

Для увеличения прочности проволоки ее подвергают многократному волочению и с каждым последующим этапом обработки возрастает сопротивление проволок разрыву за счет пластических деформаций (наклепа) материала. В зависимости от числа протяжек выпускают 7 маркировочных групп, каждая из которых характеризуется своим значением временного сопротивления проволок разрыву в диапазоне 1372-2358 мПа. В крановых механизмах предпочтительно использование канатов средних маркировочных групп (3,4,5). Канаты с более низким пределом прочности проволоки (группы 1,2) как и с более высоким (группы 6,7) применяют реже, так как первые при прочих равных условиях требуют увеличения диаметра каната, а вторые быстрее изнашиваются из-за увеличенных жесткости и хрупкости проволоки.

По направлению свивки проволок и прядей различают канаты односторонней свивки, крестовой и комбинированной. При односторонней свивке все проволоки в прядях и пряди в канате свиты в одном и том же направлении (рис. 5.8 д). Крестовая свивка (рис. 5.8 е) при которой направление проволок в прядях и прядей в канате противоположное, делает канат более устойчивым против раскручивания. В канатах комбинированной свивки (рис.5.8 ж) направление свивок рядом лежащих прядей различно: в одних совпадает с направлением свивки прядей в канате, в других - не совпадает.

Для изготовления каната используют проволоки одного диаметра или пряди свивают из проволок различного диаметра. Во втором случае канат отличается повышенной гибкостью и более плотной «упаковкой» проволок в сечении каната.

Дата добавления: 2015-08-26; просмотров: 270 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| 1 страница | | | 3 страница |