|

Читайте также: |

Федеральное агентство железнодорожного транспорта

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ ОТКРЫТЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

|

ГРУЗОПОДЪЕМНЫЕ

МАШИНЫ

Москва 2012

Введение

Учебное пособие составлено в соответствии с содержанием рабочей программы дисциплины «Грузоподъемные машины». Оно включает в себя основные сведения по конструкции и параметрам грузоподъемных машин, методикам расчета механизмов и подбора стандартных изделий, справочные материалы.

Издание учебного пособия ставит целью помочь студентам специальности 170900 освоить теоретический курс и успешно выполнить предусмотренный программой курсовой проект, задание на который с методическими указаниями приведено в приложении 7.

1. ЗНАЧЕНИЕ ГРУЗОПОДЪЕМНЫХ МАШИН

Применяемые на железнодорожном транспорте грузоподъемные машины призваны, как и в других отраслях народного хозяйства, устранить тяжелые ручные работы по перегрузке и транспортировке массовых грузов и существенно повысить производительность труда, сократить простои вагонов.

С этой целью на грузовых дворах станций, контейнерных площадках, звеносборочных базах, в складских помещениях и на других объектах ж.д. транспорта используют различные типы грузоподъёмных машин и внедряют такие прогрессивные методы перевозки грузов, как контейнеризация, пакетирование грузов, их перевозку на поддонах. Всё это ускоряет погрузочно-разгрузочные работы, сокращает трудозатраты и обеспечивает большой экономический эффект. Перевозка только одного млн. тонн грузов в контейнерах высвобождает 1400 человек и, соответственно, 900 человек при перевозке пакетированных грузов.

2. КЛАССИФИКАЦИЯ И КРАТКОЕ ОПИСАНИЕ

ОСНОВНЫХ ТИПОВ ГРУЗОПОДЪЁМНЫХ МАШИН

К грузоподъёмным машинам относятся грузоподъёмные краны, подъёмники, лебёдки и домкраты. Эти различные по конструкции машины и устройства объединяет одно общее качество – все они работают в циклическом режиме с повторно-кратковременным включением механизмов.

Домкраты и лебёдки являются простейшими устройствами для подъёма груза. Домкраты обычно применяют при ремонтных и монтажных работах для подъёма грузов на высоту не более  м. По своей конструкции они разделяются на винтовые, зубчато-реечные и гидравлические. Наиболее совершенны гидравлические домкраты, грузоподъёмность которых достигает 200 т и более при относительно малых габаритных размерах и массе.

м. По своей конструкции они разделяются на винтовые, зубчато-реечные и гидравлические. Наиболее совершенны гидравлические домкраты, грузоподъёмность которых достигает 200 т и более при относительно малых габаритных размерах и массе.

Лебёдки предназначаются в основном для подъёма груза по вертикали, но иногда используются в качестве тягового устройства для перемещения груза по горизонтали. Лебёдки могут применяться как самостоятельные механизмы или входить в состав подъёмников, грузоподъёмных кранов и других типов строительно-дорожных машин. Конструкция и расчёт лебёдок будут рассмотрены в следующих разделах.

Подъёмники служат для подъёма грузов и людей в кабинах или на платформах, движущихся в жёстких направляющих. Различают подъёмники шахтного типа, мачтовые приставные, скиповые, машины с шарнирной стрелой, выжимные и ряд других конструкций. Наряду с подъёмниками циклического действия применяются также установки непрерывного действия: фуникулеры, патерностеры, лестничные конвейеры, эскалаторы, канатные подвесные дороги. Но их конструкция и расчёт будут рассматриваться при изучении конвейеров и других машин непрерывного действия.

Из подъёмников шахтного типа наибольшее распространение получили лифты, кабина которых перемещается в ограниченной со всех сторон шахте. Лифты разделяются на пассажирские и грузовые.

Пассажирские лифты в зданиях высотой до 10 этажей, имеют, как правило, скорость 0,65 м/с и односкоростной привод. В зданиях повышенной этажности скорость увеличена до  м/с и более, а благодаря двухскоростному режиму при наличии микропривода достигается плавная остановка и точное позиционирование кабины на этаже.

м/с и более, а благодаря двухскоростному режиму при наличии микропривода достигается плавная остановка и точное позиционирование кабины на этаже.

Для привода лифтов чаще используют лебёдки с канатоведущим шкивом. Грузовой канат, одним концом прикреплённый к кабине, огибает шкив и удерживает на другом конце противовес. Этим достигается уравновешивание кабины и соответствующее снижение мощности приводного электродвигателя. Применение лебёдок с канатоведущими шкивами позволяет использовать одну и ту же лебёдку независимо от высоты подъёма кабины.

В пассажирских лифтах нового поколения вместо стального каната применяют полиуретановую ленту, армированную стальными канатиками, что обеспечивает значительное уменьшение габаритов лебёдки и таким образом появляется возможность переноса машинного отделения с крыши здания в шахту лифта.

Грузовые лифты, работающие без проводника, имеют более простую конструкцию. Их грузоподъёмность достигает 20 т, а скорость движения не превышает  м/с.

м/с.

В последнее время получили распространение бесканатные лифты, предназначенные для подъёма людей и грузов на мачты и башни большой высоты: буровые вышки, телевизионные башни и др. Кабины этих лифтов перемещаются посредством зубчатого зацепления приводных колёс с вертикальными рейками или благодаря силам трения между приводными роликами и направляющими.

У мачтовых подъёмников направляющие делаются в виде мачт, установленных снаружи возводимого здания и наращиваемых по мере возведения здания секций. Разновидностью мачтовых подъёмников являются ковшовые (скиповые) установки, применяемые для подачи сыпучих материалов в бункеры при загрузке доменных печей или на предприятиях строительной индустрии. Ковш, оборудованный ходовыми колёсами перемещается грузоподъёмной лебёдкой по направляющим рельсам и, автоматически опрокидываясь, разгружается.

Наряду с стационарными подъёмниками существуют разнообразные конструкции передвижных самоходных установок на автомобильном и железнодорожном ходу. Это машины с шарнирной стрелой (скай - лифты), предназначенные для подъёма людей на большую высоту, выжимные подъёмники для обслуживания городского коммунального хозяйства и линий контактной сети. Подъём платформы (люльки) в машинах данного класса осуществляется преимущественно с помощью гидроцилиндров.

Основная группа грузоподъёмных машин – это грузоподъёмные краны, которые бывают консольно-стреловыми или пролётными. К консольно-стреловым кранам относятся все самоходные свободностоящие или прикреплённые к сооружению краны, имеющие консольную стрелу и поднимающие груз на определённом вылете относительно опоры. Это башенные краны, самоходные стреловые на пневматическом, гусеничном и ж.д. ходу, мачтовые, настенные или напольные стреловые краны, устанавливаемые в производственных цехах.

Башенным краном называют кран со стрелой 12 (рис. 2.1), закреплённой в верхней части вертикально установленной башни. Благодаря Г-образной компоновке он полностью охватывает строящееся здание, обеспечивая подачу материалов в любую точку возводимого здания. Башня по своей конструкции бывает поворотной или неповоротной. Механизм поворота 9 в первом случае установлен на поворотной платформе 2, а во втором на оголовке башни. Соответственно и опорно-поворотное устройство монтируется в основании башни или её оголовка.

Стрелы башенных кранов изготавливают подъёмного или балочного типов. Вылет грузов изменяют в первом случае подъёмом или опусканием стрелы 12, а во втором передвижением по балочной стреле грузовой каретки 14. Соответственно рабочие операции по изменению вылета производят стрелоподъёмной лебёдкой 8 с полиспастом или тяговой лебёдкой, установленной на контрстреле крана.

Необходимый запас устойчивости башенного крана обеспечивается с помощью противовеса 7, который располагается внизу на поворотной платформе или вверху на обратной консоли стрелы.

Pиc. 2.1. Башенные краны: а) с поворотной башней и подъемной

трубчатой стрелой; б) с поворотной решетчатой стрелой балочного типа.

По типу ходового оборудования получили распространение рельсовые башенные краны, у которых опорная часть базируется на ходовых тележках 6. В некоторых конструкциях башенных кранов ходовые тележки воспринимают нагрузку от ходовой рамы 4 через поворотные кронштейны (флюгеры) 5, соединённые с ней шарнирами. При переброске башенного крана на другие строительные объекты флюгеры поворачивают и уменьшают таким образом габаритные размеры рамы.

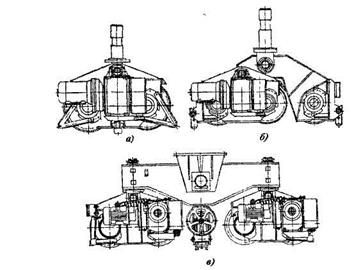

В качестве базовой ведущей ходовой тележки для отечественных кранов серии КБ принята единая унифицированная тележка грузоподъёмностью 60 т. В зависимости от нагрузки на опору изменяется или число колёс в тележке или число базовых тележек (рис.2.2).

Так как башенные краны по сравнению с другими видами отличаются большой высотой подъёма груза, то для них устанавливается самая высокая скорость подъёма груза, которая может достигать в современных конструкциях

Рис. 2.2. Унифицированные ведущие ходовые тележки

башенных кранов серии КБ

а) двухколесная грузоподъемностью 60 т;

б) трехколесная грузоподъемностью 90 т;

в) четырех колесная грузоподъемностью 120 т.

200 м/мин. В этих условиях для плавной посадки грузов на место монтажа необходимо предусматривать и малые (посадочные) скорости, что обеспечивается различными приёмами: в грузоподъёмной лебёдке устанавливается тормозной генератор (вихревой тормоз), используется многодвигательный привод, электродвигатели с переменным числом пар полюсов, тиристорное регулирование частоты вращения электродвигателей переменного тока и другими способами.

В настоящее время производители башенных кранов внесли в их конструкцию существенные изменения. Вместо традиционных самоходных кранов всё в большем количестве выпускаются стационарные прикреплённые к зданию или свободно стоящие на опорной плите с пригрузом. Такой подход экономически оправдан к стеснённых условиях городской застройки при отсутствии места для сооружения подкранового пути.

Причём, рабочее пространство, обслуживаемое краном практически не уменьшилось, так как отсутствие хода компенсировано увеличением длины стрелы, а на особенно крупных строительных объектах применением нескольких более дешёвых приставных кранов.

Длина стрел современных башенных кранов достигает величины 60  80 метров, что стало возможным благодаря более прочным маркам стали, пространственным схемам шпренгельного подвеса стрелы, оптимизации ферменной конструкции стрелы с увеличением числа стержней примыкающих к поясам фермы, изменением угла наклона раскосов, применением стрел переменного сечения по их длине.

80 метров, что стало возможным благодаря более прочным маркам стали, пространственным схемам шпренгельного подвеса стрелы, оптимизации ферменной конструкции стрелы с увеличением числа стержней примыкающих к поясам фермы, изменением угла наклона раскосов, применением стрел переменного сечения по их длине.

Стреловые самоходные краны несмотря на многообразие конструктивного исполнения выполнены по одной принципиальной схеме и состоят из кранового оборудования, опорно-поворотного устройства и ходовой рамы. Среди них наиболее распространены автокраны грузоподъёмностью, как правило, не выше 16 т и краны на специальном шасси автомобильного типа, грузоподъёмность которых достигает 250 т. Основные преимущества таких кранов - высокая мобильность и постоянная готовность к работе, широкий диапазон возможностей по вылету и высоте подъёма грузов, телескопические стрелы и гидравлический привод всех механизмов, способность работать в стеснённых условиях у короткобазовых вариантов, малый радиус поворота у длиннобазовых вариантов, современный дизайн и удобство обслуживания.

Другие типы стреловых кранов выпускаются в меньших количествах, так как имеют специальное назначение. Например гусеничные и пневмоколёсные краны востребованы на объектах в нулевом цикле строительства. Железнодорожные краны используются при восстановлении пути, его текущем содержании, сооружении мостов и пр. Настенные консольные и краны на колонне относятся к внутрицеховым средствам механизации работ на машиностроительных и ремонтных предприятиях. Мачтовые (деррик – краны) используются в строительстве автодорожных мостов, гидротехнических сооружений.

К пролётным грузоподъёмным кранам относятся мостовые, козловые, полукозловые, кабельные и все другие типы кранов, груз которыми поднимается в пролёте балки или фермы, опирающейся своими концами на две опоры.

Мостовые краны (рис. 2.3) представляют собой подвижную конструкцию 2 с движущейся по ней грузовой тележкой 3, оснащённой механизмами перемещения и подъёма груза. Сам кран передвигается по рельсам, уложенным сверху на подкрановые балки, установленные на консолях колонн цеха или эстакады. Таким образом, мостовой кран не занимает полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки.

Рис. 2.3. Схема мостового крана общего назначения

Мостовой кран прост по конструкции, надёжен в эксплуатации и удобен в управлении. По типу мостов краны этого типа подразделяются на двухбалочные и однобалочные.

Двухбалочные краны, изготавливаемые обычно для грузоподъёмности свыше 10 т, состоят из двух пролётных балок, которые соединены с двух сторон концевыми поперечными балками с встроенными в них ходовыми колёсами. При малой грузоподъёмности (до 10 т), небольших пролётах ( м) и лёгких условиях работы (режимные группы 1М, 2М, 3М) чаще применяют однобалочные мостовые краны (кран-балки), в которых вместо грузовой тележки используют передвижные электрические тали.

м) и лёгких условиях работы (режимные группы 1М, 2М, 3М) чаще применяют однобалочные мостовые краны (кран-балки), в которых вместо грузовой тележки используют передвижные электрические тали.

В настоящее время грузоподъёмность самых крупных моделей мостовых кранов достигает 800 т. Однако наибольшее распространение имеют краны грузоподъёмностью до 50 т.

Козловой кран (рис. 2.4) отличается от мостового тем, что его пролётное строение опирается на 4 стойки, передвигающиеся по уложенным на земле

Рис. 2.4. Схема козлового крана КК-12,5

подкрановым путям. Если пролёт крана превышает 25 м, то одна пара стоек делается жёсткой и представляет собой пространственную конструкцию, соединённую с главными балками (фермой) при помощи жёстких узлов. А вторую пару стоек делают гибкой в виде плоской фермы, шарнирно соединённой с главными балками. Шарнирное крепление опорных стоек устраняет опасность заклинивания ходовых колёс вследствие температурных изменений длины пролёта и от распорных нагрузок, возникающих при нарушениях параллельности подкрановых путей и забегании одной из опор.

На козловых кранах грузоподъёмный механизм монтируется на грузовой тележке, аналогичной по конструкции мостовым кранам, или используются электрические тали, перемещающиеся по ездовой балке в нижней части моста. Подвод электрической энергии к козловым кранам осуществляется троллеями (подвижными контактами, скользящими по стационарно установленным питающим шинам) или в других случаях гибким кабелем. Если фронт работы козлового крана превышает 100 м, то используют троллейный подвод с нижним или верхним токосъёмом. На рабочих площадках меньшей протяжённости параллельно подкрановому пути сооружается дощатый жёлоб или асфальтированная канавка, предназначенные для перемещения питающего кабеля. В этом случае кабель одним концом подключается к питающему разъёму, а второй конец запасовывают на специальный кабельный барабан 1 (рис. 2.4), смонтированный на стяжке опор. Когда кран удаляется от разъёма кабель разматывается и укладывается в жёлоб. Обратное движение крана сопровождается автоматическим наматыванием кабеля на барабан с помощью устройства, в состав которого входят противовес 2, тяговый канат 3, канатные блоки 4.

Для подвода энергии к грузовой тележке применяют гибкий кабель, перемещающийся по натянутому канату с помощью роликов по типу шторной подвески 5.

Так как козловые краны работают на открытых площадках и воспринимают ветровое давление, то их в обязательном порядке оборудуют противоугонными устройствами с ручным или машинным приводом.

Спектр использования козловых кранов достаточно широкий и по своему назначению они подразделяются на краны общего назначения, строительно-монтажные и специальные (судостроительные, краны гидроэлектростанций). Краны общего назначения предназначены для перегрузки штучных и сыпучих грузов на открытых складских и погрузочных площадках в портах или на ж. д. станциях. Их грузоподъёмность составляет от 3,2 до 32 т, пролёт 10-32 м, небольшая до 10 м высота подъёма груза. У кранов грузоподъёмностью 3,2т, 5,0т, 8т, 12,5т, однобалочной конструкции в качестве грузоподъёмного механизма установлена электрическая таль. Если же грузоподъёмность выше, то мост имеет двухбалочную конструкцию с ездой по верху грузовой тележки.

Строительно-монтажные краны предназначены для монтажа оборудования и сооружений промышленных предприятий, энергетических объектов, мостов и др. Их грузоподъёмность варьируется от 32 т до 600 т, пролёт от 32 до 115 м, высота подъёма груза от 20м до 80 м. В связи с необходимостью обеспечения высокой прочности монтажа краны этого типа оборудуют приводами с посадочными скоростями 0,1 м/с и менее.

Специальные козловые краны осуществляют сборку корпусов судов на

стапеле, обслуживают гидроэлектростанции, шлюзы. Их грузоподъёмность достигает 1600 т, пролёты более 170 м, высота подъёма до 100 м. Мост этих кранов коробчатого сечения может быть двух или однобалочный. В последние годы всё большее применение находят краны однобалочной конструкции, что даёт существенное снижение металлоёмкости крана и затрат на его изготовление.

К пролетным кранам относится также полукозловой кран, мост которого опирается с одной стороны непосредственно на размещённый на стене производственного здания крановый путь, а с другой на опорные стойки.

Мостовые перегружатели, предназначенные для массовых перегрузочных работ, по конструктивному исполнению механизмов и металлоконструкций во многом сходны с козловыми кранами. Отличаются же они большими пролётами до 115 м и высокой производительностью. Оснащённые многоковшовыми погрузочными органами и ленточными конвейерами они перегружают до 4000 т/ч угля, руды и других сыпучих материалов. Применяются мостовые перегружатели на предприятиях горнодобывающей промышленности, энергетики, металлургии, в морских портах.

Пролётное строение перегружателя решётчатой конструкции с двумя консолями установлено на жёсткой и гибкой опорах. По всей его длине передвигается грейферная тележка вместе с кабиной машиниста, а сам перегружатель, масса которого достигает 2400 т движется по четырёхрельсовому крановому пути. Причём передвижение перегружателя является установочным т.е. производится без груза, что позволяет вести расчёт механизма передвижения на лёгкий режим работы. Скорость движения перегружателя не велика (15-35 м/мин), но грейферная тележка движется по мосту с очень высокой скоростью (до 360 м/мин), что не встречается на других типах грузоподъёмных кранов. Поэтому механизм передвижения тележки рассчитывают на тяжёлый режим работы.

Ещё большими пролётами обладают кабельные краны, у которых грузозахватный орган подвешен на грузовой тележке, перемещающейся по несущим канатам, закреплённым на двух опорах. Величина пролёта таких кранов изменяется в пределах от 100 м до 1600 м. Кабельные краны особенно эффективны на рабочих площадках, где нельзя применять козловые и стреловые краны. Например, над водной поверхностью при гидротехническом строительстве, на открытых складах леса, угля, песка, когда обширная площадка загромождена штабелями материала, сооружениями. Грузоподъёмность кабельных кранов обычно не превышает 20 т, хотя известны отдельные уникальные краны с грузоподъёмностью 165 т при пролёте свыше 1000 м.

Конструктивно кабельный кран состоит из двух башен или мачт, между которыми натянут несущий канат. С увеличением грузоподъёмности устанавливают параллельно от 2 до 6 канатов. Грузовая тележка передвигается по несущему канату тяговым канатом. Кроме того, еще имеется грузовой канат, который как и тяговый пропускается через обводные блоки на вершинах башен. Одна башня называется машинной, т.к. на ней установлены механизмы, а другая контрбашней.

Кабельный кран бывает стационарным, когда обе башни неподвижные, продольно - подвижным с передвижением по рельсовым путям и радиально-подвижным, когда передвигается только одна башня по дуге окружности. В качестве несущего каната в кабельных кранах используют так называемые закрытые стальные канаты, у которых наружный слой выполнен из Z-образных проволок. Благодаря такой конструкции обеспечивается гладкость наружной поверхности каната и защита внутренних проволок от влаги и пыли.

3. СТАНДАРТИЗАЦИЯ ГРУЗОПОДЪЕМНЫХ МАШИН

Современный подход к проектированию грузоподъемных машин основывается на использовании двух основных методов стандартизации: унификации узлов и принципа блочности.

Унификация, означающая стремление производителей к конструктивному единообразию изделий, широко используется в отечественном краностроении, так как благодаря ей уменьшается количество необходимого оборудования, инструмента, литейных моделей, растет производительность труда и качество машин.

Для однотипных моделей кранов применяют так называемую диагональную унификацию, когда одни и те же механизмы и узлы ставятся на краны различной грузоподъемности. К примеру, грузоподъемная лебедка, рассчитанная на подъём груза массой 20 т при среднем режиме, успешно работает и на кране легкого режима грузоподъемностью 32 т, а также на кране тяжелого режима грузоподъемностью 12,5 т.

Таким образом, унификация позволяет обеспечить взаимозаменяемость узлов и механизмов крана, создаёт дополнительные удобства при эксплуатации и ремонте.

Принцип блочности или, как его иначе называют, модульное проектирование сводится к разработке самостоятельных блоков (модулей), соединенных между собой посредством легкоразъемных элементов. В грузоподъемных кранах к таким модулям можно отнести муфты, тормоза, редукторы, крюковые подвески, опорно-поворотные устройства, ходовые тележки и т. д.

Преимущество модульного подхода состоит в следующем. Так как модули изготавливают специализированные производства с хорошо отработанной технологией, то достигается более высокое качество изделий и собранного из таких узлов крана. Кроме того, применение модулей позволяет быстро и легко отделить от крана дефектный узел без разборки смежных узлов и заменить его исправным. В итоге сокращаются простои грузоподъемного крана, растут экономические показатели его использования.

Помимо названных методов стандартизации в краностроении она применяется и в других формах. Так, проектировщик, создавая новый кран, обязан выбирать его грузоподъемность из стандартного ряда чисел 4; 6,3; 10; 16; 20; 25; 32; 40; 63; 100..., а рассчитывая, например, размеры грузового барабана, его диаметр округлять до ближайшего значения стандартного ряда 160; 180; 200; 220; 240; 250; 260; 280; 300; 380; 400; 450; 500; 530; 560; 630; 710; 750; 800; 900; 1000 мм.

Наконец, даже обозначение нового крана строго регламентируется определенными индексами. Приведем в качестве примера порядок индексации стрелового самоходного крана КС-8473

КС- кран стреловой (соответственно КБ - кран башенный, КК - кран козловой и т.п.)

Первая цифра указывает грузоподъемность крана согласно следующей таблице:

| Индекс | ||||||||||

| Грузоподъём- Ность | 6,3 |

Вторая цифра указывает тип ходового оборудования: 1 - гусеничный ход; 2 - гусеничный уширенный (предназначен для движения грузоподъемного крана в условиях слабых грунтов); 3 -пневмоколесный ход; 4 - наиболее прогрессивная конструкция ходовой части - специальное шасси автомобильного типа; 5 - автомобильная база; 6 - тракторная база; 7 - прицепной не самоходный кран.

Последующая цифра характеризует вид стрелового оборудования. На стреловых самоходных кранах ставят два варианта стрел: канатно-подвесную стрелу решетчатой ферменной конструкций, обозначаемую индексом 6 и жесткоопертую телескопическую стрелу сварную коробчатого сечения, обозначаемую индексом 7.

Последняя цифра в обозначении стрелового крана указывает на порядковый номер модели этого крана, на ту или иную его модификацию.

4. ОСНОВНЫЕ ПАРАМЕТРЫ ГРУЗОПОДЪЕМНЫХ КРАНОВ

Для того, чтобы правильно оценить эксплуатационные возможности стрелового грузоподъемного крана необходимо знать его грузоподъемность, максимальный вылет груза, величину грузового момента, рабочие скорости механизмов, грузовую характеристику и режим работы, для которого спроектирован данный кран. У грузоподъемного крана пролетного типа дополнительно нужно знать его пролет и высоту подъема груза.

Под термином «грузоподъемность» понимается масса максимального груза, на подъем которого рассчитана машина. Измеряется грузоподъемность в кг или т. Помимо рабочего груза грузоподъёмность Q включает в себя массу грузозахватного приспособления (крюковой подвески, грейфера, электромагнита, автостропа и т. п.)

В тех случаях, когда по ходу расчетов необходимо учитывать воздействие массы груза на грузовой канат, элементы механизмов или опорных металлических конструкций, применяют понятие «сила тяжести» или «вес груза». Силу тяжести (вес груза) G измеряют в единицах силы (Н, кН).

Вылетом стрелы R называют расстояние от оси вращения поворотной части крана до оси грузозахватного органа, а пролетом крана L - расстояние между осями рельсов подкрановой пути.

Грузоподъёмность и вылет стрелы связаны между собой линейной зависимостью Q=f(R), называемой грузовой характеристикой стрелового крана. Согласно грузовой характеристике каждому значению вылета стрелы соответствует своя допустимая величина грузоподъемности.

Кроме грузовой характеристики для эксплуатационников представляет интерес грузовой момент крана МГР равный произведений грузоподъемности на вылет стрелы и в большей степени отражающий реальные возможности крана, чем отдельно взятые грузоподъемность и вылет.

, тм.

, тм.

Режимы работы грузоподъемных машин подразделяются на легкий - Л, средний - С, тяжелый - Т и весьма тяжелый – ВТ. В легком режиме машина работает с большими перерывами и совсем редко с номинальным грузом, а в более тяжелых режимах увеличиваются интенсивность ее работы, число включений механизмов в час и масса поднимаемых грузов. Поэтому тот грузоподъемный кран, которой предназначен для работы в легком режиме, оснащен облегченными узлами и выполнен с меньшими запасами прочности по сравнению с конструкциями, рассчитанными на средний или тяжелые режимы.

Если проектируется новый кран, то прежде всего учитывается режим его работы, т.е. условия, в которых он будет эксплуатироваться. Условия работы крана характеризуются значениями коэффициентов КГР, Кг, Кс, ПВ, которые определяются исходя из потребностей производства.

Коэффициент использования крана по грузоподъемности

,

,

где QС Р – среднее значение массы поднимаемых грузов в течение одной 8-часовой смены, т.

Q – номинальная грузоподъёмность, т;

Коэффициент годового использования крана

где nг – число дней работы крана в течении года

Коэффициент суточного использования крана

,

,

где nc - число часов работы в течение суток.

Относительная продолжительность включения грузоподъёмного механизма.

,

,  ,

,

где Т- продолжительность одного рабочего цикла крана, мин;

- суммарное время включения грузоподъемного механизма в течение одного рабочего цикла, мин. Считается, что за один цикл механизм подъема включают до 10 раз, в том числе 4 раза для разгона до заданной скорости Vп, 4 раза для разгона до скорости 0,15 Vn, обеспечивающей точную остановку груза или захвата, 2 раза для разгона до промежуточной скорости 0,3 Vn при выбирании слабины каната;

- суммарное время включения грузоподъемного механизма в течение одного рабочего цикла, мин. Считается, что за один цикл механизм подъема включают до 10 раз, в том числе 4 раза для разгона до заданной скорости Vп, 4 раза для разгона до скорости 0,15 Vn, обеспечивающей точную остановку груза или захвата, 2 раза для разгона до промежуточной скорости 0,3 Vn при выбирании слабины каната;

- суммарное время «пауз» в рабочем цикле крана, к которым отнесены продолжительность работы других механизмов в периоды прекращения работы грузоподъемного механизма, а также затраты времени на строповку и освобождение груза от строп.

- суммарное время «пауз» в рабочем цикле крана, к которым отнесены продолжительность работы других механизмов в периоды прекращения работы грузоподъемного механизма, а также затраты времени на строповку и освобождение груза от строп.

Дата добавления: 2015-08-26; просмотров: 371 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| 8 страница | | | 2 страница |