Читайте также:

|

Зубчатые колеса редукторов в основном изготавливают из сталей, подвергнутых термическому или химико-термическому упрочнению: нормализации, улучшению, различным видам закалок, цементации, азотированию и т.п. На практике шестерни и колеса обычно изготавливают из сталей одной и той же марки, но при термообработке поверхностей зубьев, обеспечивается различная их твердость  и

и  , измеряемая в условных единицах: по Бринеллю (НВ), по Роквеллу (HRC) или по Виккерсу (HV). Соотношения между различными шкалами твердости приведены на рис.4.1.б.

, измеряемая в условных единицах: по Бринеллю (НВ), по Роквеллу (HRC) или по Виккерсу (HV). Соотношения между различными шкалами твердости приведены на рис.4.1.б.

В зависимости от твердости рабочих поверхностей зубьев, зубчатые колеса можно разделить на две группы: с твердостью  HB (нормализованные или улучшенные); с твердостью

HB (нормализованные или улучшенные); с твердостью  350 HB (объемная закалка, закалка т.в.ч., цементация, азотирование, нитроцементация).

350 HB (объемная закалка, закалка т.в.ч., цементация, азотирование, нитроцементация).

У колес первой группы, для лучшей приработки зубьев, снижения опасности заедания и повышения надежности передачи твердость шестерни  должна быть больше твердости колеса

должна быть больше твердости колеса  ,

,  НВ.

НВ.

Для колес второй группы твердости рабочих поверхностей зубьев шестерни и колеса могут быть одинаковы.

Выбор термообработки производят с учетом характера и объема производства. При жестких требованиях к габаритам в мелкосерийном и индивидуальном производстве сле6дует предпочесть закалку ТВЧ, а при крупносерийном цементацию. При отсутствии жестких требований к весу и габаритам при индивидуальном и мелкосерийном производстве следует применять улучшение, что позволяет нарезать зубья колес после термообработки. Все термообработки можно выбрать ориентировочно, руководствуясь таблицей П12, по отношению крутящего момента на шестерни и передаточного числа зубчатой передачи с последующим уточнением.

Рекомендуемые марки сталей, их механические характеристики при различных термообработках приведены в таблице П13.

Назначают твердость шестерни и колеса в пределах, указанных в таблице П 13 и определяют допускаемые контактные напряжения шестерни и колеса, мПа.

,

,

где  - длительный предел контактной выносливости, МПа (определяется по формулам таблицы П13),

- длительный предел контактной выносливости, МПа (определяется по формулам таблицы П13),

- коэффициент запаса прочности (таблицы П13),

- коэффициент запаса прочности (таблицы П13),

- коэффициент долговечности

- коэффициент долговечности

- число циклов длительного предела контактной выносливости

- число циклов длительного предела контактной выносливости

(рис.4.1.а),

- эквивалентное число циклов нагружения шестерни (колеса).

- эквивалентное число циклов нагружения шестерни (колеса).

-число оборотов ведущего (ведомого) вала редуктора;

-число оборотов ведущего (ведомого) вала редуктора;

- срок службы редуктора тыс. час.

- срок службы редуктора тыс. час.

и

и  - относительная величина нагрузок и относительная продолжительность их действия даны в задании на проектирование.

- относительная величина нагрузок и относительная продолжительность их действия даны в задании на проектирование.

Если  , то

, то  , а если

, а если  , то

, то

при улучшении;

при улучшении;

при закалке.

при закалке.

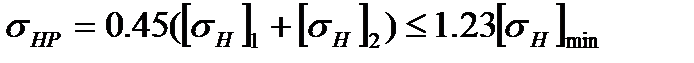

Определяют расчетное контактное напряжение, мПа.

За расчетное контактное напряжение для прямозубых и косозубых колес при  принимают меньшее значение допускаемых контактных напряжений в данном случае колеса

принимают меньшее значение допускаемых контактных напряжений в данном случае колеса

.

.

Для косозубых и шевронных колес при

Определяют допускаемые напряжения изгиба, МПа

- длительные пределы изгибной выносливости (таблица П13) материала шестерни и колеса;

- длительные пределы изгибной выносливости (таблица П13) материала шестерни и колеса;

- коэффициент запаса (таблица П13);

- коэффициент запаса (таблица П13);

- коэффициент долговечности;

- коэффициент долговечности;

Значения С принимают: при улучшении С=6, при закалке С=9.

- число циклов длительного предела изгибной выносливости для всех сталей

- число циклов длительного предела изгибной выносливости для всех сталей  .

.

Эквивалентное число циклов нагружения шестерни  ;

;

колеса

.

.

Если  , то

, то  , а если

, а если  , то

, то  .

.

Дата добавления: 2015-09-05; просмотров: 234 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| РАСЧЕТ ЦЕПНОЙ ПЕРЕДАЧИ | | | Поектный расчет цилиндрической зубчатой передачи. |