Читайте также:

|

Наша деталь имеет 5 класс точности и имеет следующие данные шероховатости:

Резьбовые соединения – Rа= 2,5

Свободное соединение – Rz=40

Посадочное место под подшипники – Rа= 1,25

Посадочное место (двигатель) – Rа= 2,5

Шпоночное соединение – Rа= 1,6

Назначаем посадки элементов детали:

Под резьбу мы назначаем посадку 6j

Под подшипниковое соединение Н7/k6

Посадочное места шкива имеет посадку Н7/k6

Расчет одной из назначенных посадок (зазор-натяг):

Условимся обозначать зазоры буквой Z, а натяги буквой N.

При расчете на max – min получим значение зазоров и натягов для посадок с зазором, наибольшим и наименьшим зазором:

Es =30; Ei = 0; Em =15; t1 = 30;

es =21; ei = 2; em =11,5; t2 = 19.

Определим наибольшее предельные зазоры:

Zmax =ES – ei; (7.4)

гдеES – верхнее отклонение отверстия;

ei – нижнее отклонение вала;

Zmax= 30 – 2 = 28 мкм;

Определим наибольший натяг:

Nmax =EI –es; (7.5)

гдеEI –нижнее отклонение отверстия;

es – верхнее отклонение вала;

Nmax = 0 – 21 = -21 мкм;

Предельное рассеивание зазора-натяга:

t∑ = Zmax - Nmax; (7.6)

где Zmax- наибольшее предельные зазоры

Nmax - наибольший натяг

t∑ = 28 – (-21) = 49 мкм;

Среднее значение зазора-натяга:

Zm(Nm) = Em – em - 0,1 · (t1 + t2); (7.7)

где Em – среднее отклонения отверстия;

em – среднее отклонение вала;

t1 – поле допуска отверстия;

t2 – роле допуска вала;

Zm(Nm) = 15 – 11,5 - 0,1 · (30 + 19) = -1,4 мкм;

Вероятностное распределение зазора-натяга:

t∑р =  ; (7.8)

; (7.8)

t∑р =  = 35,5 мкм;

= 35,5 мкм;

Наибольшие и наименьшие вероятностные зазоры и натяги:

Zр max = Zm + 0,5 · t∑р; (7.9)

Zрmax = -1,4 + 0,5 · 35,5 = 16,35 мкм;

Nрmax = Zm- 0,5 · t∑р; (7.10)

Nрmax = -1,4 - 0,5 · 35,5 = - 19,15 мкм;

Обозначение баз и способа базирования при механической обработке:

База – это поверхность заготовки или сборочной единицы, с помощью которой ее ориентируют при установке для обработки на станке.

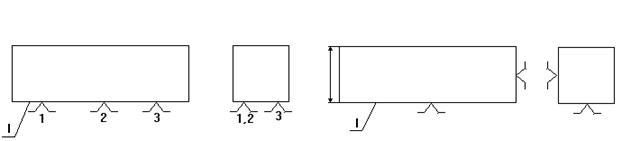

Требование: точность базирования заготовки зависит от выбранной схемы базирования, т.е. схемы расположения опорных точек на базах заготовки. Опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается наибольшее количество опорных точек, как показано для призматической заготовки.

На схемах установов, обрабатываемых заготовок, применяемых на операционных эскизах, в отличие от теоретических схем базирования для упрощения используют обозначения опор и зажимов, сокращая до минимума изображения опорных точек. Например, при базировании заготовки по плоской поверхности в качестве установочной базы достаточно указать один символ (проекцию) для опорных точек (рис.7.2).

Рисунок 7.2 – Схемы базирования заготовки по установочной базе – поверхность I: а) теоретическая схема базирования по поверхности I с опорными точками 1, 2, 3; б) схема базирования по поверхности I на операционном эскизе

Составление маршрута механической обработки:

Для начала мы отрезаем заготовку на механической ножовке.

Затем устанавливаем в трех кулачковый патрон токарного станка 1К62 заготовку, точим на черно в размер Ø41 и длиной 282, а затем на чистовой проточке в размер Ø40 и длина 280 с шероховатостью Rz = 40.

Затем мы точим участок под подшипники, сначала на черно Ø 34 с припуском 0,5 мм, а затем чистовая обработка с шероховатостью Rа = 1,25; далее точим в черновом под двигатель и уплотнения под крышку подшипника Ø34 с припуском в 1 мм, а потом чистовая с шероховатостью Rz = 40.

Далее мы обрабатываем черновым точением посадочное место абразивного круга Ø30 и чистовая обработка с шероховатостью Rа = 2,5.

Следующее мы обрабатываем участок который у нас предназначен под резьбу Ø30 и обрабатываем чистовым точение до шероховатости Rа = 2,5, а затем формируем фаску и устанавливаем лерку для нарезания метрической резьбы М30 и нарезаем резьбу. Далее мы снимаем деталь с токарного станка и устанавливаем его на стол фрезерного станка, фиксируем призмой и протачиваем за один проход шпоночный паз.

Дата добавления: 2015-10-13; просмотров: 96 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расчет объема, массы заготовки и детали | | | Расчет припусков на механическую обработку |