Читайте также:

|

Для реалізації системи обраний процесор PLC - 5.

По ПІ - закону регулювання контролер PLC-5 виробляє керуючий вплив, що через блок ручного керування БРУ-42 надходить на вхід безконтактного реверсивного пускача ПБР-3А.

Блок БРУ-42 ставиться до приборів ДСП і призначений для перемикання ланцюгів керування, ланцюгів виконавчого механізму і індикації положення ланцюга керування. Пускач ПБР-3А призначений для безконтактного керування електричними виконавчими механізмами типу МЭО й містить пристрій, що забезпечує захист електродвигуна від перевантаження.

Процесорний модуль виконаний на базі потужного 32-х розрядного мікропроцесора, оперативна пам'ять становить - 49 кБайт, модуль енергонезалежної пам'яті - 1785 - МЕ64, модуль вводу/виводу - серії 1771 I/0, 1794 I/0 включає 8-ми, 16-ти, 32-х розрядні інтелектуальні модулі, максимальна кількість входів/виходів - 2048, час сканування програми -

0.5мс на К слів (бітова логіка), 2мс на К слів (типова), швидкість передачі - 5Мбіт/сек; час відновлення мережі від 2 до 100мс (визначається користувачем), кількість портів Control Net - 1 (з резервуванням); максимальна кількість вузлів на лінію з ретрансляторами - 99, робоча температура 0 - 60 ºС; годинники й календар (з батарейною підтримкою).

Вся гама контролера має:

а) набір інструкцій вводу - виводу й обробки вхідної інформації;

б) набір команд для побудови складних структурованих програм керування;

в) спеціальні функції діагностики об'єкта керування з виводом інформації на технологічний монітор;

г) широкий набір спеціальних функцій для рішення складних завдань;

д) можливість організації переривання для відпрацьовування аварійної ситуації;

е) високий рівень самодіагностики;

ж)організація роботи з таймерами й лічильниками подій;

з) складні розрахунки із плаваючою комою;

и) убудовані функції ПІД - регулювання;

к) набір інструкцій обробки великих обсягів даних (файлових операцій);

л) високу швидкодію, широкий діапазон входів і виходів, програмна сумісність всіх процесорів і широка номенклатура периферійних пристроїв, дозволяє використовувати PLC як для централізованих систем керування, так і для побудови складних багаторівневих систем.

Технологія розробки стратегії керування для контролерів PLC традиційна для більшості програмувальних засобів, що поставляються інофірмами, автоматизації. Набір функціональних блоків PLC включає операції вводу - виводу, математичної й логічної обробки даних, порівняння, керування файлами, послідовностями, ПІД-Регулювання, а також інші операції. Програмування PLC ведеться в діалоговому режимі, за допомогою засобів графічного інтерфейсу й орієнтовано на користувача, не знайомого із традиційним програмуванням.

Для візуалізації процесу керування компанія поставляє пакет RS View. Це модульний пакет програмного забезпечення для IBM РС - сумісної ПЕОМ, що працює в мультизадачному багатовіконному режимі, що забезпечує зв'язок із програмувальними контролерами PLC для збору, обробки, відображення інформації й передачі керуючих впливів в PLC у реальному часі. Програмування ведеться в діалоговому режимі, для графічних завдань є графічний редактор. Модульність цієї системи дозволяє легко доповнювати й змінювати обраний спочатку набір її функцій. У складі пакета є мережне програмне забезпечення. Пакет орієнтований для роботи під керуванням операційного середовища MS Windows.

Всі процесори PLC-5 мають убудований інтерфейс для підключення до локальної обчислювальної мережі Control Net, що має високу пропускну здатність і служить як основний засіб зв'язку між компонентами розподіленої системи керування.

Процесори мають декілька інтерфейсних каналів для організації мереж різного типу.

Порт 1А, 1В, 2А, 2В - Remote I/О і DH+. Настроювання кожного із цих каналів на конкретний тип інтерфейсу незалежне від інших каналів і виробляється за допомогою пакета програмування.

Remote I/О - мережа RIO призначена для підключення вилучених шассі й інших пристроїв до процесора, через двожильний екранований кабель 1770 - СD. Для цього в кожне вилучене шассі в ліве місце встановлюється адаптер 1771 - ASB. Мережа для одного порту може настроюватися на швидкості передачі – 57,6кбод - 300Ом, 115.2кбод - 150Ом, 230.4кбод - 75Ом.

DH+ - інформаційна мережа, що дозволяє процесорам обмінюватися повідомленнями між собою й терміналами, підключеними до мережі через двожильний екранований кабель 1770 - СD. Термінали на мережі можуть працювати в якості программаторів з можливістю вибору процесора PLC для програмування й моніторингу. Довжина мережі - до 3000 метрів, число підключених станцій - до 64, максимальна довжина одного повідомлення - 114 слів.

Канал 2 - Local - локальна мережа з паралельним інтерфейсом для підключення шасі уведень - виводів до процесора на відстані до 30 метрів. Для цього в кожне ліве місце підключається і установлюється адаптер 1771 - ALX.

Канал 2 - Ethernet - порт для мережі Ethernet 10Мбод, ТСР/IP.

Канал 0 - користувальницький інтерфейс RS 232/422/423, призначений для роботи із программатором (крапка - крапка) або для зв'язку із пристроями, що мають аналогічний інтерфейс.

Крім того, існують інші засоби зв'язку, що поєднують устаткування Allen - Bradley як у горизонтальні мережні структури в межах одного рівня ієрархії, так і у вертикальні для зв'язку між різними рівнями ієрархії. Існує підтримка для більшості світових стандартів локальних мереж, таких як Ethernet, DECnet, Modbus, Sinec і інших, протоколів ТСР/IP і МАР, що гарантує відсутність проблем при зв'язку з устаткуванням інших виробників і подальшої інтеграції системи керування.

Шасі вводу - виводу 1771 А2В є окремим, компактним пристроєм для установки процесора, модулів джерел живлення, модулів адаптерів вилученого вводу - виводу, модулів вводу - виводу. Крайній лівий слот зарезервований для блоку живлення й модуля процесора.

Система FLEX I/О - це гнучка, недорога, модульна система вводу - виводу, що базується на монтажні шасі. Установлюється безпосередньо біля керуючого встаткування в умовах з підвищеною небезпекою.

FLEX I/0 при одному адаптері вимагає одного блоку живлення, на вісім модулів, установлених на контактних базах. Можливе комбінування різних типів модулів вводу - виводу, що дозволяє уникнути необхідності покупки додаткових джерел живлення й адаптерів зв'язку. При цьому забезпечується простота установки й монтажу.

В FLEX I/О контакти клемника сполучені з інтерфейсом входів - виходів. Використовуючи клемник на контактній базі для підключення проводів безпосередньо до бортових пристроїв можна заощаджувати:

а) час установки й налагодження;

б) додатковий монтаж і зовнішні клемники;

в) займаний простір.

FLEX I/О забезпечує додаткову економію при усуненні проблем системи. Контактна база дозволяє видаляти й вставляти модулі при включеному живленні без перемонтажу або зупинки системи. Розташування наконечників проводів від бортових пристроїв і індикації стану входів - виходів у тому самому місці спрощує систему, при експлуатації й пошуку несправностей заощаджує час і гроші.

З відповідним адаптером, FLEX I/О система може працювати в мережах Remote I/О, Device Net TM і Control Net TM. Можна додавати компоненти системи, коли вимоги до нашої системи змінюються.

FLEX I/О складається із:

а) відгалуджувача;

б) адаптера;

в) модулів контактних баз;

г) модулів вводу - виводу.

Загальний опис вхідної інформації.

Дискретні сигнали є бінарними й змінюють свій стан при зміні стану контрольованого параметра. Вони можуть бути періодичними й неперіодичними.

Вихідним джерелом формування дискретних сигналів є технічне встаткування або збурювання, внесене оператором за допомогою впливу на кнопки або ключі керування.

По функціональному впливі на систему керування дискретні сигнали діляться на аварійні й технологічні.

До групи технологічних сигналів ставляться сигнали, що змінюють послідовність роботи системи в межах нормального протікання технологічного процесу.

До групи аварійних сигналів ставляться сигнали, надходження яких свідчить про порушення технологічного режиму або несправності встаткування.

Аналогові сигнали являють собою сигнали, що надходять в обчислювальний комплекс у формі безперервного електричного сигналу.

У даної АСУТП застосовуються аналогові вхідні сигнали, які по своїй фізичній природі діляться на 4 групи:

а) уніфіковані струмові сигнали;

б) сигнали від термопар;

в) сигнали від термометрів опорів;

г) сигнали від тензодатчиків вагарень бункерів.

При описі технологічних параметрів, що надходять у вигляді аналогових сигналів, указують наступні параметри:

а) тип елемента вводу сигналу (номер по каталозі компанії Allen Bradley);

б) джерело формування сигналу;

в) електричний діапазон сигналу (для уніфікованих струмових сигналів) або тип сигналу (для термопар або термометрів опору);

г) одиниця виміру технологічного параметра, якому відповідає електричний сигнал.

Загальний опис вихідної інформації.

Вихідна інформація являє собою результат аналізу й обробки вхідних сигналів, або результат обчислювальних операцій над вхідними величинами системи.

Дискретні сигнали по способі впливу на об'єкт керування діляться на керуючі сигнали й сигнали стану.

Дискретні сигнали можуть бути періодичні і неперіодичними й мають бінарний характер.

Керуючі сигнали призначені для відпрацьовування керуючих впливів, змінюють стан контактів реле, вимикачів, і здійснюють керування відповідними виконавчими механізмами, установленими на технологічному встаткуванні.

Сигнали стану призначені для оперативного повідомлення оператора - технолога про зміну стану технологічного встаткування за допомогою зміни стану пристроїв світлової й звукової сигналізації.

Сигнали стану забезпечують можливість візуального контролю стану встаткування й по способі виникнення діляться на сигнали, формовані приладами, і сигнали формовані відповідними системами контролю (керування) по заданих технологічних алгоритмах.

Вихідні аналогові сигнали призначені для відображення інформації про відповідні вимірювані параметри на приладах, що реєструють.

Інформація, що міститься у вихідних повідомленнях включає:

а) службову інформацію, обумовлену порядком обміну між системами компонентами АСУТП ДП;

б) інформацію про результати функціонування кожної із систем, передану у відповідь на запит інших системних компонентів АСУТП;

в) відповіді на функціональні запити оператора, що складаються в передачі знань нормативних даних або значень змінні системи;

г) результати виміру розрахунку, використовувані в зовнішніх системах.

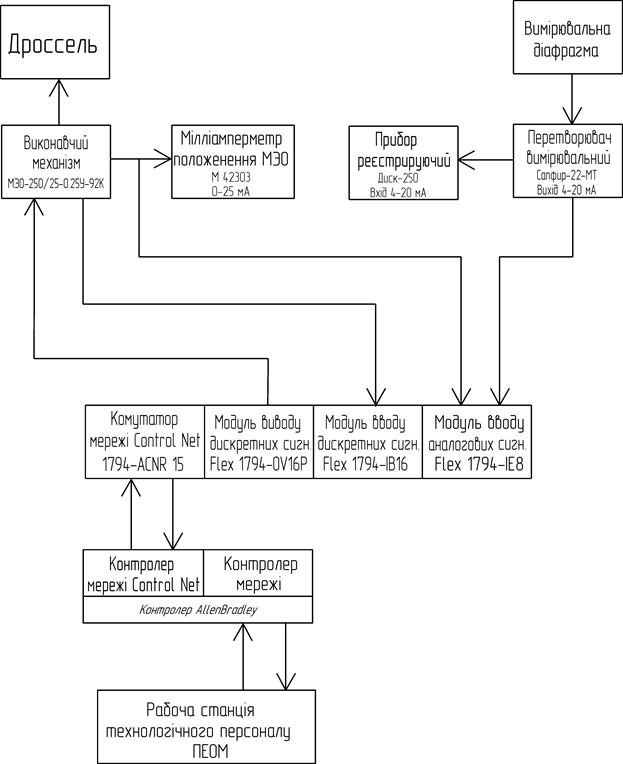

Схема вводу-виводу регулятора тиску колошникового газу ДП-5 представлена на рис. 2.4.

Рисунок 2.4 - Схема вводу-виводу АСР тиску колошникового газу ДП-5

Дата добавления: 2015-09-01; просмотров: 87 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вибір виконавчих механізмів | | | Розробка структурної схеми системи |