Читайте также:

|

К формообразующим операциям листовой штамповки относятся: гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка.

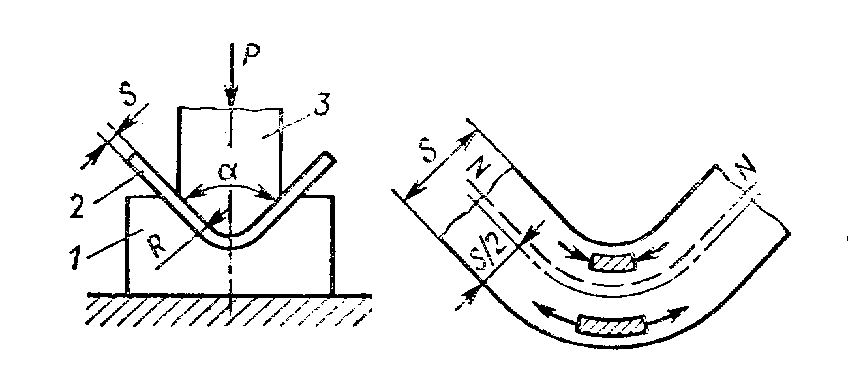

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы (рис. 9). Гибку производят в штампах, а также вращающимися фигурными роликами, играющими роль матрицы, на профилегибочных станах (см. ниже).

Рис. 9. Схема гибки. 1–матрица, 2–заготовка, 3–пуансон,  –угол гибки,

–угол гибки,

NN – нейтральный слой, R –радиус скругления.

В местах изгиба наружные слои заготовки растягиваются, а внутренние – сжима-ются. Между ними расположен нейтральный слой NN, не испытывающий ни растяжения, ни сжатия (рис. 9). По развернутой длине нейтрального слоя определяется размер заготов-

ки до гибки. Таким образом, гибка - изменение кривизны срединной поверхности заготов-ки без существенного изменения ее линейных размеров.

Замечание.

Гибка осуществляется в результате упругопластической деформации, при которой наряду с пластической происходит значительная упругая деформация металла. Поэтому после гибки растянутые и сжатые слои металла стремятся возвратиться в исходное положение. Вследствие этого форма детали после гибки не будет соответствовать форме штампа на величину угла пружинения, который необходимо учитывать при изготовлении инструмента. Угол пружинения равен 1–8о.

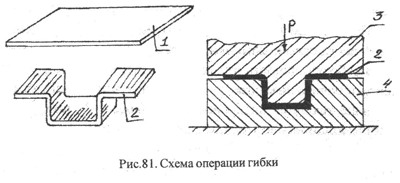

При гибке в штампах можно изменять кривизну на нескольких участках заготовки одновременно. На рис. 10 а показано как с помощью пуансона 3 и матрицы 4 гибкой из заготовки 1 изготавливают гнутые детали 2.

а) б)

Рис. 10. Схема гибки: а) в штампах; б) вращающимися роликами (в вальцах).

В некоторых случаях, например, при изготовлении цилиндрических емкостей из листового металла используют гибку в вальцах - роликах (рис. 10 б). При гибке во вращающихся роликах лист укладывают на свободно вращающиеся нижние ролики и постепенно поджимают сверху приводным роликом, выполняющим функцию пуансона.

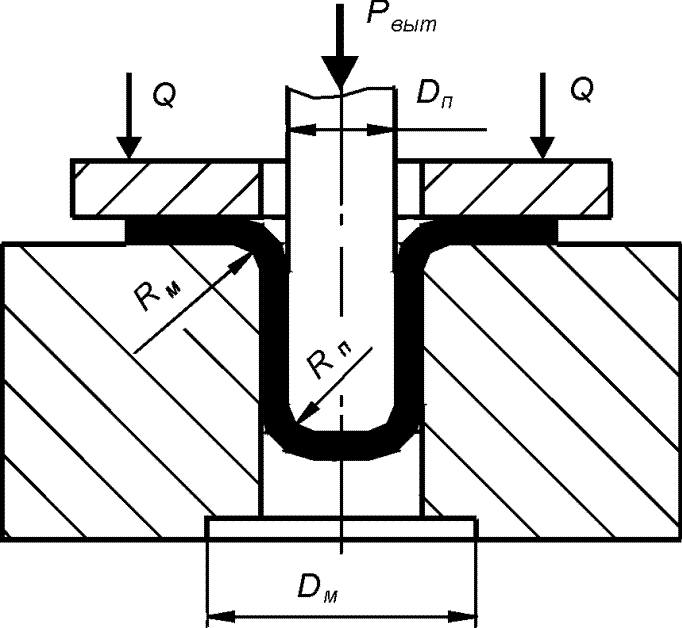

Вытяжка – образование полого изделия из плоской или полой заготовки. Вытяжку осуществляют в вытяжных штампах на кривошипном прессе (рис. 11). Вырубленную заго-товку диаметром  укладывают на плоскость матрицы. Пуансон надавливает на загото-вку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия

укладывают на плоскость матрицы. Пуансон надавливает на загото-вку, и она, смещаясь в отверстие матрицы, образует стенки вытянутой детали. Диаметр вытягиваемого изделия  .

.

Формоизменение при вытяжке оценивают коэффициентом вытяжки  , который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8 – 2.1.

, который в зависимости от механических характеристик металла и условий вытяжки не должен превышать 1,8 – 2.1.

Рис. 11. Схема вытяжки.

При  возможны потеря устойчивости фланца и образование скла-док при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определе-нным усилием

возможны потеря устойчивости фланца и образование скла-док при вытяжке. Их предотвращают прижимом фланца заготовки к матрице с определе-нным усилием  . Давление прижима составляет 1–3 МПа. Опасность разрушения загото-вок устраняют также скруглением кромок пуансонов и матриц

. Давление прижима составляет 1–3 МПа. Опасность разрушения загото-вок устраняют также скруглением кромок пуансонов и матриц  и применени-ем правильно подобранных смазок для уменьшения сил трения между поверхностями за-готовок и инструмента.

и применени-ем правильно подобранных смазок для уменьшения сил трения между поверхностями за-готовок и инструмента.

Отбортовка – образование борта (горловины) вокруг отверстия в заготовке (рис. 12).

Рис. 12. Схема отбортовки: 1–изделие; 2–заготовка; 3–пуансон; 4–матрица

Операция характеризуется коэффициентом отбортовки:

,

,

где: dО – диаметр отверстия в плоской заготовке;

dБ – внутренний диаметр изделия.

Во избежание образования продольных трещин необходимо, чтобы КО = 1,2–1,8. При отбортовке мелких отверстий стремятся совмещать отбортовку с пробивкой. Отбортовку применяют для изготовления кольцевых деталей с фланцами и для образования уступов в деталях для нарезания резьбы, сварки или сборки, а также для увеличения жесткости конструкции при малой ее массе.

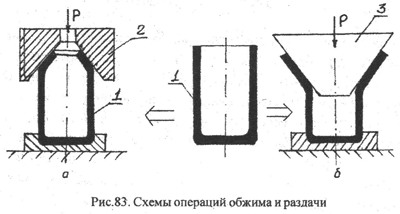

Обжим – уменьшение периметра поперечного сечения концевой части полой заготовки.

Рис. 13. Схема обжима.

Производится заталкиванием заготовки в сужающуюся полость матрицы (рис. 13). Опе-

рация характеризуется коэффициентом обжима  . Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО =1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

. Во избежание образования продольных складок в обжимаемой части необходимо, чтобы КО =1,2–1,4. Для большего формообразования делают несколько последовательных операций обжима.

Раздача – увеличение периметра поперечного сечения концевой части полой заготовки. Раздача – операция, противоположная обжиму осуществляется коническим пуансоном, входящим внутрь полой заготовки. Заготовка фиксируется в матрице. В процессе раздачи поперечные размеры заготовки на концевой части увеличиваются. Деформирование сопровождается растяжением материала и ограничено разрывом стенки. Допустимая степень деформации при раздаче в процентах должна быть меньше максимального относительного удлинения материала при растяжении.

Выше было показано, что при обжиме размеры поперечного сечения краевой части полой заготовки 1 уменьшаются путем заталкивания ее в сужающуюся рабочую полость матрицы 2 (рис. 14 а). При раздаче поперечные размеры краевой части полой заготовки 1 наоборот увеличиваются путем внедрения в нее пуансона 3 с постепенно увеличивающи-мися поперечными размерами (рис. 14 б).

Рис. 14. Сравнение операции обжима (а) и раздачи (б) для заготовки 1.

Формовка (рельефная формовка) - операция, при которой изменяется форма заго-товки в результате растяжения (выдавливания) отдельных ее участков (рис. 15). Формов-кой получают местные выступы на заготовке, ребра жесткости и т.п. По сути формовказа-ключается в получении местных углублений и выступов в плоской или полой заготовке путем локального растяжения заготовки.

Деформирование при формовке обычно осуществляется между металлическими пуансоном и матрицей. В отдельных случаях с целью сохранения высокого качества поверхности изделия и снижения стоимости штампа одним из инструментов могут быть эластичные элементы из резины или полиуретана.

Рис. 15. Схема формовки.

В этом случае заготовка укладывается на металлический шаблон (матрицу) и прижимает-ся к ней пуансоном через резиновую (полиуретановую) подушку. Обычно таким способом формуют изделия из тонких листов цветных металлов. Глубину рельефа изделия опреде-ляют из условия, чтобы степень локального растяжения материала была меньше его мак-симально возможного относительного удлинения.

Примером формовки может служить раздача средней части вытянутого полуфабри-

ката при помощи резинового вкладыша, создающего боковое давление на стенки стакана под действием осевого усилия пуансона. После формовки вкладыш легко удаляется из из-  делия (рис. 16).

делия (рис. 16).

Рис. 16. Схема формовки – раздачи упругим элементом.

Из сказанного выше следует, что инструментом для осуществления различных опе-раций листовой штамповки могут служить различного вида штампы, матрицы, пуансоны и другая оснастка.

Дата добавления: 2015-08-17; просмотров: 191 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Инструмент для разделительных операций листовой штамповки. | | | Штамповка поковок из жидкого металла. |