Читайте также:

|

Из вышесказанного следует, что объёмная штамповка - это вид обработки металлов давлением, при которой формообразование поковки из заготовки осуществляют с помощью специального инструмента - штампа. Течение металла в штампе ограничивается поверхностями его полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

Если рассматривается процесс штамповки в открытый штамп, то при заполнении его полости металлом некоторая часть его вытекает в облойную канавку, которая состоит из мостика и магазина (рис. 3) и формирует заусенец (облой), имеющий более тонкую часть, но меньшую по ширине (примыкающую к полости ручья штампа) и более толстую часть – большую по ширине, расположенную по внешнему контуру поковки.

Мостик, формирующий тонкую часть заусенца, создает в процессе деформирова-ния перемычку, играющую роль пояска, сдерживающего преждевременный выход метал-ла заготовки за пределы полости окончательного ручья, тем самым, способствуя получе-нию полноценной поковки. Магазин выполняет функцию приемника вытесняемого избы-точного металла, который создает значительное противодавление течению металла в зазор между верхней и нижней частями штампа. За счет этого материал заготовки затекает в глубокие полости и углы ручья штампа. Что бы понять в каких целях открытый штамп имеет описанную выше конструкцию, рассмотрим стадии заполнения ручья штампа ме-таллом.

Рис. 3. Схема и элементы канавки открытого штампа.

1 – мостик; 2 – магазин; 3,4 – нижняя и верхняя половины штампа; 5 – полость

окончательного ручья штампа.

В первой стадии происходит свободная осадка заготовки в полости штампа, которая сопровождается частичным выдавливанием металла в углубления (полости) или прошивкой металла заготовки. Усилие штамповки на этой стадии небольшое.

По достижении металлом боковых стенок ручья начинается вторая стадия штам-повки, которая характеризуется возрастанием усилия штамповки и протекает до начала образования заусенца.

На третьей стадии штамповки избыточный металл вытекает в канавку, что сопровождается значительным возрастанием необходимого для деформации усилия. При этом половинки штампов соединяются через заусенец, полость закрывается. Происходит интенсивное заполнение углов ручья.

Четвертая стадия - окончательная штамповка поковки до заданной высоты. Зат-раты энергии на эту стадию составляют от 30 до 50%, а абсолютная величина деформации лишь до одного процента!

Отметим, что при рассмотренном варианте штамповки облой необходим, так как без него полость штампа не заполнится металлом. Действительно, при деформировании металл подчиняется закону наименьшего сопротивления. Это означает, что если металл может течь при деформировании в разных направлениях, то каждая его частица течет в том направлении, где сопротивление течению металла наименьшее. Так течет металл и при объемной штамповке в штампах. Полость штампа может быть заполнена металлом лишь в том случае, если сопротивление течению металла в полость будет меньше, чем сопротивление течению металла в облой. Облойная канавка в штампе для того и делается, чтобы оказывать большее сопротивление истечению металла из штампов и заставлять его течь в полости штампа. Кроме того, в облойную канавку вытекают и все излишки металла, которые имелись в заготовке. Эти излишки металла вытекают в магазин облойной канав-ки. Причем штамповка всегда ведется так, чтобы магазин с металлом полностью никогда не заполнялся. В противном случае излишки металла не поместятся в магазине и течение металла в штампе прекратится, при этом половинки штампа не смогут сомкнуться друг с другом, а деталь получится недоштампованной, т.е. с размерами по высоте больше требу-емого. Сопротивление истечению металла из штампа оказывает, главным образом, мостик облойной канавки. Таким образом, облойная канавка у штампа необходима и должна иметь вполне определенные размеры. Для правильного течения при штамповке очень важ-но правильно определять эти размеры. Мостик облойной канавки оказывает тем большее сопротивление течению металла, чем больше его ширина и меньше его высота. Для увеличения сопротивления мостика его делают более грубым, не полируют и во время штамповки не смазывают. Полость же штампа наоборот для того, чтобы металл легче в него затекал, делают полированной и при штамповке периодически смазывают. Чем сложнее форма штампа, тем большее сопротивление должна оказывать облойная канавка.

Еще раз отметим, что рассмотренный штамп называют открытым штампом, в них можно получать штамповки всех типов, но чаще всего штампуют, как правило, поковки сложной формы.

Если же поковка имеет простую форму и представляет собой тело вращения или имеет постоянное поперечное сечение по длине, то можно применять для ее получения за-крытые штампы. Как видно из представленных выше рисунков безоблойные закрытые штампы в течении всего процесса штамповки остаются закрытыми и не дают возможнос-ти металлу вытекать из них.

Поковки несложной формы штампуют сразу из проката (квадрат, круг, полоса). Для поковок сложной формы исходную заготовку изготавливают специально, чтобы полу-чить максимальное подобие конфигурации заготовки и поковки. Эти операции выполняют свободной ковкой или предварительной штамповкой. Часто применяют многоручьевые штампы, имеющие несколько полостей (ручьев) для последовательной деформации заготовки. Технологией штамповки может быть предусмотрено последовательное использование ряда штампов, установленных на нескольких молотах и прессах. В многоручьевых штампах, применяемых для получения заготовки, встречаются следующие основные виды ручьев: собственно штамповочные, заготовительные и отрубные (нож). Рассмотрим более подробно эти виды ручьев.

Штамповочные ручьи бывают окончательными (чистовыми) и предварительными (черновыми).

Окончательный ручей, обязательный для любого штампа, предназначен для штампов-ки уже готовой (конечной) поковки (с облоем). Деформация в нем невелика, что позволяет повысить точность размеров поковки. Остальные ручьи применяют в различных сочетаниях в зависимости от формы поковки.

Предварительный ручей применяют при штамповке поковок сложной формы для уме-ньшения износа окончательного ручья. Основная деформация, необходимая для получе-ния конечной формы поковки, происходит в предварительном ручье, повторяющем по форме окончательный ручей, но с большими радиусами закруглений и без канавки для заусенца.

Заготовительные ручьи предназначены для перераспределения массы заготовки по главным осям поковки согласно распределению массы в поковке. К ним относятся фо-рмовочный, пережимной, подкатной, протяжной и гибочный ручьи.

Формовочный ручей придает заготовке форму, приближающуюся к форме поковки в плоскости разъема штампов. При этом площадь поперечного сечения заготовки изменяет-ся незначительно.

Пережимной ручей предназначен для уширения заготовки без ее заметного удлинения. В формовочный и пережимной ручьи заготовка поступает чаще без предварительной об-работки, реже - после протяжного ручья. После обработки в формовочном и пережимном ручьях заготовка попадает в штамповочный ручей (предварительный или окончательный).

Подкатной ручей позволяет перераспределять объем металла вдоль оси заготовки в соответствии с формой поковки, т.е. увеличивать одни поперечные сечения за счет умень-шения других. Заготовка поступает в подкатной ручей либо без предварительной обработ-ки, либо из протяжного ручья. После каждого удара в подкатном ручье заготовку кантуют. После подкатного ручья заготовка попадает чаще всего в штамповочный ручей, реже - в гибочный или формовочный.

В протяжном ручье площади поперечных сечений отдельных участков заготовки уме-ньшаются за счет протяжки. В этом ручье обычно осуществляется первая штамповка, пос-ле чего заготовка передается в любой другой ручей.

Гибочный ручей придает заготовке форму, соответствующую форме поковки в плос-кости разъема штампов, путем гиба. Гибочный ручей может применяться в любой после-довательности среди заготовительных ручьев.

Отрубной ручей применяется при штамповке ряда поковок из одного прутка, т.е. одна заготовка (пруток) служит для последовательной штамповки нескольких поковок. В этом случае готовую поковку отрубают от прутка отрубным ножом.

Типичный многоручьевой штамп для изготовления поковки шатуна показан на рис. 4. По оси штампа размещен чистовой ручей -1, справа от него - черновой 2, слева – подкат-ной - 3. В заднем левом углу смонтирован отрубной нож - 4. При многоручьевой штампо-вке экономится металл, повышается точность поковок и стойкость штампов.

Рис. 4. Пример многоручьевого штампа (обозначения указаны в тексте).

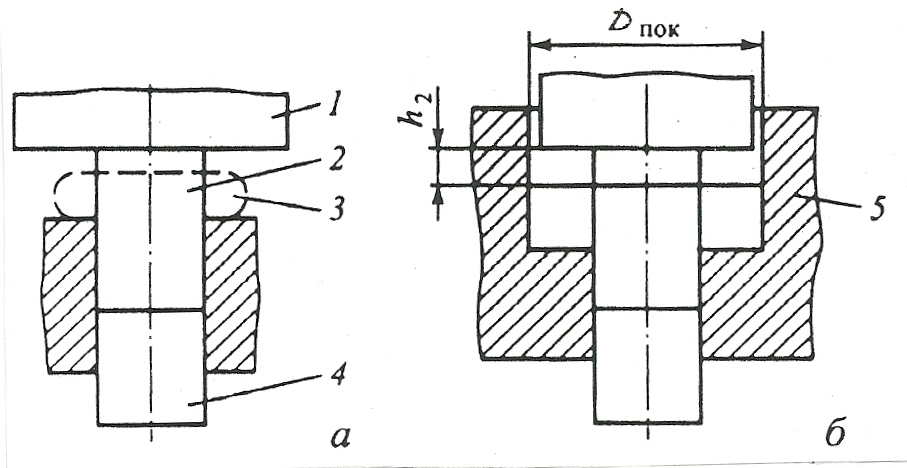

Хотя объемная штамповка применяется в основном в горячем состоянии, иногда она используется и в варианте без нагрева. Холодной объемной штамповкой обрабатывают чаще всего цветные металлы, так как они при низких температурах показывают достаточный уровень пластических свойств. Прежде всего, этот способ применяют для изготовления массовых изделий небольших размеров: заклепок, гвоздей, болтов, гаек и т.п. Отсутствие нагрева, а следовательно, окалины и тепловых усадок позволяет получать холодной объемной штамповкой точные детали с допусками на размеры порядка сотых и десятых долей миллиметров с чистотой поверхности 6 - 9-го класса. Исходной заготовкой для холодной объемной штамповки в этом случае служит калиброваный круглый пруток диаметром от 0,6 до 38 мм (для метизов) и шайбы, вырубленные из листов. Основная операция при производстве метизов – высадка (рис. 5), а оборудованием служат холодновысадочные автоматы производительностью от 30 до 400 деталей в минуту. В зависимости от сложности детали ее изготовляют за один или несколько переходов (ударов автомата).

После штамповки заготовку подвергают отделочным операциям: обрезке и зачистке облоя, правке, калибровке, чеканке.

Рис. 5. Схема высадки: а) - открытая; б) - закрытая;

1 – пуансон; 2 – заготовка; 3 – поковка; 4 – выталкиватель; 5 – матрица.

Обрезка облоя, образующегося на поковке по линии разъема в открытых штампах, осуществляется в горячем или холодном состоянии в обрезных штампах на обрезных кривошипных прессах. Обрезка заключается в проталкивании поковки пуансоном через плотное отверстие с острой кромкой в матрице. При этом облой остается на матрице. Внутренний заусенец, т.е. перемычка, возникающая при наметке отверстий в поковке при штамповке, удаляется пуансоном прошивного штампа. Обрезка наружного облоя и прошивка внутреннего могут быть выполнены за один ход пресса в комбинированном штампе (рис. 6).

Рис. 6. Схема обрезки заусенца и пробивки пленки.

При нажатии пуансоном 1 на поковку 3 режущие кромки матрицы 4 срезают заусенец по всему периметру поковки, и она проваливается в тару. Заусенец снимается с пуансона при его ходе вверх съемником 2 и удаляется в другую тару. При пробивке перемычек (пленок) для получения сквозных отверстий в поковках поковку 3 укладывают в матрицу 4 и с по-мощью пуансона 1 пробивают. Отход проваливается в отверстие матрицы и собирается в тару. В штампах совмещенного действия обе эти операции выполняются на один ход.

Для зачистки неровностей, среза облоя и мелких торцовых заусенцев применяют также наждачные станки. Штампованные поковки часто нуждаются в правке, так как по-сле обрезки заусенцев может произойти искривление осей и искажение формы.

o Правку средних и крупных поковок ведут в горячем состоянии, а мелкие поковки поддаются правке и в холодном состоянии. Операция правки проводится на штамповоч-ных молотах в специальном правочном штампе или окончательном ручье, а также на кри-вошипных обрезных прессах. В последнем случае устанавливают правочный штамп рядом с обрезным.

o Калибровкой обеспечиваются точные размеры и масса, а также качество поверх-ности поковки, что позволяет обойтись без дальнейшей механической обработки калиброванных поверхностей. Иногда после калибровки производят шлифование.

Дата добавления: 2015-08-17; просмотров: 356 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Инструмент, применяемый при объемной штамповке. | | | Введение. |