Читайте также:

|

собой сополимер изобутилена с небольшим количеством изопрена (1–5% масс.), получаемый путем катионной сополимеризации.

Изобутилен является одним из наиболее активных мономеров при катионной полимеризации, образующий цепи, построенные по типу «голова к хвосту». Изопрен образует преимущественно звенья 1,4- транс -, а побочная реакция циклизации мало вероятна из-за малой концентрации таких звеньев в цепи.

Промышленные процессы проводят под действием трихлорида алюминия в среде метилхлорида (или этилхлорида) при температуре около минус 100оС, при этом функцию сокатализатора выполняет галогенсодержащий растворитель. Это удобно для промышленного производства, так как не требуется специально вводить какие-либо вещества, и сокатализатор (RCl) всегда присутствует в достаточном количестве.

Известно два промышленных процесса получения бутилкаучука. Первый, принятый во многих странах мира, состоит в сополимеризации мономеров в среде растворителя (метилхлорида или этилхлорида), не растворяющего каучук. Получаемая дисперсия полимера в растворителе имеет более низкую вязкость, чем раствор каучука такой же концентрации, и поэтому удается применять повышенные концентрации мономеров в исходной шихте (22–35% масс.).

Установлено, что с повышением молекулярной массы бутилкаучука возрастают физико-механические свойства его вулканизатов. Поскольку с повышением температуры полимеризации заметно снижается молекулярная масса полимеров, процессы необходимо проводить при возможно низких температурах (–90 ÷ –100оС).

Второй способ получения бутилкаучука состоит в полимеризации под действием алюминийорганических катализаторов в среде углеводородного растворителя (изопентан), растворяющего каучук. В качестве сокатализатора в этом случае используют стехиометрические количества воды. Хотя при этом способе не достигается высокая концентрация полимера в полимеризате (не более 12% масс.) из-за его высокой вязкости, этот процесс имеет ряд ценных преимуществ перед суспензионным методом:

- появляется возможность проведения процесса при более высоких температурах (от –70 до –90оС), тогда как в суспензионном методе температура процесса должна быть не выше –90 ÷ –100оС;

- возрастает время непрерывной работы полимеризатора до 10 суток и более по сравнению с 1 сутками в суспензионном методе (необходимость периодической остановки аппарата для чистки обусловлена налипанием каучука на его стенки);

- облегчается регулирование молекулярной массы и ММР каучука и появляется возможность автоматизированного управления процессом.

Микроструктура и распределение изопреновых звеньев в растворном и суспензионном бутилкаучуках полностью идентичны.

Изопрен не образует микроблоков, а статистически распределен по длине цепи преимущественно в виде 1,4- транс -звеньев; около 1% изопрена присутствует в виде 1,2- и 3,4-звеньев.

В качестве катализатора используют трихлорид алюминия, активность которого существенно зависит от природы растворителя и микропримесей протонодоноров.

Бутилкаучук медленно кристаллизуется при растяжении, но степень кристалличности невелика, что не влияет на морозостойкость полимера. Склонность бутилкаучука к кристаллизации в значительной мере определяется содержанием звеньев изопрена в полимерной цепи. При увеличении ненасыщенности каучука снижается его склонность к кристаллизации и ухудшаются физико-механические показатели вулканизатов. Температура стеклования бутилкаучука составляет около –70оС.

Резины из бутилкаучука характеризуются высокой теплостойкостью, стойкостью к термоокислительной деструкции, озонному старению. Они устойчиво работают в агрессивных средах (окислители, кислоты, щелочи), что позволяет использовать эти резины для гуммирования химической аппаратуры. Отличительная особенность бутилкаучука – исключительно высокая газо- и паронепроницаемость, по этому показателю он превосходит все известные каучуки.

Важнейшая область применения бутилкаучука – производство автомобильных камер и внутреннего слоя бескамерных шин. Бутилкаучук применяют также для изготовления варочных камер и диафрагм форматоров-вулканизаторов, используемых в производстве автомобильных покрышек. Около 70% от общего объема потребления бутилкаучука используется в шинной промышленности. Кроме того, высокая атмосферо-, водо- и озоностойкость позволяет использовать бутилкаучук для изготовления прорезиненных тканей различного назначения, а сочетание этих свойств с высокими диэлектрическими показателями – для изоляции кабелей. На основе бутилкаучука получают губчатые изделия, герметизирующие составы и пр.

К недостаткам бутилкаучука относятся: плохая совместимость с ингредиентами при приготовлении смесей, повышенная хладотекучесть, низкая скорость вулканизации, неудовлетворительная адгезия.

2.В производстве синтетических каучуков катионная полимеризация находит ограниченное применение.

Из карбоцепных полимеров таким способом синтезируют полиизобутилены и бутилкаучук. Из олефинов наиболее склонны к катионной полимеризации мономеры с электронодонорными заместителями, повышающими электронную плотность двойной связи и создающими отрицательный заряд на «голове» молекулы мономера. Кроме того, по катионному механизму полимеризуются стирол, a-метилстирол, изопрен и некоторые другие мономеры.

При катионной полимеризации мономеров, содержащих связь С=С, активным центром является карбкатион R3С+, который обладает очень высокой реакционной способностью, так как имеет одну вакантную электронную орбиту.

Катализаторами катионной полимеризации являются вещества кислотного характера (акцепторы электронов или электронных пар), называемые кислотами Льюиса. Простейшим случаем является использование солей карбония R3C+, A-. При этом никакой реакции инициирования нет, так как в систему вводят сразу готовые активные центры.

Инициаторами катионной полимеризации могут быть сильные протонные кислоты, такие как серная (H2SO4), хлорная (HClO4), трихлоруксусная (Cl3C–COOH) и др. При их диссоциации образуются протоны, которые, присоединяясь к молекуле мономера, образуют карбокатионы, при этом кислотный остаток выполняет функцию противоиона.

Наиболее эффективными катализаторами катионной полимеризации являются апротонные кислоты; чаще всего это галогениды металлов III или IV групп периодической системы (МеХn), известные как катализаторы Фриделя-Крафтса. Активны галогениды бора, алюминия, титана, олова и некоторых других металлов. Наиболее эффективны галогениды бора и алюминия, так как у атомов этих металлов отсутствуют d-электроны во внешней орбитали. Подобные электроны, имеющиеся в атомах титана и олова, взаимодействуют с карбкатионами и снижают их активность. Из фторидов активен только BF3, хлориды почти все катализируют катионную полимеризацию (чаще других применяют AlCl3), а бромиды и иодиды обладают малой активностью.

При использовании апротонных кислот для образования активного центра часто необходимы дополнительные реагенты – сокатализаторы, в качестве которых могут выступать вещества протонодонорного характера или другие подобные соединения. Реакцию между катализатором и сокатализатором можно назвать преинициированием. Преинициирование возможно по двум различным механизмам.

Первый связан с гетеролитическим расщеплением молекул катализатора, например:

AlCl3 + AlCl3 ® [AlCl2]+, [AlCl4]–

Но значительно чаще активный центр формируется при бимолекулярной реакции кислоты Льюиса с протонодонором. Например, для фторида бора эффективным сокатализатором является вода, необходимая в очень малых количествах. Реакция преинициирования состоит в следующем:

BF3 + HOH ® H+, [BF3•OH]–.

Образовавшийся комплекс ведёт себя как протонная кислота, т.е. диссоциирует с отщеплением протона, который, присоединяясь к молекуле мономера, образует карбкатион. Комплексный анион при этом выполняет функцию противоиона.

В качестве сокатализатора возможно использование простых эфиров. Функцию сокатализатора часто может выполнять растворитель.

При синтезе каучука в углеводородном растворителе в качестве катализаторов используют комплексные алюминийорганические соединения. Катализатор получают направленным взаимодействием алюминийсесквихлорида (R3Al2Cl3) с водой. При этом образуются донорно-акцепторные комплексы, отличающиеся по составу и степени гидролиза, и обладающие различной устойчивостью и активностью. По способности к инициированию сополимеризации они располагаются в ряд:

RAlCl2•H2O<(RAlCl)2•H2O<(AlCl2)2•H2O<(RAlCl2•H2O+RAlCl)2•H2O}

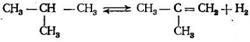

3.  Изобутилен получают каталитическим дегидрированием изобутана:

Изобутилен получают каталитическим дегидрированием изобутана:

Как и остальные реакции каталитического дегидрирования углеводородов, дегидрирование изобутана является обратимой эндотермической реакцией. На равновесие реакции оказывают влияние такие факторы, как состав катализатора, содержание примесей в изобутановой фракции, температура, давление и др.

Процесс дегидрирования изобутана в изобутилен проводят в кипящем слое микросферического пылевидного алюмо-хромового катализатора. Температура процесса дегидрирования имеет большое значение. Повышение температуры выше оптимальной сдвигает равновесие вправо, однако чрезмерное повышение может привести к расщеплению изобутана и изобутилена. При понижении температуры ниже оптимальной равновесие сдвигается влево, в сторону образования изобутана. Оптимальная температура процесса составляет 540-590 °С.

В процессе дегидрирования на катализаторе отлагается кокс, в связи с чем катализатор постепенно теряет свою активность. Для восстановления активности катализатор регенерируют. Процесс регенерации заключается в сжигании кокса, отложившегося на катализаторе (это осуществляется подачей горячего воздуха и топлива), и в окислении трехвалентного хрома до-шестивалентного. Регенерация катализатора производится при температуре выше 600 °С. Для обеспечения необходимого количества теплоты при дегидрировании регенерированный катализатор возвращается в реактор при температуре примерно на 50 °С выше, чем требуется для реакции.

Дата добавления: 2015-08-17; просмотров: 132 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Пиролиз | | | Все реакторы, применяемые в промышленности для получения бутилкаучука |