Читайте также:

|

Из сварочных аппаратов для наплавки применяют, например, аппарат А-535 без задней подвески. Передний ползун заменяют специальным. Для наплавочных работ может быть применен аппарат А-550У с пластинчатым электродом (рис. 5.9).

5.5. НАПЛАВКА МЕДИ И ЕЕ СПЛАВОВ НА СТАЛЬ

В практике отечественного и зарубежного машиностроения широко используют биметаллические соединения меди и ее сплавов со сталью, полученные с помощью различных способов.

Большинство существующих способов наплавки не позволяет избежать оплавления основного металла и интенсивного перемешивания его с присадочным металлом. Это ухудшает прочностные, антикоррозионные, электротехнические и другие свойства наплавленного металла. Дуговые способы наплавки имеют довольно низкую производительность.

В ИЭС им. Е. О. Патона разработан высокопроизводительный способ электрошлаковой наплавки меди и ее сплавов на сталь, позволяющий предотвратить оплавление основного металла. По физико-химическим процессам взаимодействия шлака, присадочного металла и основного металла этот процесс близок к пайке.

Помимо электрошлаковой наплавки в вертикальном положении по схеме, подобной рис. 5.18, известны электрошлаковая наплавка меди и ее сплавов на плоские поверхности в нижнем положении по схемам, изображенным на рис. 5.19 и 5.20, и наплавка на внутренние поверхности тел вращения в нижнем положении (рис. 5.21). По схеме рис. 5.18 наплавляют обычно слой толщиной 20–30 мм, по схеме рис. 5.19, 5.20 и 5.21 – слой толщиной 1–15 мм.

Особенности разработанного процесса состоят в следующем:

1. Температура шлаковой ванны находится в интервале выше температуры плавления присадочного металла, но ниже температуры плавления основного металла.

2. Используют сварочные флюсы, температура плавления которых ниже температуры плавления меди или ее сплавов на 300–400°С, а температура кипения образовавшегося шлака выше температуры плавления меди или ее сплавов, но ниже температуры плавления стали. При этом шлак должен иметь достаточно широкий интервал рабочих температур, чтобы обеспечить устойчивость протекания электрошлакового процесса.

3. Дополнительная стабилизация температуры шлаковой ванны осуществляется путем изменения индуктивного сопротивления сварочной цепи.

Сильное увеличение индуктивности сварочной цепи может привести к появлению незатухающих колебаний процесса наплавки. Поэтому оптимальное значение индуктивности должно быть таким, чтобы частная производная выделяемой мощности по температуре была меньше частной производной отдаваемой мощности по температуре, но не становилась отрицательной.

|

|

| Рис. 5.18. Схема электрошлаковой наплавки композитного сплава: 1— наплавляемая деталь; 2 — наплавленный металл; 3 — металлическая ванна; 4 — шлаковая ванна; 5 — формирующее устройство; 6 — электродные проволоки; 7 — мундштук; 8 —питатель-дозатор | Рис. 5.19. Схема наплавки меди на плоские поверхности в нижнем положении: 1 — наплавленный слой; 2 — затравка; 3 — образец для наплавки; 4— формирующее устройство; 5 — шлаковая ванна; 6 — неплавящийся электрод; 7 — присадочный металл; 8 — жидкая металлическая ванна |

4. Источник тока (сварочный трансформатор) и индуктивное сопротивление подбирают такими, чтобы отношение напряжения холостого хода источника к напряжению сварки  = 1,2 ¸ 1,6.

= 1,2 ¸ 1,6.

5. Расплавленный флюс (шлак) имеет при сравнительно низких температурах (ниже 1500°С) достаточно высокую электропроводимость и низкую вязкость, что благоприятствует поддержанию устойчивого электрошлакового процесса.

6. Шлак имеет высокую химическую активность по отношению к окислам присадочного и основного металлов, восстанавливая или растворяя их.

|

|

| Рис. 5.20. Схема наплавки кольцевого пояска на торцовой поверхности: 1 — образец для наплавки; 2 — формирующее устройство; 3 — наплавленный слой; 4 — шлаковая ванна; 5 — неплавящийся электрод; 6 — присадочный материал (порошок) | Рис. 5.21. Схема наплавки на внутренние цилиндрические поверхности: 1 — образец для наплавки; 2 — присадочный материал; 3 — неплавящийся электрод; 4 — шлаковая ванна; 5 — роликоопора; 6 — жидкая металлическая ванна; 7 — наплавленный слой |

Для электрошлаковой наплавки меди и ее сплавов разработаны специальные флюсы, удовлетворяющие указанным выше условиям. Такие флюсы содержат хлоридно-фторидные соединения, а также бораты и карбонаты щелочных и щелочно-земельных металлов. В качестве основы флюса для электрошлаковой наплавки меди и ее сплавов принят фтористый натрий, который служит также растворителем и восстановителем окислов, находящихся на наплавляемой поверхности.

Активными компонентами флюса являются борная кислота или борный ангидрид, бура или их смесь. Возможно использование фторбората калия. Наличие в составе флюса борного ангидрида снижает температуру плавления шлака и увеличивает интервал его кристаллизации, а также несколько увеличивает электросопротивление, что положительно сказывается на устойчивости электрошлакового процесса. С целью стабилизации температуры шлаковой ванны в состав флюса вводят углекислый калий или углекислый натрий.

Из числа флюсов для электрошлаковой наплавки меди и ее сплавов назовем АН-ЮМ и АН-12М. Эти флюсы имеют достаточно высокую электропроводимость и хорошо смачивают наплавляемую поверхность. Они жидкотекучи, и удержать их с помощью обычных формирующих устройств трудно. Названные флюсы обеспечивают хорошую смачивалось твердой поверхности стали жидкой медью или ее сплавами, без чего невозможно получить качественную наплавку. Краевой угол смачивания стали медью в среде используемых шлаков при температуре ( ) близок к нулю.

) близок к нулю.

Полученные экспериментальные кинетические зависимости растекания жидкой меди по стали при температурах 1100–1500°С показали, что скорость растекания растет с температурой. Флюсы на основе фтористого натрия благоприятствуют растеканию жидкой меди по стали. В условиях электрошлаковой наплавки жидкий расплав смачивает вертикальную поверхность. Опытами по растеканию на вертикальной стенке установлено, что пространственное положение твердой поверхности не влияет на характер смачивания. Электрошлаковый процесс обеспечивает смачивание стали медью при соблюдении технологических параметров и необходимых температурно-временных условий наплавки.

Качество сварного соединения медь – сталь определяется составом и структурой наплавленного металла и зоны термического влияния. Даже кратковременное сосуществование твердой и жидкой фаз при наплавке меди на сталь приводит к образованию твердых растворов или химических соединений вблизи зоны сплавления, уменьшающих пластичность этой зоны.

Для определения характера перехода железа в медь и меди в основной металл исследовали взаимодействие жидкой меди с твердой сталью методом вращающегося образца. Опыты проводили в электрической печи. Были использованы образцы диаметром 10 мм из стали 20, содержащей 99,5 % Fe, и медный расплав, содержащий 99,9 % Сu. Установлено, что сталь растворяется в меди в диапазоне температур 1100–1500°С (рис. 5.22).

|

| Рис. 5.22. Кинетика растворения железа в меди: а — скорость растворения в зависимости от угловой скорости; б — влияние концентрации железа в меди на скорость растворения |

Линейная зависимость скорости растворения от корня квадратного из угловой скорости вращения образца позволяет применить к анализу полученных результатов уравнение диффузионной кинетики:

, (5.1)

, (5.1)

где  – скорость растворения, г/см2;

– скорость растворения, г/см2;

D – коэффициент диффузии, см·с;

v – кинематическая вязкость, см2/с;

и

и  – концентрация насыщения, г/см3;

– концентрация насыщения, г/см3;

– мольная доля диффундирующего элемента при насыщении;

– мольная доля диффундирующего элемента при насыщении;

– угловая скорость вращения образца, с-1;

– угловая скорость вращения образца, с-1;

k – приведенная скорость растворения, г/см3.

Температурная зависимость приведенной скорости растворения исследуемой системы имеет экспоненциальный характер

. (5.2)

. (5.2)

Энергия активации растворения  стали 20 в меди M l равна 83·108 Дж/моль (19,8 ккал/моль). С увеличением концентрации стали 20 в меди скорость растворения стали уменьшается по линейному закону (рис. 9.35, б). Это возможно, когда величины

стали 20 в меди M l равна 83·108 Дж/моль (19,8 ккал/моль). С увеличением концентрации стали 20 в меди скорость растворения стали уменьшается по линейному закону (рис. 9.35, б). Это возможно, когда величины  и

и  мало изменяются с концентрацией, что вполне правдоподобно, так как растворимость стали в меди при данных температурах невелика.

мало изменяются с концентрацией, что вполне правдоподобно, так как растворимость стали в меди при данных температурах невелика.

Полученная растворимость стали 20 в меди описывается эмпирической формулой

, (5.3)

, (5.3)

справедливой в исследуемом интервале температур.

На основании данных о вязкости и плотности меди, а также полученных нами значений растворимости стали 20 в меди определяют коэффициент диффузии железа из стали 20 в медь M l (для Т = 1095–1420°С) D = (0,18–0,37)·10-4 см2/с. Энергия активации диффузии в этом случае составляет 1,46-105 Дж/моль. (35 ккал/моль).

Опыты показали, что скорость растворения стали 20 в меди при электрошлаковой сварке сопоставима со скоростью растворения, определенной на вращающемся образце при  = 30 с-1, и составляет

= 30 с-1, и составляет  г/см2·с.

г/см2·с.

При электрошлаковой наплавке меди на сталь имеет место также диффузия меди в сталь. Она протекает в основном по межзеренным границам. Скорость этой диффузии увеличивается с уменьшением размеров зерна. Проникновению меди в сталь способствует водород, который диффундирует в сторону участков с большей температурой и образует затем микроскопические трещины-надрывы. Средняя глубина проникновения меди в тело стальной детали составляет 0,5–0,6мм, но при длительном контакте стали с медью достигает 3 мм. В последнем случае с помощью послойного химического анализа обнаружено, что на расстоянии 1 мм от линии сплавления в глубь стальной заготовки содержание меди равно @ 0,1 %, а на расстоянии 2 мм – менее 0,05 %.

Чтобы избежать глубокого проникновения меди в сталь, наплавку ведут с минимальным нагревом наплавляемой поверхности и с максимальной допустимой скоростью. Надежное смачивание стали медью, а следовательно, и качественную наплавку можно получить, если температура наплавляемой поверхности стальной заготовки составляет 1200–1350°С. На рис. 5.23 на основании экспериментов показано, что температура шлаковой ванны (кривые 1) уменьшается при уменьшении напряжения холостого хода трансформатора  и увеличении

и увеличении  ,которое происходит при увеличении индуктивного сопротивления сварочной цепи.

,которое происходит при увеличении индуктивного сопротивления сварочной цепи.

Заштрихованная область, ограниченная отрезками 2, отделяет область устойчивого протекания процесса (слева) от области, в которой устойчивость процесса нарушается вследствие увеличения индуктивного сопротивления. Используемый при наплавке флюс позволяет обеспечить устойчивость процесса при относительно низких температурах (до 700°С). Однако такие температуры шлака недопустимы при наплавке, так как они не обеспечивают сплавление меди со сталью и даже ее расплавление.

| Чтобы обеспечить заданный интервал температур 1200–1350°С необходимо поддерживать достаточно высокое  (до 52 В) и небольшое (до 52 В) и небольшое  (не более 1,3–1,5).

Для увеличения скорости наплавки в вертикальном положении (рис. 5.18) рекомендуется применять пластинчатый электрод а в случае наплавки на криволинейную поверхность - плавящийся мундштук. Толщину пластинчатого электрода принимают равной 6–8 мм. Толщина плавящегося мундштука должна составлять около половины толщины наплавляемого слоя, диаметр электродной проволоки принимают 3–6 мм. Расстояние между электродными проволоками не должно превышать 60 мм. (не более 1,3–1,5).

Для увеличения скорости наплавки в вертикальном положении (рис. 5.18) рекомендуется применять пластинчатый электрод а в случае наплавки на криволинейную поверхность - плавящийся мундштук. Толщину пластинчатого электрода принимают равной 6–8 мм. Толщина плавящегося мундштука должна составлять около половины толщины наплавляемого слоя, диаметр электродной проволоки принимают 3–6 мм. Расстояние между электродными проволоками не должно превышать 60 мм.

|

| Рис. 5.23. Кинетика растворения железа в меди: а – скорость растворения в зависимости от угловой скорости; б – влияние концентрации железа в меди на скорость растворения |

Ниже в качестве примера приведены рекомендуемые параметры режима наплавки в вертикальном положении.

Наплавка мели на сталь слоем толщиной 20–28 мм с использованием пластинчатого электрода:  = 48–52 В;

= 48–52 В;  = 45–50 мм;

= 45–50 мм;  = 6–8 мм;

= 6–8 мм;  =4–8 м/ч;

=4–8 м/ч;  = 1–2,5 м/ч;

= 1–2,5 м/ч;  = 1,2–1,5.

= 1,2–1,5.

Наплавка меди на сталь слоем 30 мм с использованием плавящегося мундштука:  = 40–44 В;

= 40–44 В;  = 50–60 мм;

= 50–60 мм;  = 12–14 мм

= 12–14 мм  = 3–4 мм;

= 3–4 мм;  = 190–210 м/ч;

= 190–210 м/ч;  = 1,5–2,5 м/ч;

= 1,5–2,5 м/ч;  = 1,2–1,3. Формирующие устройства могут быть с ослабленным охлаждением.

= 1,2–1,3. Формирующие устройства могут быть с ослабленным охлаждением.

При электрошлаковой наплавке в нижнем положении используют, как правило, нерасходуемый (неплавящийся) электрод, например из графита (рис. 5.19 – 5.21). С его помощью наплавляемую поверхность нагревают до заданной температуры. Плавление же присадочного металла может осуществляться либо за счет теплоты, выделяемой в шлаковой ванне при прохождении электрического тока между нерасходуемым электродом и наплавляемой поверхностью, либо в результате использования присадочного металла в виде второго, плавящегося электрода. Первый случай изображен на рис. 5.19 – 5.21, различные варианты второго случая - на рис. 5.24, а, б.

| а б |

|

| Рис. 5.24. Варианты подключения плавящегося электрода к источнику сварочного тока при электрошлаковой наплавке в нижнем положении: а — присадочный металл и неплавящийся электрод подключены к одному источнику питания; б — присадочный металл и неплавящийся электрод подключены к независимым источникам питания; 1 — неплавящийся электрод; 2 — присадочный металл |

Использование нерасходуемого электрода позволяет плавно и в широких пределах регулировать мощность, расходуемую на подогрев наплавляемой поверхности независимо от количества расплавляемого присадочного металла.

Толщину наплавляемого слоя в вариантах, изображенных на рис. 5.21 и 5.22, регулируют количеством подаваемого (или предварительно укладываемого) присадочного металла, а в вариантах, изображенных на рис. 5.19 и 5.23, — скоростью подачи присадочного металла и скоростью перемещения формирующего устройства. В последнем случае присадочный металл можно подавать в расплавленном состоянии, для чего, например, пропускают проволоку или пруток присадочного металла через индуктор, питаемый от источника тока высокой частоты. При электрошлаковой наплавке изделий широких валиков используют неплавящийся электрод в виде отдельных секций или стержней, равномерно размещенных по ширине шлаковой ванны. Желательно также выполнять колебательные движения изделия или электродов поперек шлаковой ванны.

Поверхность наплавленного слоя обычно достаточно гладкая и не требует последующей механической обработки. При контроле качества биметаллического изделия, полученного электрошлаковой наплавкой, целесообразно исследовать наплавленный металл, основной металл в зоне термического влияния и определить свойства биметаллического соединения в целом. Наплавленный слой отличается высокой плотностью, отсутствием трещин и шлаковых включений. Макроструктура наплавленного слоя имеет крупнозернистое строение с перпендикулярным направлением осей кристаллов относительно наплавляемой поверхности. Результаты испытаний наплавленного слоя на разрыв и ударный изгиб приведены в табл. 5.1. Механические свойства наплавленного металла практически не уступают исходному.

Таблица 5.1

| Металл |

|

|

|

|  , Дж/м2

(кгс·м/см2) , Дж/м2

(кгс·м/см2)

|

| МН/м2 (кгс/мм2) | % | ||||

| Медь: исходный (электрод, прокат) | 200 - 216 | 69 -109 | 46,1—60.4 | 77,4 - 87,2 | 16,9 (169) |

| 208 (21,2) | 89 (9,1) | 53,2 | 82,3 | ||

| наплавленный слой | 198 - 190 | 64 -76 | 47,8 - 46,3 | 75,0 – 73,3 | 16 (160) |

| 194 (19,8) | 70 (7,2) | 47,1 | 76,1 | ||

| Бронза: исходный (электрод, литье) | 446 - 470 | 238 - 258 | 20,8 - 25 | 1.5,8 - 17 | 2,8 (28) |

| 458 (46,2) | 249 (25,2) | 22,9 | 16,4 | ||

| наплавленный слой | 395 - 555 | 270 - 240 | 21,7 - 26,3 | 16,3 - 18,7 | 3,3 (33) |

| 475 (48,4) | 255 (23,6) | 17,5 |

Для определения прочностных свойств основного металла наплавленный слой тщательно удаляют механическим путем. Ударная вязкость основного металла, прилегающего к линии сплавления, значительно превышает этот показатель для исходного материала (рис. 5.25, а). Очевидно, медь, диффундировавшая по границам кристаллов, упрочняет связь между ними.

Глубина проникновения меди в сталь практически не влияет на ее  , но заметно сказывается на

, но заметно сказывается на  (рис. 5.25, б). Так, при глубине проникновения 2,3 мм

(рис. 5.25, б). Так, при глубине проникновения 2,3 мм  составляет 80 %, при глубине 1,5 мм — 90 %

составляет 80 %, при глубине 1,5 мм — 90 %  исходной стали.

исходной стали.  с ростом глубины проникновения снижается до 30 %, а

с ростом глубины проникновения снижается до 30 %, а  — до 50 % (рис. 5.25, в). На угол изгиба глубина проникновения не влияет.

— до 50 % (рис. 5.25, в). На угол изгиба глубина проникновения не влияет.

При исследовании свойств биметаллического соединения в целом надежность сцепления стали с медью и бронзой определяли на образцах для испытания на срез, отрыв и изгиб (табл. 5.2).

|

| Рис. 5.25. Зависимость механических свойств основного металла (стали) вблизи линии сплавления от глубины проникновения в него меди в результате электрошлаковой наплавки |

Таблица 5.2

| Испытание | Биметалл | Числовые значения | Примечание |

На срез,  , МН/м8 (кгс/мм2) , МН/м8 (кгс/мм2)

| Сталь Ст3 — медь Ml Сталь Ст3 — бронза БрАЖ-9-4 | 67,5—91 (6,9—9,3) 243—536 (24,7—34,6) | — |

На изгиб  , град , град

| Наплавка внутрь Американская проба | Скалывания нет | |

На отрыв,  , МН/м2 (кгс/мм2) , МН/м2 (кгс/мм2)

| Сталь —медь Сталь — бронза | 180—192 (18,3—19,6) 370—520 (39,8—53,7) | Разрушение по налавленному слою |

Пик микротвердости в основном металле у линии сплавления на рис. 5.26 свидетельствует о наличии интерметаллического соединения железа с медью. Наплавленный металл отличается хорошей коррозионной стойкостью в различных агрессивных средах, например, в фосфорной кислоте при температуре кипения последней.

|

|

| Рис. 5.26. Микротвердость наплавленного (меди) и основного (стали) металлов вблизи линии сплавления | Рис. 5.27. Биметаллический Образец медь - сталь после испытаний на отрыв |

Было выполнено испытание на разгонном стенде стальных биметаллических дисков диаметром 290 мм с наплавленным в торце слоем меди толщиной 4 и 10 мм. Скорость вращения дисков устанавливали такой (n = 12 000 с-1), чтобы максимальные напряжения в них от действия центробежных сил превышали вдвое  меди. Разрушения дисков не произошло. При дальнейшем увеличении скорости вращения дисков стальная основа разрушилась при напряжении, составляющем 85 % величины расчетных напряжений в стали, причем характер разрушения наплавленного диска был такой же, как и цельного (рис. 5.27).

меди. Разрушения дисков не произошло. При дальнейшем увеличении скорости вращения дисков стальная основа разрушилась при напряжении, составляющем 85 % величины расчетных напряжений в стали, причем характер разрушения наплавленного диска был такой же, как и цельного (рис. 5.27).

5.6. НАПЛАВКА ИЗНОСОСТОЙКИХ

И АНТИКОРРОЗИОННЫХ СПЛАВОВ

В настоящее время с помощью электрошлаковой наплавки на поверхности деталей наносят различные стали и сплавы: высокохромистые ледебуритные стали; хромовольфрамовую сталь ЗХ2В8; быстрорежущие стали; сплав типа сталинит; чугуны и др.

Электрошлаковую наплавку применяют, если площадь поверхности детали, подлежащей наплавке, достаточно велика. Ее выполняют как в нижнем, так и в вертикальном положении. Для высокохромистых ледебуритных сталей типа Х12 основными легирующими элементами являются углерод (1,2—2,3 %) и хром (11,5—13,5 %). Некоторые из сталей этого типа легируют незначительными добавками вольфрама, молибдена, азота, никеля, ванадия и титана. Основные легирующие элементы сообщают сталям высокую твердость, износостойкость, глубокую прокаливаемость и малую деформируемость при закалке. После отжига они удовлетворительно обрабатываются резцом.

Инструмент с наплавленным слоем из сталей типа Х12 предназначен для обработки особо твердых материалов. Для наплавки применяют преимущественно порошковые электродные проволоки диаметром 2,8—3,0 мм и флюс АН-26. Химический состав порошковых проволок приведен в табл. 5.3. Указанные проволоки обеспечивают наплавленному металлу стандартный состав на обычных режимах электрошлаковой наплавки ( на одну проволоку 250—500 A,

на одну проволоку 250—500 A,  = 30—35 В). Лучшие результаты получены на переменном токе.

= 30—35 В). Лучшие результаты получены на переменном токе.

Таблица 5.3

Химический состав порошковых проволок

| Проволока | Состав, % (0,3 % Si, 0,4 % Mn) | |||

| С | Cr | V | Другие элементы | |

| ПП-Х12ВФ/ЭШ | 2,3—2,4 | 16—17 | 0,3 | 1,2 W |

| ПП-Х12М/ЭШ | 15,5 | 0,3 | 0,7 Мо | |

| ПП-Х12Ф1/ЭШ | 1,2 | — | ||

| ПП-Х12Н4Ф/ЭШ | 2,3—2,5 | 0,3 | 4 Ni | |

| ПП-Х12/ЭШ | 2,3—2,5 | 16—17 | — | — |

Заготовки массой более 25 кг следует подогревать перед наплавкой, а после наплавки отжигать при температуре 700°С в течение 1—2 ч с медленным остыванием. Это позволит избежать появления холодных трещин после наплавки.

Для последующей механической обработки наплавленное изделие отжигают по режиму: нагрев до 800—870°С, выдержка 1 - 4 ч, медленное охлаждение до 700°С, охлаждение на воздухе; суммарное время охлаждения должно составлять не менее 10 ч. После механической обработки изделие подвергают закалке с отпуском. Режимы закалки выбирают в зависимости от характера эксплуатации.

Сталь марки ЗХ2В8 используют для электрошлаковой наплавки кернов клещевых кранов, работающих в условиях высокой температуры (1250—1300°С) и больших нагрузок (масса транспортируемых слитков до 15 т).

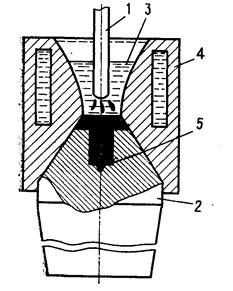

Корпус керна изготовляют из стали 45, ГОСТ 1050-74. Сталь ЗХ2В8 наплавляют на рабочую поверхность керна в нижнем положении по схеме, изображенной на рис. 5.28.

| Используют флюс АНФ-1, а в качестве электрода — прокатный пруток диаметром 20 мм из указанной выше стали. Наплавку осуществляют на серийной сварочной установке А-528 или А-550-1 с источником питания ТШС-3000/1, ТШС-1000/3 или ТРМК-3000/1. Скорости подачи электрода в процессе электрошлаковой наплавки 6 м/ч; время наплавки 1,5 мин. После наплавки и отпуска слой из стали ЗХ2В8 имеет твердость HRC 52—54. Наплавленный металл имеет следующий химический состав: 0,3—0,4 % С; 2—2,5 % Сг; 7,5—9 % W; 0,2—0,3 % Mn; 0,2—0,4 % Si; 0,2—0,3 % V. |

| Рис. 5.28. Схема процесса наплавки кернов клещевых кранов: 1 — электрод; 2 — заготовка изделия; 3 — шлаковая ванна; 4 — медный водоохлаждаемый кокиль; 5 — наплавленный слой |

По сравнению с применявшейся ранее технологией ручной дуговой наплавки сплавом типа сормайт-1 стойкость наплавленного слоя увеличилась, процесс наплавки механизирован.

Быстрорежущую сталь типа Р-18 наплавляют на рабочие поверхности режущих инструментов: крупных червячных фрез, долбяков, дисковых фрез и т. д.

В зависимости от формы и размера наплавляемой детали используют электродные материалы в виде кованых прутков большого сечения из указанной стали или порошковую проволоку. В табл. 5.4 приведен химический состав (%) порошковой проволоки и наплавленного с ее использованием металла (сварочный флюс АН-22).

Таблица 5.4

Химический состав (%) порошковой проволоки

и наплавленного с ее использованием металла

| Материал | С | Сг | W | V | Mn |

| Проволока | 1,28 | 2,53 | 13,3 | 1,51 | 0,66 |

| Наплавленный металл | 0,84 | 1,57 | 13,0 | 1,58 | Не определено |

Режим наплавки зависит от типа используемого электродного материала. Если в качестве электрода применяют пруток большого сечения, режим наплавки такой же, как при наплавке прутком из стали ЗХ2В8. При использовании порошковой проволоки наплавку выполняют на режиме:  = 360 A,

= 360 A,  = 35—36 В.

= 35—36 В.

Сталь Р18 склонна к образованию закалочных трещин, поэтому заготовку необходимо предварительно подогревать.

Дата добавления: 2015-08-20; просмотров: 127 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СВАРКА И НАПЛАВКА | | | БИБЛИОГРАФИЧЕСКИЙ СПИСОК |