|

Читайте также: |

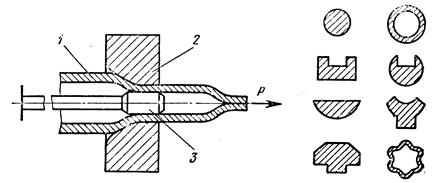

Волочение – процесс, при котором заготовку протягивают через постепенно сужающееся отверстие в инструменте. Инструмент называют волокой (рисунок 25). Исходными заготовками служат прокатанные или прессованные прутки и трубы. Волочение, в большинстве случаев, осуществляется в холодном состоянии.

При волочении площадь поперечного сечения заготовки уменьшается, а длина увеличивается, поэтому количественно деформацию можно охарактеризовать вытяжкой m - отношением полученной длины к исходной. За один проход m = 1,25 ¸ 1,45. Заготовку протягивают через инструмент, а усилие, приложенное к заготовке, необходимо как для её пластической деформации, так и для преодоления трения. В связи с этим, для уменьшения сил трения, используют смазки, а внутреннюю поверхность волоки (фильеры) полируют.

а б

1 – заготовка (труба); 2 – волока; 3 – оправка

Рисунок 25 – Волочение трубы (а) и профили, полученные волочением (б)

Как правило, для получения необходимого профиля требуется деформация, превышающая величину допустимую за один проход. В связи с этим волочение осуществляют через ряд волок с постепенно уменьшающимися отверстиями. При волочении металл испытывает значительный наклёп, который снимается промежуточными рекристаллизационными отжигами.

Сортамент изделий, полученных волочением, весьма разнообразен: это и проволока диаметром 0,002 – 10 мм, и фасонные профили; волочением калибруют трубы диаметром от долей миллиметра (капилляры) до 500 мм и прутки диаметром 3 – 150 мм. Метод обеспечивает высокую точность размеров, низкую шероховатость поверхности, а также позволяет получать очень тонкие профили.

4 ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Обработка металлов резанием – это процесс срезания с поверхности заготовки слоя металла режущим инструментом для получения требуемой формы, точности размеров и шероховатости поверхности детали (рисунок 79). Для осуществления процесса резания необходимо относительное движение заготовки и режущего инструмента, для чего используются станки, оснащённые рабочими органами.

Параметрами процесса резания являются: скорость резания, подача и глубина резания. Совокупность этих величин называется – режим резания.

Скорость резания v – это путь точки режущей кромки (режущего лезвия) инструмента относительно заготовки в направлении главного движения в единицу времени. Обычно скорость резания измеряется в м/мин, но при шлифовании и полировании – в м/с.

При вращательном главном движении

v = pDзагn/1000 м/мин.

Dзаг – наибольший диаметр обрабатываемой поверхности заготовки, мм.

n – частота вращения заготовки, об/мин.

Подача s – это путь точки режущего лезвия инструмента относительно заготовки в направлении движения подачи за один оборот или за один двойной ход заготовки или инструмента. В зависимости от метода обработки подача может быть продольной – sпр; поперечной – sп; вертикальной – sв; наклонной – sн; круговая – sкр и т.д. и измеряться в мм/об (точение, сверление), мм/дв. ход (строгание, долбление), мм/мин (фрезерование).

Рисунок 26 – Схема обработки металлов резанием

Глубина резания t мм – это расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней, за один рабочий ход инструмента относительно обрабатываемой поверхности. Глубина резания всегда перпендикулярна направлению подачи.

При точении цилиндрической поверхности t = (Dзаг – d)/2, где Dзаг – диаметр заготовки, мм; d – диаметр обработанной поверхности, мм.

Дата добавления: 2015-07-25; просмотров: 97 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Прессование | | | А) Проходные резцы |