|

Читайте также: |

Штамповка – это вид обработки металлов давлением, при котором формообразование поковки осуществляется с помощью специального инструмента – штампа. Течение металла ограничивается поверхностями полостей и выступов штампа. Его единая замкнутая полость называется ручьём, а само изделие – поковкой.

Заготовками для штамповки является прокат, разрезанный на мерные куски. В основном штампуют поковки массой 20 – 30 кг, так как для этого метода требуются очень большие усилия деформации (гораздо большие, чем при ковке). В отдельных случаях штампуют поковки до 3 т.

3.3.1 Горячая объёмная штамповка

При горячей объёмной штамповке заготовку предварительно нагревают для увеличения её пластичности и снижения прикладываемого давления. Характер течения металла в процессе штамповки определяется типом штампа, поэтому её подразделяют на штамповку в открытых и в закрытых штампах.

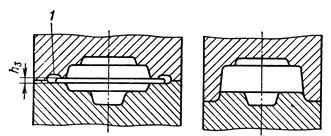

Штамповка в открытых штампах (рисунок 19а). При этом виде штамповки зазор между подвижной и неподвижной частями штампа меняется в процессе изготовления поковки. В зазор вытекает заусенец – облой, который закрывает выход из полости штампа, и металл заполняет её полностью. В конце процесса в заусенец выдавливаются излишки металла, поэтому требования к точности заготовки по массе не высоки. В последствии заусенец удаляется в специальных штампах.

а б

а – открытый штамп; б – закрытый штамп; 1 – заусенечная канавка

Рисунок 19 – Виды штампов

Штамповка в закрытых штампах (рисунок 19б). При этом виде штамповки полость штампа остаётся закрытой, а зазор между подвижной и неподвижной частями постоянный и небольшой. При этом заусенец не образуется, что требует высокой точности заготовки по массе, но зато снижает расход металла. Получаемые поковки имеют более рациональную микроструктуру, так как волокна металла обтекают контур поковки, а не перерезаются. Деформация заготовки происходит в условиях всестороннего неравномерного сжатия, что позволяет штамповать малопластичные материалы.

Поковки простой конфигурации штампуются в штампах с одной полостью – одноручьевые штампы. Поковки сложной формы штампуют в многоручьевых штампах, постепенно приближая форму заготовки к форме конечного изделия.

При проектировании поковки её чертёж разрабатывают по чертежу детали. При штамповке в открытом штампе сначала выбирают плоскость разъёма, затем определяют припуски на механическую обработку, штамповочные уклоны, радиусы закругления в местах пересечения поверхностей. На отдельных участках поковки могут быть сделаны напуски (диаметры отверстий менее 30 мм не делаются). Все размеры спроектированной поковки увеличивают на величину усадки. Теперь по этому чертежу изготавливают полость штампа. При штамповке в открытых штампах вдоль внешнего контура полости выполняют заусенечную канавку.

Для горячей объёмной штамповки применяются молоты, ковочные машины и прессы различных конструкций.

Холодная штамповка. Холодная штамповка осуществляется при комнатной температуре, без предварительного нагрева и подразделяется на объёмную и листовую. При холодной обработке давлением получаемые изделия более точны по размерам и имеют меньшую шероховатость поверхности, что позволяет свести к минимуму или даже исключить последующую обработку резанием.

3.3.2 Холодная объёмная штамповка

Холодное выдавливание. В этом методе заготовка помещается в полость, из которой металл выдавливается в отверстие в рабочем инструменте. В качестве заготовки используется мерно нарезанный пруток. Выдавливание может быть прямым, когда направление течения металла совпадает с направлением движения пуансона, обратным, когда направление течения металла противоположно направлению пуансона, боковым и комбинированным (смотри прессование).

Холодное выдавливание позволяет получать заготовки при больших степенях деформации, которая характеризуется величиной k = Fo/F1, где Fo – площадь поперечного сечения исходной заготовки; F1 – площадь поперечного сечения выдавленной части. Например, для алюминия k >100. Так получают трубы с толщиной стенки 0,1 – 0,2 мм и диаметром 20 – 40 мм.

Допустимая степень деформации ограничена высокими удельными усилиями выдавливания, которые могут превысить прочность инструмента.

Холодная высадка. Эту операцию осуществляют на холодновысадочных автоматах из прутка или проволоки. Таким образом получают заготовки и детали диаметром 0,5 – 40 мм: заклёпки, болты, винты, гвозди, шарики, ролики, гайки и т.д. На рисунке 20 приведён пример последовательности изготовления винта.

Холодная высадка отличается высокой производительностью: 20 – 400 деталей в минуту и чем меньше деталь, тем производительность выше. Для этого метода характерен высокий коэффициент использования металла – до 95%.

Холодная формовка – это холодная штамповка в открытых штампах. Этот метод аналогичен горячей объёмной штамповке, но в отличие от неё, здесь требуются гораздо большие удельные усилия, так как в холодном состоянии металлы менее пластичны и упрочняются в процессе деформации вследствие наклёпа. Для снятия наклёпа приходится проводить рекристаллизационные отжиги.

Рисунок 20 – Последовательность изготовления винта

на холодновысадочных автоматах

Дата добавления: 2015-07-25; просмотров: 258 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные операции ковки | | | Формообразующие операции листовой штамповки |