Читайте также:

|

Все большее распространение получают пластмассы в качестве материала для изготовления крепежных деталей, особенно гаек. Пластмассовые болты имеют сравнительно невысокую прочность и могут применяться лишь в малонагруженных соединениях. Крепежные детали изготовляют из различных материалов: фенопласта, монолита, волокнита, капрона, полипропилена, поликарбоната и др.

При определении основных конструктивных параметров резьбовых деталей надо учитывать следующее:

1) нагрузка по виткам резьбы пластмассовых деталей распределяется более равномерно ввиду их большой упругости. В результате, несмотря на низкие величины допускаемых напряжений, резьбовые соединения характеризуются довольно высокой прочностью на срез

2) прочность стенки пластмассовой гайки обычно ниже прочности ее витков на срез и значительно ниже прочности стального болта на разрыв

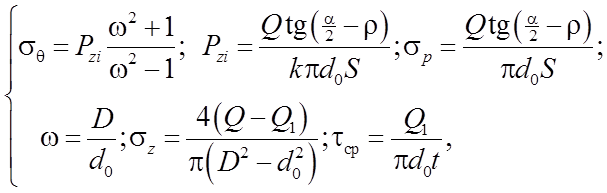

У металлических резьбовых соединений, наоборот, наименее прочная деталь соединения – болт. Поэтому при проектировании резьбовых соединений пластмассовой гайки и металлического болта необходимо рассчитывать гайку с учетом напряжений, возникающих при эксплуатации соединения в ее стенке. Это можно сделать, используя следующие соотношения для наиболее напряженной верхней точки основания первого витка со стороны приложения нагрузки (рис. 2.45):

(2.14)

(2.14)

где Pzi – расчетное усилие для i -го витка; sq, s p, s z и tср – распорные, радиально-сжимающие, осевые сжимающие и касательные напряжения среза в рассматриваемой точке резьбы гайки; Q, Q 1 – общая осевая нагрузка испытываемая гайкой, и нагрузка на первый виток (Q 1 может быть посчитана с использованием рисунка 2.43); D, d 0 – наружный и внутренний диаметр гайки; t – толщина стенки гайки; S и a – шаг и угол профиля резьбы (для основной метрической резьбы a = 60°); r – угол трения, равный arctg f (f – коэффициент трения по поверхности контакта винтов гайки и болта; так как обычно f = 0,15 ¸0,2, то r = 8¸9); k – коэффициент приведения радиального давления, неравномерно распределенного по длине свинчивания, к расчетному давлению, равномерно распределенному по длине свинчивания болта с гайкой

Работоспособность пластмассовой гайки можно оценивать по энергетической теории прочности, если гайка изготовлена из термопластов, и по первой теории прочности, если гайка изготовлена из реактопластов. В последнем случае можно использовать также критерии прочности, разработанные К. Н. Каном, для получения более точных результатов.

При конструировании пластмассовых резьбовых соединений надо учитывать следующие рекомендации:

1) оптимальное отношение наружного диаметра гайки к диаметру резьбы D / d 0 должно быть 2,25–2,5 для резьб до М18 и 2,0–2,25 для резьб от М20 до М42;

2) оптимальное число витков с основной метрической резьбой пластмассовых гаек должно быть: z = 8¸10 при D / d 0 = 1,5; z = 10¸12 при D / d 0 = 1,5–2,0; z = 12¸13 при D / d 0 = 2,0–2,5;

3) оптимальным профилем пластмассовых резьб является профиль, срезанный на 0,45 высоты от вершины остроугольного профиля и закругленный по вершинам выступов;

4) оптимальные значения шага резьбы находятся в пределах 1,5–3,0 мм.

Иногда, пластмассовые резьбовые соединения образуются с использованием запрессованных или ввинченных в пластмассовую деталь металлических втулок, имеющих внутреннюю резьбу для винта. Данные типы соединения представляют частный случай рассмотренных типов, поэтому приведенные рекомендации могут быть использованы при их расчете.

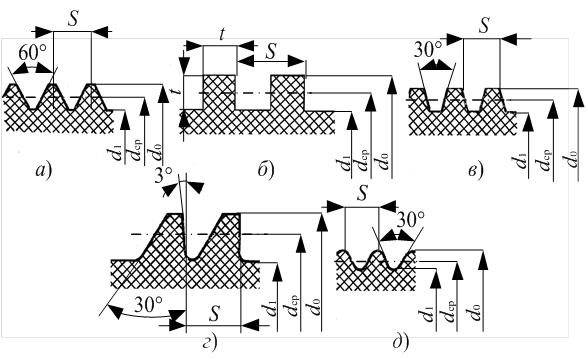

Резьбы в пластмассовых изделиях получают тремя основными способами: непосредственно при формовании изделия; механической обработкой отдельных элементов изделия; вставкой металлических частей, имеющих резьбы, в изделия. На деталях из пластмасс можно получать наружную и внутреннюю резьбу различного профиля (рис. 2.46): треугольную (а), прямоугольную (б), трапецеидальную (в), упорную (г), круглую (д).

Рис. 2.46. Профили резьбы на пластмассовых изделиях

Применение резьб с особо крупными шагами допускается для деталей из металлов, сопрягаемых с деталями из пластмасс.

Шаг резьбы выбирают в соответствии с ГОСТ 11709-71.

Для термореактивных материалов с порошкообразным наполнителем наиболее прочной является резьба с шагом 1,5 мм. Резьбы с шагом менее 1,5 мм для натруженных соединений не рекомендуются, так как вследствие переобогащения витков такой резьбы смолой они имеют меньшую прочность на срез.

Из термопластичных материалов можно получать резьбу с любым шагом.

Наиболее экономичным и производительным способом получения резьбы является прямое формование.

Не рекомендуется изготовлять прессованием резьбы, шаг которых менее 0,7 мм, так как получить требуемую шероховатость поверхности формующих элементов со столь мелким шагом очень трудно.

Преимущество резьб, получаемых механической обработкой, заключается в большей их точности по сравнению с формованными. Такие резьбы рекомендуется применять:

§ при повышенных требованиях к точности диаметральных или координатных размеров (при наличии нескольких резьбовых сопрягающихся элементов);

§ при низкой механической прочности формующего резьбу элемента пресс-формы (например, если резьбовые знаки имеют диаметр менее 2,5–3,0 мм);

§ при получении наружной резьбы диаметром менее 10–12 мм и внутренней диаметром менее 4 мм;

§ при получении мелких резьб с шагом 0,5 мм и менее.

Если прочность резьбы должна быть высокой или деталь необходимо часто отвинчивать, резьбу следует нарезать на армирующих элементах. Длина резьбы должна быть меньше длины арматуры.

Дата добавления: 2015-07-25; просмотров: 922 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Проектирование отверстий. | | | Проектирование резьбы.Примеры оформления.Требования к оформлению. |