|

Читайте также: |

Розвиток світового сталеплавильного виробництва характеризується переважним ростом виплавки сталі в кисневих конвертерах, у великих дугових електропечах, а також виплавки сталі різними методами переплаву з метою рафінування у вакуумі й інших прогресивних способах.

Для великих обсягів виробництва сталі, оптимальним варіантом є конвертерний цех із трьома конвертерами місткістю по 300–450 т.

Такий цех може виробляти 12-14 млн. т сталі на рік.

Конвертери місткістю по 300–350 т конструкції ВНДІметмаша й Ждановського заводу важкого машинобудування (рис. 10.1) добре зарекомендували себе в роботі.

Головна особливість цих конвертерів складається, по-перше, у тім, що вони є одними з найбільших по своєму обсягу у світовій практиці: діаметр корпуса 9 м, висота приблизно 11м і обсяг 270 м3, тоді як самий потужний конвертер, що працює за кордоном (фірма «Август Тіссен», Германія), має внутрішній обсяг по футерівці 241 м3. По-друге, особливістю їх є підвищена надійність у результаті вдалого кріплення корпуса до опорного кільця й нова конструкція самоустановлювальних підшипників. Крім того, застосований багатодвигунний привід повороту, завдяки якому габарити конвертера в напрямку горизонтальної осі зменшилися в 1,4 рази в порівнянні з габаритами конвертерів, що мають окремо розташований привід. Крім того, багатодвигунний привід у конвертерів великої місткості (300 і 400 т) зроблений двостороннім, що знижує навантаження на опорне кільце конвертера.

Рисунок 10.1 – Конвертер місткістю 300–350 т

Оскільки стаціонарні й напівнавісні приводи являють собою багатомасові системи із пружними зв'язками й зазорами в з'єднаннях, при роботі в перехідних періодах виникають більші динамічні навантаження й розгойдування корпуса. Коефіцієнти динамічності навантаження становлять 1,5-4,0. Через зазначені недоліки ці приводи не застосовують на вітчизняних конвертерах.

Застосування в механізмах повороту конвертерів приводів навісного типу різко зменшило їх динамічну навантаженість і розгойдування корпуса, підвищило експлуатаційну надійність, значно зменшило масу й габарити механізму. Навісними приводами обладнані конвертери місткістю 50, 100, 160, 300–350 і 350–400 т.

Конструкції вузлів кріплення корпусу в опорному кільці, опор приводів механізму повороту конвертерів мають багато спільного. Конвертер місткістю 100 т має однобічний восьми руховий навісний привід, а конвертери місткістю 160, 300–350 і 350–400 т – однотипні навісні приводи з однаковими параметрами: 160-ти тонний – однобічний шестидвигунний, 300-350 і 350-400 тонні – двосторонні дванадцятидвигунні.

Технічна характеристика кисневих конвертерів з навісними багатодвигунними приводами

Місткість, т............................................. 160 300–350 350–400

Внутрішній обсяг, м3.............................. 135 267,8 320

Питомий обсяг, м3/т................................ 0,84 0,89 0,9–0,8

Внутрішні розміри по футерівці, мм

діаметр............................................... 5 450 6 600 7 000

висота................................................. 7 275 9 570 11050

Габаритні розміри, мм

довжина............................................. 14 000 20 730 22 700

ширина.............................................. 7 680 7 680 12 400

Маса без футерівки, т............................. 926 1204,2 1 225

Частота обертання, об./хв.

номінальна......................................... 1,09 1,03 1,03

мінімальна......................................... 0,026 0,04 0,04

Схема приводу.................................. Однобічний Двобічній

Електродвигуни:

потужність, кВт................................. 6×60 6×2×60 6×2?60

частота обертання, об./хв................. 950 950 950

Передаточні числа:

швидкохідного редуктора................ 92,25 92,25 92,25

тихохідного редуктора..................... 10 10 10

загальне............................................. 922,5 922,5 922,5

Улаштування конвертера з навісним двобічним приводом, конструкцію його вузлів і механізму повороту розглянемо на прикладі конвертера місткістю 350–400 т (рис. 10.2).

Симетричний зварений корпус 1 конвертера із вставним днищем усередині футерований монолітною кладкою зі смоло-магнезитових блоків. Корпус з'єднаний з опорним кільцем 2 шарнірною системою, що забезпечує незалежність їхніх теплових розширень. Вузли кріплення й опорне кільце закриті від влучень металу й шлаків захисним кожухом, привареним до корпусу.

Із двох опор 5 конвертера одна фіксована, інша – плаваюча; обидві цапфи привідні. Механізм повороту конвертера улаштований двома однаковими шести-двигунними приводами навісного типу. Кожний привід складається з тихохідного редуктора 6, посадженого на цапфу 3, шести швидкохідних навісних редукторів 7 з електродвигунами 4, рами 11, щогойдається,тихохідного редуктора й систем фіксування тихохідного й швидкохідного редукторів із пружинними буферами 9 і 8.

| Рисунок 10.2 – Конвертер місткістю 350–400 т із двостороннім навісним приводом |

Корпус 2 конвертера (рис. 10.3) зварений з декількох обичайок, отриманих вигинанням й штампуванням з листового металу, – конічних у верхній частині, циліндричних у середній і сферичних у нижній частинах. Горловина конвертера посилена литою конічною обечайкою, до якої болтами кріплять масивний литий шолом 1. Відсутність виступаючих частин на шоломі й обичайці полегшує видалення настилей. Досвід експлуатації водоохолоджуваних шоломів не показав їхніх переваг перед суцільнолитими. Циліндрична частина корпуса посилена привареним несучим поясом 8, що складається з підвісок, зв'язаних двома рядами верхніх і нижніх дугоподібних ребер жорсткості. У сферичну обичайку уварене опорне лите кільце, що служить для кріплення вставного днища клинами. Останнє від'єднують від корпуса при проведенні ремонту з метою полегшення ламання й видалення вигорілої футеровки, а також для прискорення охолодження корпуса подачею повітря вентиляторами.

Рисунок 10.3 – Корпус конвертера місткістю 350–400 т з опорним кільцем і вузлами кріплення:

1 – шолом; 7 – вставне днище; 10 – шарнірна підвіска;

2 – корпус; 8 – несучий пояс; 11 – тяга підвіски;

3 – опорне кільце; 9 – упор; 12 – кульовий шарнір підвіски;

4 – цапфа; 13 – сферичні підп'ятники упору;

5 – цапфова плита; 14 – кронштейн фіксованої опори;

6 – фіксована опора; 15 – сферичний шарнір опори

У сучасних конвертерах застосовують опорні кільця двох основних типів: суцільнозварні й складові. Суцільнозварне опорне кільце (див. рис. 10.3) виконують із двох литих цапфових плит 5 із запресованими цапфами 4 і двох зварених між собою при монтажі секторів 3 коробчастого перетину із внутрішніми вертикальними ребрами. Така конструкція являє собою статично невизначену систему, у якій виникають значні напруги від нерівномірного розподілу зусиль і нагрівання кільця. У складеному кільці цапфові плити з'єднані зі звареними секторами циліндричними шарнірами, що утворюють статично визначену систему. Температурні й механічні напруги в елементах кільця при цьому різко знижуються.

Цапфу звичайно запресовують у цапфову плиту, попередньо прохолоджуючи її в рідкому азоті або нагріваючи плиту. Болтове кріплення в наш час не застосовують через витяжку болтів при нагріванні. З огляду на зниження несучої здатності цапф при нагріванні, їх роблять водоохолоджуваними. Опорні кільця водою не прохолоджують через небезпеку близького сусідства великих мас води й розплавленого металу. Відомі випадки застосування примусового повітряного охолодження.

Великі навантаження, що діють на опори конвертера, вимагають використання в ряді випадків великогабаритних підшипників кочення із внутрішнім діаметром, більшим посадкового діаметра цапфи за умовами міцності. Для того щоб не збільшувати діаметр цапфи й не створювати різких переходів, напресовують перехідні втулки.

Великий вплив на міцність і надійність вузлів конвертера (корпусу, опорного кільця, опор і приводу) надає спосіб кріплення корпуса в опорному кільці. Оскільки теплові розширення корпуса й опорного кільця неоднакові, система кріплення повинна забезпечити незалежність їхніх температурних деформацій.

Перші вітчизняні конвертери місткістю 100–130 т були без опорного кільця, його роль виконував пояс посилення, приварений до корпусу. При такій конструкції спостерігалися руйнування зварених швів, тріщини в корпусі й неприпустимо великий перекіс цапф. Приварені до корпуса опорні кільця також не дали позитивного результату.

Рисунок 10.4 – Системи кріплення корпуса конвертера в опорному кільці

На декількох конвертерах застосована система кріплення, у якій опорне кільце охоплене двома рядами верхніх і нижніх кронштейнів, приварених до корпусу. Для виключення радіального зсуву корпусу контактні поверхні нижніх кронштейнів і черевиків на опорному кільці зроблені похилими. Така конструкція частково вирішила завдання незалежності температурних розширень корпусу й опорного кільця, але створила статично невизначену систему, працездатність якої в значній мірі залежить від точності виготовлення й монтажу кріплення корпусу й кільця, стану контактних пар і т.д. Досвід експлуатації показав, що така система кріплення працює незадовільно.

Всі вітчизняні конвертери мають шарнірні статично визначені системи кріплення корпусу в опорному кільці, уперше розроблені ще в СРСР. У конвертерах місткістю 100, 160, 300-350 і 350-400 т застосовані системи кріплення, що відрізняються числом шарнірних підвісок і пристроями упорів.

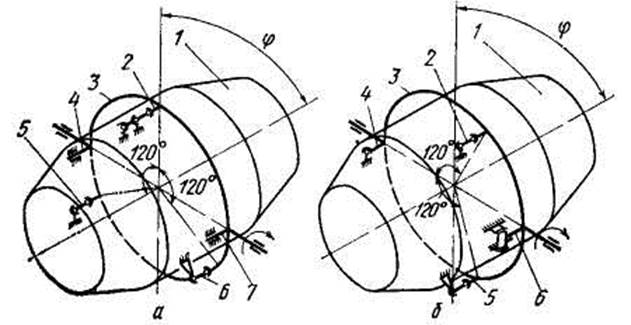

Система кріплення 300–350-т конвертера (рис. 10.4, а) складається із трьох підвісок, розташованих під кутом 120° друг до друга, і двох упорів, установлених під цапфами. Тяги підвісок 5 і 6 з'єднані з корпусом 1 і опорним кільцем 3 сферичними шарнірами. Фіксована підвіска 2 улаштована додатковим циліндричним шарніром, що ліквідує ступінь свободи корпуса в площині, що проходить через вісь цапф. Цим виключається розгойдування конвертера при продувці металу киснем. Упори 4 і 7 сприймають зусилля при нахилі конвертера й одночасно попереджають розгойдування корпуса під впливом коливань рідкого металу. У вертикальному положенні конвертера навантаження від сили ваги футерованого корпуса й рідкого металу передається опорному кільцю тільки трьома підвісками.

У системі кріплення, прийнятій для 350–400-т конвертера (рис. 10.4, б), застосовані дві підвіски 2 і 5 зі сферичними шарнірами, упор 6 і фіксована опора 4 з одним сферичним шарніром. Опора й упор розташовані під цапфами. Підвіски зміщені в обидва боки від опори на кут 120° і утворюють разом з нею систему, що передає вертикальні навантаження опорному кільцю. Упор із двома сферичними підп'ятниками фіксує корпус 1 в опорному кільці 3 з боку однієї цапфи й попереджає його розгойдування при продувці металу й нахилі. Навантаження, що виникають при повороті конвертера, сприймаються всією системою кріплення – підвісками, опорою й упором. Конструкція вузлів кріплення корпуса в опорному кільці для конвертера місткістю 350–400 т показана на рис. 10.3.

Рисунок 10.5 – Кінематична схема механізму повороту із двостороннім приводом, системи фіксування тихохідного й швидкохідного редукторів і опор конвертера місткістю 350–400 т

Друга система кріплення має деякі переваги перед першою: замість п'яти вузлів кріплення встановлені чотири, більш надійна конструкція вузлів, що сприймають навантаження при нахилі конвертера й попереджують розгойдування корпуса.

Основні переваги розглянутих систем кріплення корпуса в опорному кільці – їхня статична визначеність, самовстановлюваність корпуса, незалежність температурних деформацій корпусу й опорного кільця й, як наслідок, відсутність додаткових напруг, розташування вузлів кріплення в зоні найменшого нагрівання, надійна робота в будь-якому положенні конвертера без зсувів і ударів.

У конвертері місткістю 350–400 т застосований механізм повороту із двостороннім приводом навісного типу. Переваги двостороннього приводу перед однобічним – зменшення у два рази крутних моментів, прикладених до цапфи й опорного кільця. У періоди пуску й сталого режиму роботи крутні моменти на цапфах можуть трохи відрізнятися, однак на міцність опорного кільця більш істотний вплив робить крутний момент при однобічному приводі. Кінематичні схеми механізму повороту, систем фіксування тихохідного й швидкохідного редукторів і опор конвертера наведені на рис. 10.5.

Привід, установлений з кожної сторони конвертера, складається з одноступінчастого навісного тихохідного редуктора 1, шести триступінчастих швидкохідних редукторів 4 навісного типу, шести електродвигунів 5 з убудованими гальмами й систем фіксування тихохідного й швидкохідного редукторів із пружинними демпферами.

Тихохідний редуктор із шістьома приводними валами-шестірнями 6 втулкою колеса 7 посаджений на конічну шийку 2 цапфи опорного кільця 9. Корпус редуктора з'єднаний з хитною рамою 16, що через гідравлічний демпфер 17 пов'язана з основою. Така конструкція попереджає поворот корпуса під дією реактивного перекидаючого моменту й гасить динамічні навантаження, що виникають у системі. Сферичні шарніри у вузлах кріплення демпфера забезпечують його самовстановлення при перекосах.

Нерухлива підшипникова опора 8 змонтована на опорній колоні 14 з фіксатором 13, опора, що плаває 10 – на колоні 11 з рухливим фіксатором 12.

Швидкохідні редуктори втулками 3 коліс останніх передач посаджені на конічні хвостовики валів-шестірень тихохідного редуктора. Фіксування редукторів виконане пружинними демпферами 15 із гвинтовими стяжками, що зв'язують корпуси редукторів з хитною рамою або корпусом тихохідного редуктора.

Автоматична зупинка конвертера в заданих положеннях здійснюється двома командоапаратами. Кути повороту конвертера реєструються на пульті керування за допомогою сельсинів.

Дата добавления: 2015-10-21; просмотров: 80 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Тема 9 ПЕРЕСУВНІ МІКСЕРИ Й ЧАВУНОВОЗИ МІКСЕРНОГО ТИПУ | | | Безперервно-ливарні машини. |