|

Читайте также: |

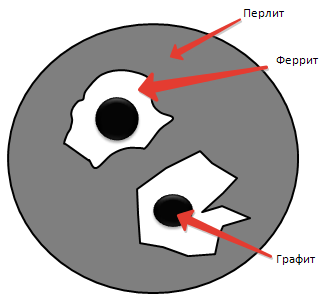

9.1 Нарисуйте микроструктуру высокопрочного чугуна на феррито-перлитной основе.

9.2 Каким способом графиту в чугуне придают шаровидную форму?

Для придания глобулярной формы графиту, в сплав вводят поверхностно активные вещества такие как Магний или РЗМ. ПАВ сильно понижают поверхностное натяжение плоскостей гексагонального базиса, поэтому кристалл растет перпендикулярно радиусам сферолита.

9.3 Чем высокопрочный чугун отличается от вермикулярного?

Высокопрочный чугун отличается от вермикулярного в первую очередь количеством включений В. графита и Ш. графита. В первом случае большинство включений – шаровидные, во втором - червеобразные. В связи с этим различаются и физические свойства. ЧВГ имеет значительно более высокие по сравнению с ЧШГ показатели тепло- и температуропроводности в широком диапазоне температур. Механические свойства ЧВГ занимают промежуточные значения между чугуном с пластинчатым и чугуном с шаровидным графитом при одинаковой структуре матрицы. По сравнению с чугуном с шаровидным графитом прочностные свойства чугуна с вермикулярным графитом в меньшей степени зависят от исходного химического состава и соотношения феррит-перлит в металлической основе.

10. Мартенситное превращение в углеродистых сталях.

10.1 Почему в углеродистых сталях мартенсит имеет повышенную плотность дислокаций?

Повышение плотности дислокаций при мартенситном превращении обусловлено пластической деформацией (из за разницы удельных объемов Vм>Vа, чем больше углерода в стали тем больше это различие) вследствие фазового превращения А->М (фазовый наклеп).

Оффтоп: При росте М из А частица расширяется, но ее сдавливают соседние области, М-деформируется, к тому же хочет принять форму на пластину или линзу из за чего напрягается еще сильнее. Поэтому возникают упругие напряжения.

10.2 Какова причина возникновения фазового наклепа при мартенситном превращении в углеродистых сталях?

См вопрос 10.1

10.3 Влияние содержания углерода на механические свойства мартенсита.

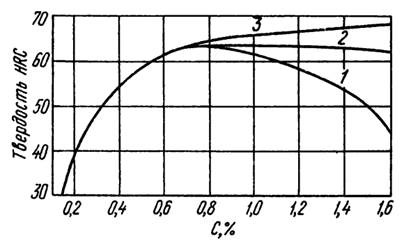

При увеличении концентрации углерода твердость мартенсита монотонно возрастает. Размещение внедренных атомов углерода преимущественно в одной подрешетке позиций внедрения вызывает тетрагональное искажение кристаллической решетки ОЦК и приводит к неэквивалентности различных систем скольжения. Повышение сопротивления пластической деформации может быть следствием взаимодействия полей напряжений вокруг атомов углерода с полями напряжений дислокаций. Напряжение течения растет с повышением концентрации углерода пропорционально √С.

Образование атмосфер (Коттрелла) атомов углерода на дислокациях закрепляет дислокационную структуру, что способствует увеличению прочности, так как АК препятствует движению дислокаций. Зависимость твердость мартенсита от содержания углерода представлена на кривой 3.

10.4 Почему температура начала мартенситного превращения падает с повышением содержания углерода в сталях?

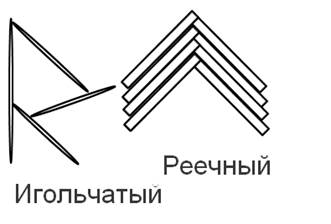

10.5 В чём отличия реечного мартенсита от игольчатого?

- морфология: игольчатый мартенсит имеет форму линзы (пластины), реечный имеет форму кристаллов-реек, вытянутых вдоль направления <111>.

- пространственное расположение: пластинчатый мартенсит выстраивается в форме зигзагов, а реечный рейки параллельны друг другу и образуют пакеты, разделенные тонкими прослойками остаточного аустенита.

- химический состав: игольчатый мартенсит – высоокоуглеродистый, содержит 0,6-2%С, игольчатый – малоуглеродистый <1%C. (При 0,6-1%С в структуре присутствуют оба вида)

- по условиям получения: РМ - при высоких температурах, ИМ – при низких.

- по субструктуре: игольчатый имеет мадриб (скопление параллельных двойников по плоскостям {112} – линия повышенной травимости), у реечного мадриба нет.

- по деффектности: игольчатый – двойникованный, а реечный – дислокационный (при низкой температуре деформация двойникованием, а при высокой сдфигом)

10.6 Опишите механизм мартенситного превращения в углеродистых сталях.

11. Бейнитное превращение в сталях.

11.1 Какова причина формирования неоднородного распределения углерода в аустените на начальной стадии бейнитного превращения?

Деформации решетки в аустените вызывают повышение концентраций дислокаций. Эти самые дислокации и притягивают атомы углерода, образуя атмосферы Коттрела. В результате в аустените образуются участки обогащенные и обедненные углеродом.

11.2 В чем отличие структуры верхнего бейнита от нижнего?

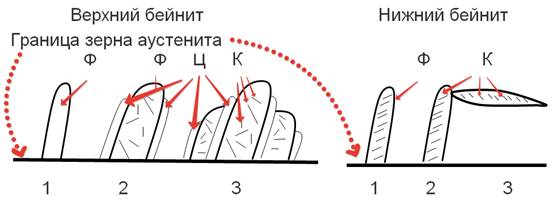

Верхний бейнит характеризуется группами тесно примыкающих друг к другу сравнительно светлых пластин α фазы с прослойками цементита по краям, на фоне которых наблюдаются вытянутые карбидные частицы на порядок меньше размером. Нижний бейнит больше похож на мартенсит отпуска, индивидуальные пластины (иглы), внутри которых одинаково ориентированные частицы карбидов ориентировка которых не совпадает с осью кристалла α-фазы. (На рисунке не должно быть волос карбидов в верхнем бейните)

11.3 Какие разновидности цементита имеются в перистом и игольчатом бейните?

11.4 Как получить в стали бейнит?

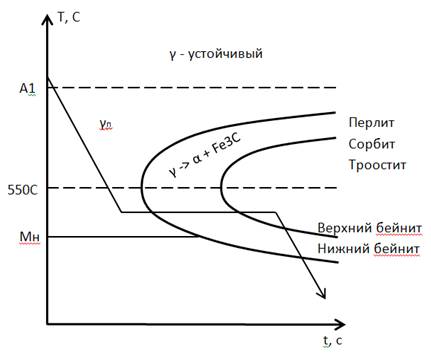

Получить бейнит в стали можно при помощи «изотермической закалки на бейнит» в расплавленной соли или расплавленной щелочи, которая заключается в быстром охлаждении сплава из аустенитной области до температуры несколько выше мартенситной точки Мн и выдержка при этой температуре до окончания бейнитного превращения и последующее охлаждение.

12. Термическая обработка стали. Гомогенизирующий, рекристаллизационный и сфероидизирующий отжиг. Нормализация.

12.1 Какую термообработку можно использовать для предотвращения полосчатой структуры в стали?

- проведение длительного гомогенизирующего отжига при 1250-1300С при котором частично устраняется ликвация.

- легирование кремнием, который препятствует образования промежуточных структур в прокате.

12.2 Можно ли с помощью отжига устранить видманштеттову структуру?

Видманштеттова структура исправляется отжигом при температурах (доэвтектоидная сталь) Т=Ас3+30…50С или сфероидизирующим отжигом при 760-790С (заэвтектоидная сталь), что вызывает процесс перекристаллизации формируя мелкозеренную аустенитную структуру. Воизбежание эффекта структурной наследственности отжиг проводится при умеренных скоростях (100-150 С/мин).

12.3 После какой термической обработки доэвтектоидной стали избыточный феррит имеет игольчатую форму? Опишите обработку. Дайте название микроструктуры.

После отжига в аустенитной области и несоблюдении режима отжига и сильном перегреве стали избыточный феррит выделяется в форме игл по границам зерен (видманштеттова структура). Перегрев может наблюдаться при нагреве намного выше критической температуры или при очень длительной выдержке при нормальной температуре. Так же помимо перегрева играет роль скорость охлаждения: ускоренное охлаждение увеличивает упругую энергию. что затрудняет образование новой фазы, поэтому рост идет в форме игл определенно ориентированных относительно решетки аустенита.

12.4 После какой обработки цементит в стали имеет округлую форму?

После сфероидизирующего отжига (отжиг при нагреве до Ас1 + 10…30С) вызывающий почти полную перекристаллизацию металлической матрицы.

12.5 В чём состоят различия процессов формирования структуры в стали при проведении обычного отжига и нормализации?

12.6 Какова движущая сила сфероидизации цементита, протекающей при сфероидизирующем отжиге стали?

Движущей силой является уменьшение поверхностной энергии. Под действием сил поверхностного натяжения карбиды дробятся на более мелкие и округляются.

13. Закалка стали, полная и неполная, влияние на свойства. Обработка холодом.

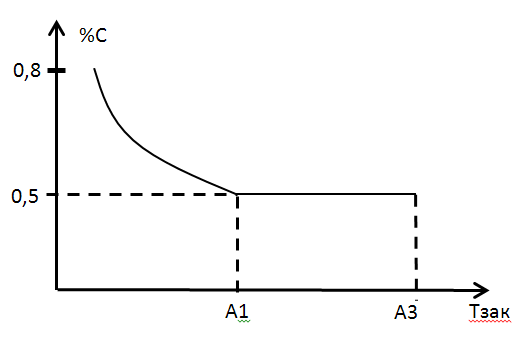

13.1 Нарисуйте график зависимости содержания углерода в мартенсите от температуры закалки для стали 50.

Сталь 50 – 0,5%С

13. 2 Почему для доэвтектоидных сталей практически не используют неполную закалку?

Так как после такой закалки образуются феррит и мартенсит, которые резко отличаются по сопротивлению пластической деформации, что отрицательно сказывается на прочности стали.

13.3 Углеродистую эвтектоидную сталь охлаждали от температуры 750 оС до комнатной температуры со скоростью а) ниже нижней критической и б) выше верхней критической. Каков химический состав фаз в каждом из этих двух случаев?

14. Отпуск стали. Фазовые и структурные превращения при отпуске углеродистой стали.

14.1 Какие фазовые и структурные превращения протекают при низком отпуске стали?

В чём отличия микроструктуры стали после среднего и высокого отпуска?

Чем сорбит отпуска отличается от сорбита закалки?

Каковы движущие силы структурных превращений, протекающих при высоком отпуске?

В чём состоит карбидное превращение при отпуске эвтектоидной стали?

II. Легированные стали. Основные легирующие элементы, микроструктура, классификация легированных сталей и термическая обработка.

Дата добавления: 2015-09-06; просмотров: 242 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Серые чугуны. | | | Структура, термическая обработка и свойства легированных сталей разного назначения. |