Читайте также:

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Общий вид детали БЗТ 0078.310.313 представляет собой тело вращения типа вала, имеющего наружные цилиндрические поверхности.

Чтобы установить функциональную роль каждого элемента и поверхности детали, следует иметь в виду, что тело с конструкторской точки зрения различают исполнительные поверхности, основные, вспомогательные базы и свободные поверхности.

Основные базы определяют положение рассматриваемой детали в сборочной единице, вспомогательные базы определяют положение присоединяемых к ним других деталей или сборочных единиц. Расположение координатных осей детали, как правило, должно совпадать с поверхностями, являющимся основными базами, поскольку именно они определяют положение данной детали в сборочной единице. Положение остальных поверхностей ориентируется относительно основных баз. Поверхность 17к6 служит для установки центра в пневмоцилиндре, по наружному конусу с углом 60° осуществляется базирование обрабатываемой детали.

Деталь центр БЗТ 0078.310.313 изготовлена из стали ШХ15, имеющая химический состав и механические свойства указанные в таблицах 1.1 и 1.2.

Таблица 1.1. – Химический состав стали ШХ15 ГОСТ 801, в %

| С | Si | Mn | Cr | P | S |

| 0,95-1,4 | 0,15-0,35 | 0,15-0,35 | 0,2 | 0,035 | 0,035 |

Таблица 1.2. – Механические свойства стали ШХ15 ГОСТ 801

| Закалка | Отпуск | GТ, МПа | GВ, МПа | δ5, % | аn, МПа | Ѱ, % | размеры сечения для заготовок | |||

| температура, С° | температура, С° | среда охлаждения | ||||||||

| нормализация | закалка | среда охлаждения | ||||||||

| 880 - 950 | масло | воздух, масло |

Конструкция детали представлена стандартными элементарными поверхностями для данного типа деталей. Изготавливается и подвергается термообработке соответствующей данной группе деталей, которые облада

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Изм.

Лист

№ докум.

Подпись

Дата

Лист

3. Определение технологичности конструкции детали КП 1-74 06 01-2ТОСПс10.ПЗ

Деталь – центр БЗТ 0078.310.313 изготавливается из легированной стали ШХ15 ГОСТ 801 и подвергается термообработке объёмной калке 57…63 HRC, что имеет большое значение в отношении коробления возможного при нагревании и охлаждении.

С точки зрения механической обработки деталь имеет следующие преимущества и недостатки в отношении технологичности. Форма и расположение поверхностей детали не вызывает особых трудностей при обработке, так как обработка производится от постоянных баз, т.е. используются центровые технологически отверстия.

Остальные поверхности детали для обработки не представляют технологических трудностей, и дают возможность производить обработку высокопроизводительными методами с применением стандартного инструмента.

Качественная оценка конструкции.

Таблица 1.3. – Определение коэффициента точности.

| Ti | ni | Tini | Ti | ni | Tini |

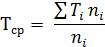

| (1.1) |

где Ti – квалитет обрабатываемых поверхностей;

ni – количество размеров или поверхностей для каждого квалитета.

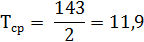

| (1.2) |

где Tср – средняя точность.

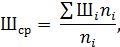

Таблица 1.4. – Определение коэффициента шероховатостей

| Шi | ni | Шi ni | Шi | ni | Шi ni |

| 0,63 | 1,26 | 6,3 | 31,5 | ||

| 3,2 | 6,4 |

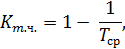

| (1.3) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

ni – количество размеров или поверхностей для каждого квалитета.

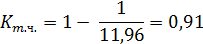

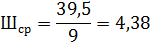

| (1.4) |

где Кш – коэффициент шероховатости;

Шср – средняя шероховатость.

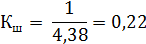

Коэффициент используемого материала

| (1.5) |

где Мq – масса детали, кг;

М3 – масса заготовки, включающая потери материала при отрезке самой заготовки, кг.

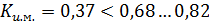

Анализируя проведённые расчеты необходимо отметить, что по коэффициенту использования материала деталь не технологична, так как

. По остальным показателям деталь является технологичной, так как

. По остальным показателям деталь является технологичной, так как

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Тип производства по ГОСТ 14.004 характеризуется коэффициентом закрепления операции  , который показывает отношение всех технологических операций, выполняемых или подлежащих выполнению к числу рабочих мест:

, который показывает отношение всех технологических операций, выполняемых или подлежащих выполнению к числу рабочих мест:

| (1.6) |

где Оi – количество операций закрепляемых за изготовлением данной детали;

Рi – количество рабочих мест, необходимых для изготовления данной детали.

Коэффициент загрузки оборудования непосредственно связан с количеством выполняемых операций на данном оборудовании, т.е. если εзi ≥ 0,5, то О = 1 или εзi < 0,5, то О = 1/ εi.

Число рабочих мест Рi определяется по числу оборудования:

| (1.7) |

где Тшт.i – штучное время i - операции;

tв – такт выпуска продукции.

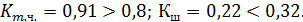

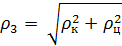

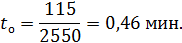

Такт выпуска продукции, мин./шт.:

| (1.8) |

где Fg –действительны годовой фонд времени работы оборудования, Fg = 2041 ч. (на 2010 г.);

n – количество смен, n = 2;

N – годовой объём выпуска деталей, N = 4500 шт.

|

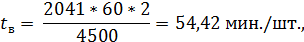

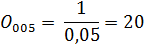

Рассчитаем коэффициент загрузки, количество операций, число рабочих мест для операции 005. Расчет для последующих операций аналогичен. Результаты вычислений сводим в таблицу 1.5.

|

Согласно ГОСТ 14.004 при ε005 = 0,11 принимаем количество операций

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

| Nопер | Тшт., мин |

| О | Р | Nопер | Тшт., мин |

| О | Р |

| 2,74 | 0,05 | 20,0 | 3,2 | 0,06 | 16,6 | ||||

| 3,75 | 0,07 | 14,3 | 2,2 | 0,04 | 25,0 | ||||

| 3,2 | 0,06 | 16,6 | 4,5 | 0,09 | 11,1 | ||||

| 2,95 | 0,06 | 16,6 | 5,9 | 0,12 | 8,3 | ||||

| 3,2 | 0,06 | 16,6 | 5,6 | 0,11 | 9,09 | ||||

| Итого | 154,2 |

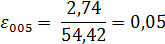

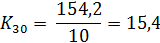

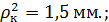

Определим коэффициент закрепления операций:

|

Согласно ГОСТ 14.004 принимаем средне серийное производство, т.е. 1≤  ≤20, 1≤15,4≤20.

≤20, 1≤15,4≤20.

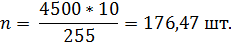

Определим количество деталей в партии для одновременного запуска.

| (1.9) |

где N – годовой объём выпуска деталей, N = 4500 шт;

а – число дней на которое необходимо сделать запас деталей, а = 10;

F – число рабочих дней в году, F = 255 дней.

|

Принимаем n = 180 шт.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Метод получения заготовки определяется назначением и конструкцией детали, материалом, техническими требованиями, серийность и экономичностью изготовления. Выбрать метод изготовления заготовки – установить способ получения, назначить припуски на механическую обработку, рассчитать размеры с указанием допусков изготовления.

Окончательное решение по выбору метода получения заготовки необходимо принимать только после технико – экономического расчёта.

Согласно базового варианта технологического процесса обработки детали - центр БЗТ 0078.310.313 01 заготовку получают из прутка, что характеризуется наличием огромных припусков на ступенчатые поверхности.

Определим экономический эффект для соответствующих вариантов заготовок, используемых для изготовления детали центр БЗТ 0078.310.313

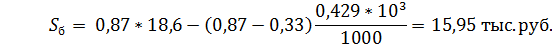

а) базовый метод

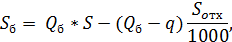

Стоимость заготовки из проката [3]:

| (1.10) |

где Qб – масса заготовки (пруток Ø32хL = 170), Qб = 0,87 кг.;

S – цена за 1 кг. металла заготовки, S = 18,6 тыс. руб.;

q – масса готовой детали, q = 8,95 кг.;

Sотх – цена 1 т. отходов, Sотх = 0,429 тыс. руб.

тогда

|

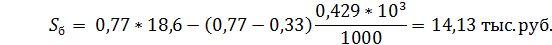

б) предлагаемый метод

Возможность усовершенствования метода получения заготовки возможна при применении заготовки диаметром 30 мм.

Стоимость [3]:

| (1.11) |

где Qб – масса заготовки, Qб = 0,77 кг;

тогда

|

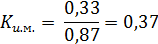

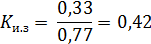

| (1.12) |

где  – масса детали,

– масса детали,  = 0,33 кг.;

= 0,33 кг.;

– масса заготовки, включающая потери материала при отрезке самой заготовки,

– масса заготовки, включающая потери материала при отрезке самой заготовки,  = 0,77 кг.

= 0,77 кг.

тогда

|

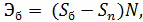

Экономический годовой эффект для соответствующих способов получения заготовок:

| (1.13) |

где Sб и Sn – стоимость заготовок соответственно базового и предлагаемого методов;

N – годовой объём выпуска деталей, N = 4500 шт.;

тогда

|

Как видно из приведённых расчётов, предлагаемый вариант получения заготовки является экономически выгодным.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Разность размеров заготовки и окончательную обработку детали определяет величина припуска, т.е. слоя металла, который должен быть удалён в процессе механической обработки.

Припуски разделяют на общие и межоперационные. Под общими понимают припуск, снимаемый в течение всего процесса обработки. Межоперационным припуском называется слой металла, который снимается при выполнении отдельной операции.

Существует три метода назначения припусков: дифференциально – аналитический метод, интегрально – аналитический метод и табличный. Наиболее точными являются первые два метода. Но в производственных условиях пользуются табличным методом, учитывая габаритные размеры, точность и шероховатость обрабатываемой поверхности, а также её геометрическую форму.

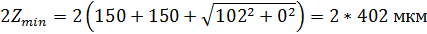

Рассчитаем дифференциально – аналитическим методом припуск на нужный диаметр 14-0,005 мм, а на остальные поверхности назначим припуски согласно методам обработки по технологическому процессу (заготовка прокат).

Расчёт припусков на обработку наружного диаметра 14-0,005 мм ведём согласно методики изложенной в [3, стр. 88 - 91] в последовательности технологического маршрута обработки. Результаты вычислений сводим в таблицу 1.6.

Суммарное значение Rz и Т принимаем по [3] Rz = 150 мкм, Т = 150 мкм. Последующие значения принимаем по [3, стр. 66 - 69].

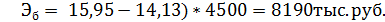

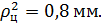

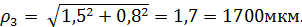

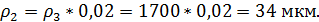

Суммарное значение пространственных отклонений:

| (1.14) |

где  – погрешность коробления,

– погрешность коробления,

– погрешность центрирования,

– погрешность центрирования,

|

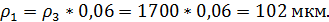

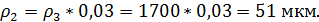

Остаточные пространственные отклонения:

Обтачивание однократное

Шлифование предварительное

Шлифование окончательное

Так как в данном случае обработка ведётся в токарном патроне и центрах, погрешность установки при черновом точении (патрон, центр) и шлифовании (в центрах) в радиальном выражении равна 0. Для этого кулачки

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

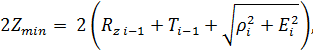

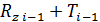

Определим минимальные значения межоперационных припусков:

| (1.15) |

где  – параметры качества поверхности штамповочных заготовок;

– параметры качества поверхности штамповочных заготовок;

– пространственное отклонение заготовки на предшествующей операции;

– пространственное отклонение заготовки на предшествующей операции;

– погрешность базирования на предшествующей операции.

– погрешность базирования на предшествующей операции.

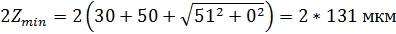

Тогда обтачивание однократное

шлифование предварительное

шлифование окончательное

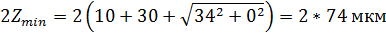

Определим расчётные размеры межоперационных припусков:

шлифование окончательное

dр = 13,995 + 0,148 = 14,143 мм

обтачивание чистое

dр = 14,143 + 0,262 = 14,405 мм

обтачивание черновое

dр = 14,405 + 0,809 = 15,209 мм

Определим минимальные и максимальные расчётные размеры: dmin, dmax с учётом допуска: диаметр 14-0,0055 мм округлим 14-0,005:

олифование окончательное

dmax3 = 13,995 + 0,005 = 14,000 мм

dmin3 = 13,995 мм

обтачивание чистовое

dmax2 = 14,143 + 0,30 = 14,443 мм

dmin2 = 14,143 мм

обтачивание черновое

dmax1 = 14,405 + 0,50 = 14,905 мм

dmin1 = 14,405 мм

заготовки

dmax3аг = 15,209 + 0,80 = 16,009 мм

dmin3аг = 15,209 мм

Определим минимальные и максимальные значения припусков:

шлифование окончательное

2  = dmin2 - dmin3 = 14,143 – 13,995 = 0,148 мм

= dmin2 - dmin3 = 14,143 – 13,995 = 0,148 мм

2  = dmax2 - dmax3 = 14,443 – 14,000 = 0,443 мм

= dmax2 - dmax3 = 14,443 – 14,000 = 0,443 мм

шлифование предварительное

2  = dmin1 - dmin2 = 14,405 – 14,143 = 0,148 мм

= dmin1 - dmin2 = 14,405 – 14,143 = 0,148 мм

2  = dmax1 - dmax2 = 14,905 – 14,443 = 0,462 мм

= dmax1 - dmax2 = 14,905 – 14,443 = 0,462 мм

обтачивание окончательное

2  = dmin3аг - dmin1 = 15,203 – 14,405 = 0,804 мм

= dmin3аг - dmin1 = 15,203 – 14,405 = 0,804 мм

2  = dmax3аг - dmax1 = 16,008 – 14,905 = 1,104 мм

= dmax3аг - dmax1 = 16,008 – 14,905 = 1,104 мм

На основании данных расчётов построим схему графического расположения припусков и допусков в обработке диаметра 14-0,005 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

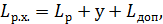

| Технологи- ческие переходы обработки | Элементы припусков, мкм | Расчётный припуск,  , мкм , мкм

| Расчетный размер dр, мм | Допуск, мкм | Предельный размер, мм | Предельное значени припуска, мкм | ||||

|

|

| dmin | dmax | 2

|

| ||||

| Заготовка | 15,209 | 15,209 | 16,009 | - | - | |||||

| Обтачивание черновое |

| 14,405 | 14,405 | 14,905 | ||||||

| Обтачивание чистовое |

| 14,143 | 14,413 | 14,443 | ||||||

| Шлифование окончательное | - | - | - |

| 13,995 | 5,5 | 13,995 | 14,400 | ||

| Итого |

Таблица 1.6. – Результаты вычислений.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Расчёт режимов резания ведётся одновременно с заполнением операционных карт технологического процесса. Методика расчёта изложена в справочной литературе. Существует несколько методов определения режимов резания: расчётно – аналитический и табличный. На операцию 010 определим режимы резания расчётно – аналитическим методом, а на остальные операции назначим режимы резания согласно справочной литературы. Результаты расчётов сведём в таблицу 1.7.

Операция 010.

Первая установка. Точить диаметр 26 мм.

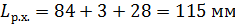

а) длина рабочего хода:

| (1.16) |

где Lр.х – длина резания, Lр = 84 мм;

у – длина подвода, врезания и перебега, у = 3 мм;

Lдоп – дополнительная длина, вызванная особенностями инструментальной наладки, Lдоп = 28мм.

тогда

|

б) определим стойкость инструмента [11]

Тр = 150 мин

в) определим рекомендуемые подачи [11]

Sz = 0,2 мм/зуб

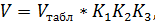

г) расчёт скорости резания

| (1.17) |

где Vтабл – табличная скорость резания, Vтабл = 95 м/мин;

К1 – коэффициент, зависящий от размеров обработки, К1 = 1 мм;

К2 – коэффициент, зависящий от твёрдости обрабатываемого материала, К2 = 0,8 мм;

К3 – коэффициент, зависящий от стойкости и материала инструмента, К3 = 1,2 мм.

|

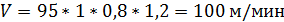

д) расчёт частоты вращения

| (1.18) |

где V – скорость резания, м/мин;

D – диаметр заготовки, мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

|

По паспорту станка принимаем n = 1250 мин-1

тогда

V = 98,1 м/мин

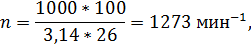

е) определение основного времени

| (1.19) |

где Lр.х – длина рабочего хода;

S – подача на один оборот шпинделя.

|

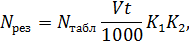

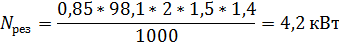

е) определение мощности, кВт

| (1.20) |

где Nтабл – табличное значение мощности, Nтабл = 0,85 кВт;

К1 и К2 – коэффициенты, зависящие от режимов обработки.

|

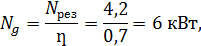

С учётом коэффициента полезного действия станка ƞ = 0,7 мощность двигателя должна быть не менее

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Техническое нормирование времени в условиях массового и серийного производства устанавливается аналитическим методом.

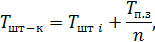

В серийном производстве определяется норма штучно – калькуляционного времени [3, стр. 197 - 220]

| (1.21) |

где Тшт – штучное время i – той операции;

Тп.з – подготовительно – заключительное время;

n – количество деталей в настроечной партии, n = 180 шт.

Определим норму штучно – калькуляционного времени для операции 010, результаты вычислений сводим в таблицу 1.8. Определение нормы времени для последующих операций аналогичен.

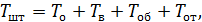

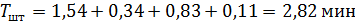

а) штучное время операции 010 токарной с ЧПУ:

| (1.22) |

где То – основное время обработки детали, То = 1,54 мин;

Тв – вспомогательное время, мин;

Тоб – время на обслуживание рабочего места, мин;

Тот – время на отдых и личные надобности, мин.

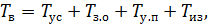

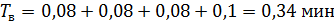

б) вспомогательное время операции 010:

| (1.23) |

где Тус – время на установку и снятие детали, Тус = 0,08 мин;

Тз.о – время на закрепление и открепление детали, Тз.о = 0,08 мин;

Ту.п – время на управление станком, Ту.п = 0,08 мин;

Тиз – время на измерение, Тиз = 0,1 мин.

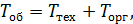

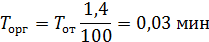

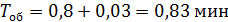

в) время на обслуживание рабочего места:

| (1.24) |

где Ттех – время на техническое обслуживание рабочего места, Ттех = 0,8 мин;

Торг – время на организацию рабочего места, мин.

| (1.25) |

где Тот – время на отдых, Тот = 0,11 мин.

тогда

| |

| |

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 1-74 06 01-2ТОСПс10.ПЗ |

Дата добавления: 2015-10-13; просмотров: 95 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ВВЕДЕНИЕ | | | РАЗРАБОТАННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА |