Читайте также:

|

Октаоксид триурана (закись-окись) удобно получать термическим разложением полиуранатов аммония при температуре выше 600 °С.

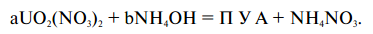

К полиуранатам аммония относят класс соединений урана с общей формулой (NH4)xUyOz. Получают полиуранаты аммония осаждением из раствора уранилнитрата по реакции:

Причем природа получаемого осадка зависит от соотношений исходных компонентов, т. е. от отношения a/b:

При действии аммиака на соли уранила выделяется осадок переменного состава – полиуранат аммония. Наиболее пригоден к использования ПУА состава (NH4)2U4O13 он представляет собой крупные, хорошо фильтрующиеся, кристаллы.

Процесс денитрации УНГ сухим способом можно также проводить не только в аппаратах кипящего слоя, но и в пламенном реакторе, где необходимое для разложения УНГ тепло подводится к факелу путем сжигания природного газа, или в плазмотронах с электродуговым или высокочастотным разрядом. Однако все «сухие» методы из-за большой эндотермичности процесса (∆ H573=590 KДж/моль) встречают трудности в промышленной эксплуатации из-за высокой энергоемкости, т. к. требуют постоянного подвода большого количества тепла.

В отличие от «сухих», «мокрые» методы наиболее экономичные и дают лучший качественный продукт.

Мокрый метод. В основе «мокрых» методов лежит технология осаждения из нитратных растворов полиуранатов аммония (ПАУ) аммиаком, АУТК растворами соды, возможно также осаждения пироксида, оксалата 4% и 6%валентного урана, прокалка которых (после обезвоживания) при температуре 600–800 °С позволяет получить U3O8, а в восстановительной атмосфере UO2.

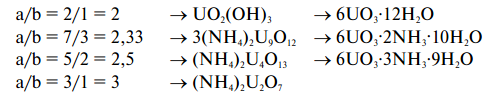

Рисунок 7 – Технологическая схема получения закиси-окиси урана

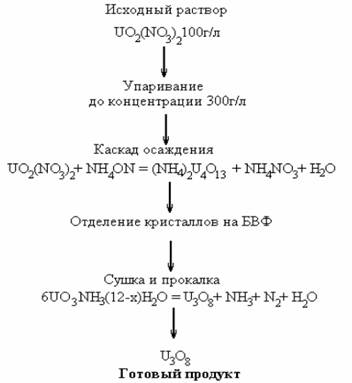

Рисунок 8 – Аппаратурно-технологическая схема производства U3O8

Технологическая цепочка состоит из трёх отделений: упаривание уранилнитрата, осаждения полиураната аммония, сушки и прокалки ПУА до закиси-окиси урана.

Отделение упаривания уранилнитрата. Раствор UO2(NO3)2 c начальной концентрацией 100 г/л упаривается в выпарном аппарате до концентрации 300 г/л. После упаривания раствор необходимо поддерживать в подогретом состоянии, во избежание кристаллизации. Выпарной аппарат снабжен теплообменником, для конденсации освободившейся воды.

Отделение осаждения. Упаренный и подогретый раствор подаётся на каскад осаждения. Каскад состоит из двух основных аппаратов. В первом осаждается более 90% урана, второй служит для доосаждения. Температура в аппаратах поддерживается на уровне 60°С паровыми рубашками. Осаждение ведут путём приливания раствора аммиака NH4OH. Чем ниже скорость подачи аммиака и интенсивнее перемешивание, тем более плотным получается диуранат аммония, тем выше насыпной вес конечных оксидов урана. После осаждения осветлённый раствор NH4NO3 с верхней части реакторов, а пульпа содержащая осадок полиураната аммония идет на отделения от остатков влаги на барабанный вакуумный фильтр.

Отделение сушки и прокаливания ПУА до закиси-окиси урана. После отделения полиураната аммония на барабанном вакуумном фильтре от жидкости, влажные кристаллы поступают на сушку. Сушка производится при температуре 150–180 °С, необходимо отметить что при температуре 200 °С, полиуранат начинает разрушаться с выделением окислов азота и образованием триоксида урана. Сушку проводят в барабанной вращающейся печи. После сушильной печи обезвоженный полиуранат аммония попадает в прокалочную печь, где происходит полное разложение полиураната аммония до закиси-окиси урана. Температура в прокалочной печи поддерживается в пределах 650–700 °С. Обе печи снабжены системой отдува газообразных продуктов.

При сушке и прокалке ПУА образуются смеси газов: пары воды, аммиак, оксиды азота. Все эти газы отдуваются из печей и поступают на мокрый абсорбер, где происходит их растворение в растворе нитрата аммония. Нитрат аммония поступает в абсорбер с реакторов осаждения.

Основной недостаток рассмотренной схемы получения закиси-окиси урана является утилизация большого количества растворов нитрата аммония загрязнённого ураном.

К положительным качествам схемы можно отнести большую производительность, непрерывность процесса, возможность регулирования размеров кристаллов и насыпной вес закиси-окиси урана.

Дата добавления: 2015-08-21; просмотров: 431 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Промышленное производство триоксида урана из растворов уранилнитрата | | | Сухой метод получения тетрафторида урана |