Читайте также:

|

МАТЕРИАЛОВ

Таблица 2 - Стоимость комплектующих элементов на одно изделие

| Наименование элементов | Количество | Цена (в руб.) | Сумма (в руб.) |

| 1. Швеллер | |||

| Итого: |

Для расчета стоимости сварочных материалов произведем предварительный их выбор и расчет их количества.

Общие принципы выбора сварочных материалов характеризуются следующими основными условиями:

- обеспечение требуемой эксплуатационной прочности сварного соединения, т.е. определяемого уровня механических свойств материала шва в сочетании с основным металлом;

- обеспечение необходимой сплошности металла шва (без пор и шлаковых включений или с минимальными размерами и количеством указанных дефектов на единицу длины шва);

- отсутствием горячих трещин, т.е. получением металла шва с достаточной технологической прочностью;

-получением комплекса специальных, свойств металла, шва (жаропрочности, жаростойкости, коррозионной стойкости).

Выбор сварочных материалов производится в соответствии с принятым способом сварки.

Выбор и обоснование конкретных типов и марок сварочных материалов следует произвести на основании литературных источников с учётом требований.

В картах технологического процесса для каждой технологической операции (сборка на прихватках, сварка), необходимо указать виды, марки, стандарт на виды и марки, сварочных материалов.

При ручной дуговой сварке конструкционных углеродистых и легированных сталей выбор электродов производится по ГОСТ 9467-75, который предусматривает два класса электродов. Первый класс - электроды для сварки углеродистых и легированных сталей, -требования к которым установлены по механическим свойствам наплавленного металла и содержанию, в нём серы и фосфора. Второй класс регламентирует требования к электродам для сварки легированных теплоустойчивых сталей и классифицируется по химическим свойствам наплавленного металла шва.

ГОСТ 10052-75 устанавливает требования к электродам для сварки высоколегированных сталей с особыми, свойствами. Выбор электродов для сварки этих сталей производится по этому ГОСТу.

В курсовом проекте по дисциплине «Проектирование сварных конструкций» были рассмотрены следующие данные:

Масса наплавленного металла

= 12 кг.

= 12 кг.

Расход электродов при ручной дуговой сварке

Gэл = 17,4 шт

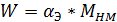

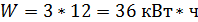

Если известна масса наплавленного металла МНМ одного метра шва,то расход электроэнергии W, кВт·ч, можно вычислить из удельного расхода электроэнергии по формуле:

Для укрупнённых расчётов величину aэ можно принимать равной:

- при сварке на переменном токе, кВт·ч/кг 3...4;

- при многопостовой сварке на постоянном токе, кВт·ч/кт

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

- при автоматической сварке на постоянном токе, кВт·ч/кг 5...8;

- под слоем флюса, кВт·ч/к 3...4.

(1)

где aэ - удельный расход электроэнергии на 1 кг наплавленного металла, кВт·ч/кг.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Все расчетные данные свести в таблицу 5.

Таблица 5 - Сводная таблица расхода материалов

| Наименование сборочной единицы | Программа | Расход материала на узел, кг | Расход электро энергии на узел, кВт*ч | Расход материалов на программу, кг | Расход электро энергии на программу кВт*ч |

| электроды | электроды | ||||

| Балка | 17,4 |

Расчет стоимости сварочных материалов, производится в таблице 6.

Таблица 6 - Стоимость сварочных материалов на одно изделие

| Наименование материалов | Цена (руб.) | Норма расхода на одно изделие | Сумма на одно изделие (руб.) | Сумма на программу выпуска (руб.) |

| 1. Электроды | 17,4 | |||

| Итого: | - | - |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

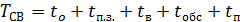

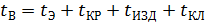

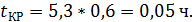

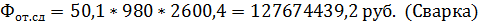

Общее время на выполнение сварочной операции Тсв, час, состоит из нескольких компонентов и определяется по формуле:

ТCВ = 40,77+4,08+0,088+2,44+2,8=50,1 ч.

(2)

где tп.з. - подготовительно-заключительное время;

tо - основное время;

tв - вспомогательное время;

tобс - время на обслуживание рабочего места;

tп - время перерывов на отдых и личные надобности.

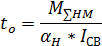

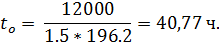

Основное время – это время на непосредственное выполнение сварочной операции. Оно определяется по формуле:

(3)

где  - коэффициент наплавки, г/А·час;

- коэффициент наплавки, г/А·час;

Iсв - сила сварочного тока, А;

- масса наплавленного металла, г.

- масса наплавленного металла, г.

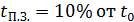

Подготовительно-заключительное время включает в себя такие операции как получение производственного задания, инструктаж, получение и сдача инструмента, осмотр и подготовка оборудования к работе и т.д. При его определении общий норматив времени tп.з. делится на количество деталей, выпущенных в смену. В курсовой работе примем:

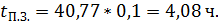

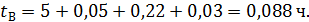

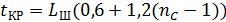

Вспомогательное время включает в себя время на заправку кассеты с электродной проволоки tэ, осмотр и очистку свариваемых кромок tкр, очистку

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

При автоматической сварке во вспомогательное время входит время на заправку кассеты с электродной проволоки. Это время можно принять равным tэ=5мин.

Время зачистки кромок или шва вычисляют по формуле:

(6)

где nс - количество слоёв при сварке за несколько проходов;

Lш - длина шва в метрах.

Время на установку клейма, tкл принимают 0,03 мин на 1 знак.

Время на установку, поворот и снятие изделия, tизд зависит от его массы (таблица 7).

Таблица 7 - Норма времени на установку, поворот и снятие изделия в зависимости от его массы

| Элементы работ | Вес изделия, кг | |||||||

| до 40 | до 50 | до 100 | ||||||

| Время, мин | ||||||||

| вручную | Краном | |||||||

| Установить, повернуть, снять сборочную единицу и отнести на место складирования | 1,30 | 3,00 | 4,30 | 6,00 | 5,20 | 6,30 | 8,40 | |

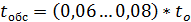

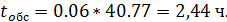

Время на обслуживание рабочего места включает в себя время на установку режима сварки, наладку автомата, уборку инструмента и т.д.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

(7)

Время перерывов на отдых и личные надобности зависит от положения, в котором сварщик выполняет работы. При сварке в удобном положении tп = 0,07·tо.

Будем считать, что рассчитанные трудоемкости работ являются оперативным временем, т.е. временем, затрачиваемым непосредственно на выполнение работы. Однако, как известно, существуют еще и другие виды затрат рабочего времени, связанные с подготовкой рабочего к выполнению работ и завершением работы. Отразим структуру затрат рабочего времени в таблице 8.

Таблица 8 - Расчет оперативного времени по операциям

| № | Статья | % от То | Рабочее место и выполняемые операции | ||

| То | Сварочная | Слесарная | Сборка | ||

| 1. | Время основное | - | 40,77 | 8,5 | 26,9 |

| 2. | Время вспомогательное | - | 0,088 | 0,018 | 0,05 |

| 3. | Время обслуживания | 2,44 | 0,5 | 1,6 | |

| 4. | Время на отдых и личные надобности | 2,8 | 0,6 | 1,8 | |

| 5. | Время подготовительно-заключительное | 4,08 | 0,8 | 2,6 | |

| 6. | Норма штучного времени | ∑ | 50,1 | 10,4 | 32,9 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

РАБОЧИХ МЕСТ

Требуемое количество оборудования рассчитывается по данным техпроцесса.

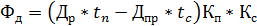

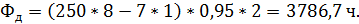

Определяем действительный фонд времени работы оборудования Фд, ч, по формуле:

(8)

где: Др - число рабочих дней;

Дпр - число предпраздничных дней;

tп - продолжительность смены, час;

tc - число часов, на которое сокращен рабочий день перед праздниками (tc=1час);

Кпо=0,95 - коэффициент, учитывающий простои оборудования в ремонте;

Кс - число смен.

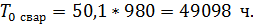

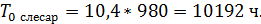

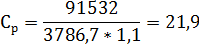

Определяем общую трудоёмкость, программы То, н-ч, сварных конструкций по операциям техпроцесса:

(9)

где Тшт. - норма штучного времени сварной конструкции по операциям техпроцесса, мин;

В - годовая программа, шт.

Результаты расчётов сводим в таблицу 9.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Наименование сварных конструкций | Наименование операций | Норма штучного времени, Тшт,мин | Программа, В, шт | Трудоёмкость, Т, н-ч |

| Основная сварная конструкция | Сборочная | Тшт.сб. =32,9 | ||

| Сварочная | Тшт.св.=50,1 | |||

| Слесарная | Тшт.сл. =10,4 | |||

| Итого: |

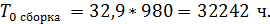

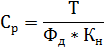

Рассчитываем количество оборудования Ср по операциям техпроцесса:

(10)

где Т - трудоёмкость программы по операциям, н-ч;

Кн - коэффициент выполнения норм (Кн = 1,1... 1,2).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

ФОНДА ЗАРАБОТНОЙ ПЛАТЫ

Состав работающих в сборочно-сварочном цехе подразделяется на следующие группы:

- производственные рабочие, т.е. непосредственно выполняющие технологические операции по изготовлению продукции (разметчики металла, резчики металла, станочники, сборщики, сварщики, грунтовщики и другие рабочие, производящие окончательную отделку готовой продукции цеха)

- вспомогательные рабочие, выполняющие операции по обслуживанию технологического процесса. К этой группе относят наладчиков оборудования и рабочих по ремонту оборудования, приспособлений и инструмента; электромонтеров; подносчиков и других транспортных рабочих; рабочих цеховых складов и кладовых; уборщиков производственных помещений; разнорабочих и других подсобных рабочих

- инженерно-технические работники (ИТР), т. е. выполняющие техническое руководство производственными процессами либо занимающие должности инженера или техника

- служащие, т. е. счетно-конторский персонал (СКП), выполняющий различные работы в цеховой конторе и бухгалтерии, в конструкторском и технологическом бюро и т. п.

- младший обслуживающий персонал (МОП), в состав которого входят рассыльные, вахтеры, гардеробщики, уборщики и т. п.

Поскольку при составлении проекта цеха в большинстве случаев наиболее детально разрабатывается технологическая его часть, то точнее может быть определен качественный и количественный состав производственных рабочих. Состав остальных групп работающих обычно определяется приближенно.

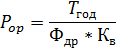

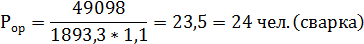

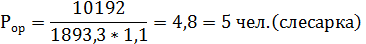

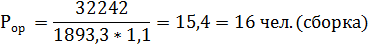

Определяем численность производственных рабочих (сборщиков, сварщиков). Численность основных рабочих Рор, определяется для каждой операции по формуле:

(11)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

где Тгод - годовая трудоёмкость программы по операциям, н-ч;

ФДР - действительный годовой фонд рабочего времени одного рабочего, ч;

Кв - коэффициент выполнения норм выработки (1,1... 1,3).

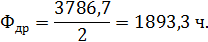

(12)

где ФД - действительный фонд времени работы оборудования;

Кс – число смен.

Число рабочих округляется до целого числа с учетом количества оборудования.

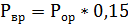

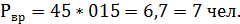

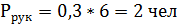

Определяем численность вспомогательных рабочих Рвр, по формуле:

(13)

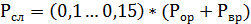

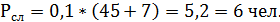

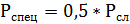

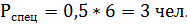

Определяем численность служащих Рсл, по формуле:

(14)

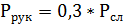

В том числе численность руководителей (мастеров) Ррук, по формуле:

Определяем численность специалистов (технологов) Рспец, по формуле:

(16)

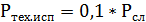

Определяем численность технических исполнителей (табельщиков) Ртех.исп., по формуле:

(17)

Определяем численность контролеров Рконтр., по формуле:

(18)

На основании выполненных расчетов заполняется таблица 10.

Графа «принятое количество» заполняется путем округления расчетной численности в большую сторону с учетом того, что каждый работник может быть перезагружен на 5%. То есть, если расчетная численность равна 10,34 то данное число необходимо округлить до 10,34/1,05 = 9,84, то есть до 10.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Категория | Расчетное количество | Принятое количество |

| 1. Основные рабочие, в том числе - сборщик - сварщик - слесарь | 15,4 23,5 4,8 | |

| 2. Вспомогательные рабочие | 6,7 | |

| 3. Служащие всего (сумма пунктов 3.1-3.4): | ||

| 3.1 Руководители (мастера) | 1,8 | |

| 3.2 Специалисты (технологи) | ||

| 3.3 Технические исполнители (табельщик) | 0,6 | |

| 3.4 Контроль качества продукции (контролер) | 0,6 | |

| Итого: списочная численность персонала |

При расчете фонда заработной платы исходим из того, что труд основных рабочих оплачивается по сдельной форме, а для оплаты труда остальных категорий персонала используется повременная система (расчет оформляется в виде таблицы 11, ТС1 – тарифная ставка 1 разряда).

Таблица 11 – Должностные оклады для работающих-повременщиков

| Должность, профессия | Должностной оклад к тарифной ставке 1 разряда | Сумма, руб. (ст.2*ТС1) |

| 1. Вспомогательные рабочие | 5,8 | |

| 2. Руководители (мастера) | 8,3 | |

| 3. Специалисты (технологи) | 7,7 | |

| 4. Технические исполнители (табельщик) | 7,1 | |

| 5. Контроль качества продукции (контролер) | 5,6 |

Исходя из сумм должностных окладов рассчитываем фонд оплаты труда для работающих-повременщиков. Расчет сведем в таблицу 12.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Должность, профессия | Количество принятое, чел. | Оклад, руб. | Заработная плата за год, руб. (п.2*п.3*Т) |

| 1. Вспомогательные рабочие | |||

| 2. Руководители (мастера) | |||

| 3. Специалисты (технологи) | |||

| 4. Технические исполнители (табельщик) | |||

| 5. Контроль качества продукции (контролер) | |||

| Итого: | - |

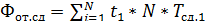

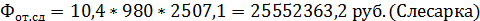

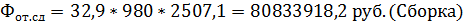

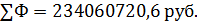

Расчет фонда оплаты труда рабочих- сдельщиков рассчитывается как сумма фондов оплаты труда по операциям сварки, сборки, слесарной.

(19)

где: t i - время на i-ю операцию, час;

N - объем выпуска;

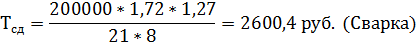

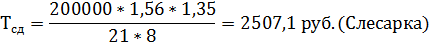

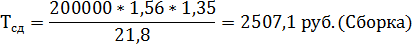

TCД.i - часовая тарифная заработная плата сдельщика по установленному разряду. Рассчитывается исходя из месячного фонда рабочего времени 21 рабочий день, действующей на данный момент тарифной ставки первого разряда, тарифных и повышающих коэффициентов (значение разрядов по операциям указано в исходных данных). Тсдi рассчитывается для каждой операции

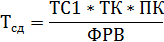

(20)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Таблица 13 - Тарифная сетка

| Разряд | |||||

| Тарифный коэффициент | 1,00 | 1,16 | 1,35 | 1,56 | 1,72 |

| Повышающий коэффициент | 1,16 | 1,16 | 1,55 | 1,35 | 1,27 |

Общий фонд заработной платы рабочих рассчитывается как сумма фонда оплаты труда основных рабочих и фонда оплаты труда вспомогательных рабочих. Фонд заработной платы цеховых ИТР определяется исходя из таблицы 12 (технологи, контролеры и мастеровой состав). Фонд оплаты труда работников заво доуправления определяется как сумма фондов оплаты труда категорий ИТР, не отнесенных к цеховым.

Таблица 14 - Расчет суммарного фонда оплаты труда различных категорий работающих

| Категория персонала | Общий фонд заработной платы (ФЗП) | Доплаты | Сумарный фонд оплаты труда | |||

| Премия | Премия за выполнения задания | Выплаты из фонда мат. поощрения | Индексиро-вание | |||

| Рабочие | ||||||

| Цеховые ИТР | ||||||

| Работники заводоуправления | ||||||

| Итого: |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

1. Подоходный налог – 12% от начисленной суммы;

(21)

2. Пенсионные взносы – 1% от начисленной суммы;

(22)

3. Профсоюзные взносы – 1% от начисленной суммы;

(23)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Разраб. |

| Провер. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Лит. |

| Листов |

6.1 Расчет стоимости оборудования (в рублях). Расчет стоимости оборудования оформляется в таблице 16.

Таблица 15 - Расчет балансовой стоимости оборудования

| Вид оборудования | Количество оборудования. Ср. | Балансовая стоимость оборудования | Общая стоимость руб. |

| 1. Сварочный аппарат | |||

| 2. Молоток шлак отделитель | |||

| 3. Щетка по металлу | |||

| Итого: |

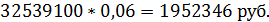

6.2 Стоимость производственного инвентаря = 6% от стоимости оборудования (сумма расчетов в п.6.1)

(24)

6.3 Стоимость транспортных средств определяется исходя из численности основных рабочих в расчете на 1 транспортное средство на 35 человек.

Примем балансовую стоимость одного транспортного средства равной 270.000 тыс. руб.

На 45 рабочих необходимо 2 транспортных средств общей стоимостью 64000000 руб.

6.4 Стоимость здания цеха =

Объем здания =

Примем стоимость одного м. куб. 600000 руб.

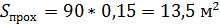

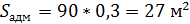

Площадь цеха =

Sпр = производственная площадь

Sнорм = принимаем 2 м2

Sпрох = 15% от Sпр

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

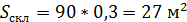

Sскл = 30% от Sпр

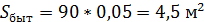

Sбыт = 5% от Sпр

Высоту цеха принимаем 6 метров.

Дата добавления: 2015-10-31; просмотров: 63 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ПРИГЛАШЕНИЕ МИСТЕРУ ХИЧКОКУ | | | Общая стоимость основных производственных средств Соф |