Читайте также:

|

ВСТУП

фіваіваіва

1 ВИРОБНИЧО- ТЕХНОЛОГІЧНА ЧАСТИНА

Коротка характеристика виробу

В конструкціях багатьох механізмів використовують зубчасті передачі. В машинобудуванні виготовлення шестерень вважається відповідальною операцією. Від її результатів залежить функціональність обладнання, в конструкції якого присутні зубчасті передачі. Найменша похибка при виробництві призведе до виходу техніки з ладу, що слугуватиме причиною простою і не виробничих матеріальних затрат на відновлення деталі.

Дана деталь працює в умовах динамічних навантажень, зношування, тертя, тому повинна забезпечити твердість серцевини 36 – 40 HRC і найголовніше – твердість поверхні 58 – 60 HRC.

1.2 Вибір матеріалу та його обґрунтування

При виборі матеріалу для виготовлення шестерень необхідно враховувати його ціну, оброблюваність, прогартовуваність і деформацію шестерень під час термічної обробки. Так як основним елементом шестерні є зуб, то вибраний матеріал і методи зміцнення повинні забезпечити високу контактну і втомну міцність, міцність при згині, ударі і зносостійкість зубів.

Для виготовлення шестерні трансмісії трактора можна рекомендувати марки сталі, що піддаються хіміко-термічній обробці, а саме – цементації. Частіше за все застосовують сталі марок 20Х, 25ХГТ, 30ХГТ тощо.

Сталь 20Х призначена для виготовлення втулок, шестерень, обойм, важелів та інших цементованих деталей, від яких вимагається висока міцність, в’язка серцевина і висока поверхнева твердість, працюючих в умовах зношування та тертя. Хімічний склад: 0,17 – 0,23 %С, 0,17…0,37 % Si, 0,5…0,8 %Mn, 0,7…1,0 % Cr. Цементація при температурі 920-950 ºС. Гартування при температурі 800-860 ºС, в маслі. Відпуск – 190 ºС, масло. Твердість поверхні 55 – 63 HRC.

Сталь 25ХГТ призначена для виготовлення нагружених зубчастих коліс та інших деталей, твердість яких більше 59 HRC. Хімічний склад: 0,22…0,29 %С, 0,17…0,37 %Si, 0,80…1,10 %Mn, 1,00…1,30 % Cr і 0,03…0,09 % Ti. Цементація при температурі 920-950 ºС. Гартування при температурі 840-860 ºС, масло. Відпуск 190-210 ºС, повітря. Твердість поверхні 57-63 HRC. Дана сталь через наявність Ti є спадково дрібнозерниста.

Сталь 30ХГТ застосовується для виготовлення покращених і цементованих деталей, від яких вимагається висока міцність, в’язка серцевина і висока поверхнева твердість, працюючих при великих швидкостях і підвищених тисках під дією ударних навантажень. Хімічний склад: 0,24 – 0,32 %С, 0,17…0,37 %Si, 0,80…1,10 %Mn, 1,00…1,30 % Cr і 0,03…0,09 % Ti. Цементація при температурі 900-925 ºС. Гартування при температурі 840-860 ºС, в маслі. Відпуск 180-200 ºС, масло. Твердість поверхні 57-63 HRC. Дана сталь через наявність Ti є спадково дрібнозерниста.

Отже, аналізуючи всі вище перераховані марки сталей найбільш перспективною для виготовлення шестерні трансмісії трактора є сталь 30ХГТ. Сталі марок 20Х і 25ХГТ не задовольняють умов використання деталі, через малий вміст вуглецю, що не дасть 36-40 HRC твердості серцевини деталі. Марка 30ХГТ задовольняє умови використання деталі, тому що після хіміко-термічної обробки дасть необхідну твердість поверхні (58-60 HRC) і твердість серцевини (36-40 HRC). Також сталь даної марки є спадково дрібнозерниста, що під час проведення термічної обробки дозволить зекономити кошти на нагріванні деталей.

1.3 Розробка маршрутної технології

Для виготовлення даного виробу доцільно використовувати сортовий прокат круглого перерізу. В такому випадку маршрутна технологія може мати такий вигляд:

1) Відрізка заготовки (заготівельна дільниця);

2) Попередня механічна обробка (механічна дільниця);

3) Термічна обробка (термічна дільниця);

4) Кінцева механічна обробка (механічна дільниця).

1.3 Вибір і розробка технологічного процесу термічної обробки

1.4.1 Вибір і обгрунтування технологічного процесу термічної обробки

Враховуючи вибрану марку сталі (30ХГТ) для отримання необхідних властивостей (твердість поверхні – 58…60 HRC, серцевини – 36…40 HRC) вироби потрібно піддати термічній обробці, яка полягає в цементації (газова), гартуванні і низькому відпуску.

1) Цементацію доцільно здійснювати при 900 - 925 ºС. Цей процес полягає в дифузійному насиченні поверхневого шару вуглецем. Так як цементація газова використовуємо ендогаз з додаванням  10% природного газу або метану. Беручи до уваги те, що вибрана сталь є спадково дрібнозернистою (через наявність Ti), то доцільно здійснити підстужування до температури гартування.

10% природного газу або метану. Беручи до уваги те, що вибрана сталь є спадково дрібнозернистою (через наявність Ti), то доцільно здійснити підстужування до температури гартування.

2) Гартування: температура 840 – 860 °С, що на (15…35) °С вище за точку Ас3 [1], охолодження в маслі;

3) Низький відпуск: температура 200ºС, охолодження в маслі.

1.4.2 Розробка технологічних параметрів термічної обробки

Газова цементація для сталі 30ХГТ здійснюється при температурі 925°С в газовому карбюризаторі. Загальна тривалість нагрівання деталей τзаг при цементації складається з часу нагрівання до заданої температури τн і часу витримки при цій температурі τв, тобто:

τзаг= τн + τв (1)

Для виробів з перерізом до 100 мм тривалість нагрівання τн до температури цементації визначаємо за формулою:

τн=k1k2W, (2)

де k1 – коефіцієнт нагрівального середовища, хв./см2;

k2 – коефіцієнт рівномірності нагрівання;

W – геометричний показник виробу, см.

Для легованих сталей k1 = 45 хв./см2. Враховуючи, що нагрівання під цементацію планується проводити з усіх сторін у шахтній цементаційній печі, то k2 = 1,4.

Геометричний показник виробу W визначається за формулою:

де D – зовнішній діаметр, см;

d – внутрішній діаметр, см;

l – довжина циліндра, см.

Підставляючи відповідні значення величин у формулу (2), знаходимо тривалість нагрівання τн до температури цементації:

τн= 45*1,4*0,72 = 45,3 хв

Для цементування час витримки визначаємо за швидкістю насичення на потрібну нам товщину цементованого шару, таким чином:

де  товщина цементованого шару, мм;

товщина цементованого шару, мм;

середня швидкість цементування, мм/год.

середня швидкість цементування, мм/год.

Підставляємо значення у формулу (4):

Отже, загальна тривалість операції цементування τзаг складе:

τзаг= 45,3+240=285,3 хв =4 год 45 хв

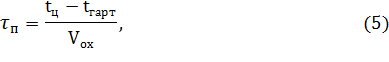

Далі йде підстужування до температури гартування (850 °С). Швидкість підстужуванн визначаємо за номограмою Блантера, таким чином вона становить 8 град/с. Тоді можемо знайти тривалість підстужування  :

:

де  температура цементації, °С;

температура цементації, °С;

температура гартування, °С.

температура гартування, °С.

Підставляємо значення у формулу (5):

Час охолодження τох під час гартування можна визначити, якщо знати швидкість охолодження, але остання сама змінюється вході процесу. Швидкість охолодження Vох для температурного інтервалу від температури гартування до 500 °С з достатньою точністю можна визначити за номограмою Блантера.

За номограмою Блантера швидкість охолодження Vох в центрі виробу в інтервалі,,температура гартування – 850 °С ” визначається в залежності від форми (l/D), діаметра D виробу та охолоджувального середовища (в даному випадку – масло):

Vох = 130°С / с.

У загальному вигляді час охолодження τох під час гартування розраховують за формулою:

де tгарт – температура нагріву для гартування, °С;

Vox – швидкість охолодження в середовищі (визначають за номограмою Блантера), °С/c.

Отже,

Наступна операція – низький відпуск шестерні трансмісії трактора. Здійснюється при температурі 200 °С в масляній ванні. Тривалість нагрівання плоскої плашки до температур відпуску tH орієнтовано можна визначити за таблицею [2] з урахуванням температури відпуску (для даного випадку 200 ºС), нагрівального середовища (в електропечі з повітряним середовищем) і геометричного показника деталі W (W=0,72см). Орієнтовно тривалість нагрівання плоскої плашки до температури відпуску tH становить біля 18 хв.

Тривалість витримки при температурах нижче 300 °С визначають з розрахунку 120 хв + 1 хв на 1мм умовної товщини деталі. Таким чином тривалість витримки для шестерні трансмісії трактора становитиме:

τв = 120 + 73=193хв.

Загальну тривалість операцій низького відпуску τзаг знаходимо за формулою (1):

τв = 18+193 = 211хв  3год 31хв

3год 31хв

1.4.3 Кінцева структура і властивості деталі

Сталь 30ХГТ – це доевтектоїдна сталь, яка містить 0,24 – 0,32 %С, тобто початкова структура являє собою суміш фериту та перліту (Ф+П).

Після нагрівання під хіміко-термічну обробку (цементацію) структура буде аустенітною (А), тобто пройде перетворення (Ф+П)→А.

Через те, що після хіміко-термічної обробки ми будемо проводити гартування при 840-860ºС та низький відпуск при 180 - 200 ºС, то кінцева структура деталей буде являти собою мартенсит відпуску (М) з залишковим аустенітом (А) та карбідами, серцевина – сорбіт (С) + троостит (Т). Саме така структура повинна забезпечити оптимальні характеристики твердості (як поверхні так і серцевини), міцності та зносостійкості.

1.4.4 Контроль якості виробу

В якості кінцевого контролю виробів доцільно проводити:

1) Зовнішній огляд на відсутність поверхневих дефектів, в тому числі гартувальних тріщин (100%);

2) Вимірювання твердості деталей на приладі ТК. Твердість повинна складати 58 – 60 HRC;

3) Перевірка товщини цементованого шару зразків (за допомогою дослідження під мікроскопом)

4) Контроль короблення (100%).

ЛІТЕРАТУРА

1. Марочник сталей и сплавов: справочник / Под ред. В.Г. Сорокина. – М.: Машиностроение, 1989.

2. Москаленко Ю.Н., Більченко О.В. Методичні вказівки до курсового та дипломного пректування з курсу “Технологія обладнання та проектуваняя термічних цехів”. – К.: ІВЦ “Видавництво «Політехнік»”, 2002. – 64 с.

3. Термическая обработка в машиностроении: Справочник / Под ред. Ю. М. Лахтина, А. Г. Рахштадта, – М.; Машиностроение, 1980. – 783 с.

4. Шмыков А. А. Справочник термиста. – М.; Машгиз, 1961. – 216 с.

5. Химико-термическая обработка метал лов и сплавов: Справочник / Под ред. Л. С. Ляховича, – М.; Металлургия, 1981. – 424 с.

6. Сатановский Л.Г. Мирский Ю.А. Нагревательные и термические печи в машиностроении. – М.; Металлургия, 1971. – 383 с.

7. Соколов К.Н. Оборудование термических цехов. – Киев – Донецк: Высш. шк., 1984. – 328 с.

1.5 Розрахунок річної виробничої програми термічного цеху

Річна виробнича програма − основна вихідна величина для розрахунку необхідної кількості обладнання, виробничих площ, джерел енергії і допоміжних матеріалів.

Загалом річну програму можна розрахувавти за формулою [2]:

, (1.5)

, (1.5)

де  − річна програма, т;

− річна програма, т;

− відсоток запасних деталей (0…3%);

− відсоток запасних деталей (0…3%);

− відсоток бракованих деталей при термічній обробці (0…3%);

− відсоток бракованих деталей при термічній обробці (0…3%);

− відсоток бракованих деталей після термічної обробки (0…1,5%);

− відсоток бракованих деталей після термічної обробки (0…1,5%);

− відсоток деталей, що підлягають руйнівним методам контролю (0…2%).

− відсоток деталей, що підлягають руйнівним методам контролю (0…2%).

Отже, річна програма виготовлення вала-шестерні складає:

шт.

шт.

Дані програми занесені до таблиці 1.

| Технічні умови | Річна програма | Розподіл річної програми за операціями ТО | ||||||||

| Найменування деталі | Марка сталі | Розміри деталі, мм | Твердість, HRC | Маса деталі, кг | Річне завдання, шт | П, шт. | П, т. | Цементація | Гартування | Відпуск низький |

| Вал-шестерня | 30ХГТ | 150×40x 25 | 58…60 | 0.594 | 0.594 | 0.594 | 0.594 |

Таблиця 1 – Річна програма термічної обробки та її розподіл за операціями

Дата добавления: 2015-10-30; просмотров: 308 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Для исследования бизнес-процессов инновационных предприятий ОЭЗ «Дубна» была проведена экскурсия, на которой кратко была описана деятельность компаний. | | | з виробничої практики |