|

Читайте также: |

Общие положения гидравлического расчета газопровода

При проведении гидр. расчета проектировщик всегда преследует 2 задачи:

1)поперечные размеры транспор. сетей должны обеспечивать поступление требуемого расхода к….?

2)с другой стороны необходимо стремиться к наименьшей материалоемкости системы.

Особенностями гидр. расчета газопровода является:

1)отсутствие на трассе, в пределах населенного пункта, нагнетателей давления, т.е. энергия, переданная газу на компрессорных станциях магистр.?.... газопроводов должна рационально растрачиваться в пределах населенного пункта. В связи с этим жесткое ограничение имеют значения давление источника и каждого из потребителей, а так же перепады давления в сетях низкого давления.

2)обязателен учет сжимаемости транспортируемой среды, что особенного относиться к газораспределительным сетям среднего и высокого давления.

Для вывода основных определяющих соотношений для гидр. расчета воспользуемся следующей базовой системой уравнений:

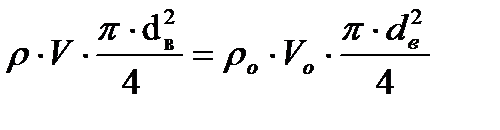

1.уравнение неразрывности для установившегося одномерного случая.

G=ρ*V*Fж.с=const

Fж.с=(π*d2в)/4

“0”-нормальные условия эксплуатации

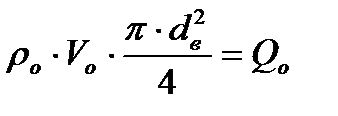

Qo-расход при нормальных условиях

(1)

(1)

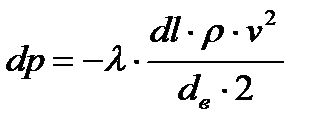

2.уровнение Дарси-Вейсбаха в интегральной форме

3.овечает за изменение плотности.

уравнение состояния идеального газа

p=ρ*R*T

pо=ρо*R*Tо

(2)

(2)

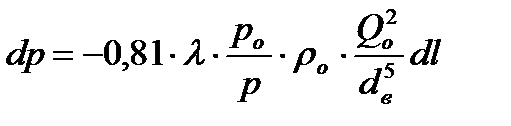

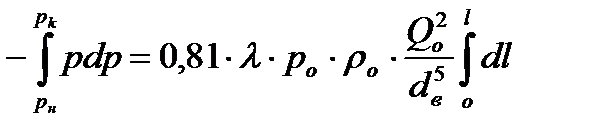

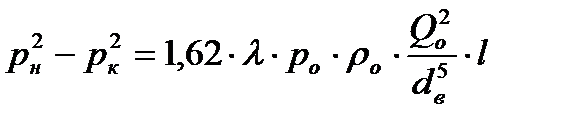

Подставим уравнения (1) и (2) во уравнение Дарси-Вейсбаха

При транспортировке газа в пределах населенного пункта температуру газа можно считать cons.

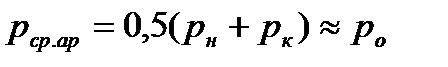

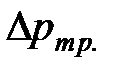

По донному уравнению составлены таблицы и номограммы для гидр. расчета газопроводов среднего или высокого давления, т.е. по данным монограммам или по формуле выясняется удельный квадратичный

перепад давления (А)

[кПа2/м]

[кПа2/м]

для каждого расчетного участка длиной l и диаметром dв.

Гидр. расчет производится от узла к узлу с использованием следующих соотношений:

- давление в начале первого участка.

Узловое давление есть давление источника

Рн1=Рист

- давление в конце последнего участка.

z-это давление, которое необходимо потребителю с невязкой (+ -) 10%.

Рк2=Рпотр(1  )

)

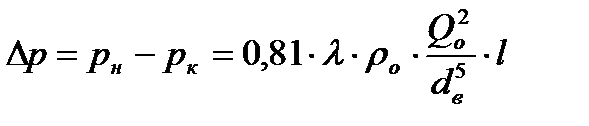

Для сетей низкого давления возможно следующее уравнение

Отсюда складывается рн2-рк2

Соотношение для определения потерь в газопроводах низкого давления.

По данной формуле составлены многочисленные расчетные таблицы и монограммы.

По представленным формулам производиться расчет исключительно путевых потерь или потерь связанных с трением.

Учет потерь местных сопротивлений производиться:

1)с использованием коэффициента 1,1 для наружных сетей

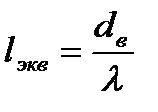

2)путем введения расчетной длины участка газопровода lp.

- для внутренних систем газоснабжения

- для внутренних систем газоснабжения

lэкв- эквивалентная длина, т.е. длина на линейных участках газопровода, путевые потери в котором эквиваленты потерям в местном сопротивлении с коэффициентом =1.

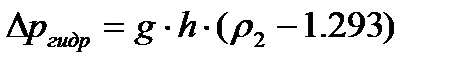

Для внутренних систем газоснабжения низкого давления обязателен учет гидростатического давления.

g=9.81

h - разность отн?

ρ2(ρо) - плотность газа при нормальных условиях

1,293 – плотность воздуха при нормальных условиях

а)Гидравлический расчет можно осуществлять с помощью специальных разработанных программ.

Недостаток использования:

- низкая точность

б)Можно использовать расчетные таблицы.

Недостаток:

- необходимость линейной интерполяции

в)С использованием вычислительной техники. Шероховатость для новых стальных труб =0,1мм

для полиэтиленовых труб =0,08мм

обычно комп. программа состоит из 2-х частей:

1)реализация?

2)сам гидр. расчет связный с выяснением диаметра расчетных участков и потерь(узловых значений Р на них)

Недостаток:

- необходимость в наличии простейших комп. программ.

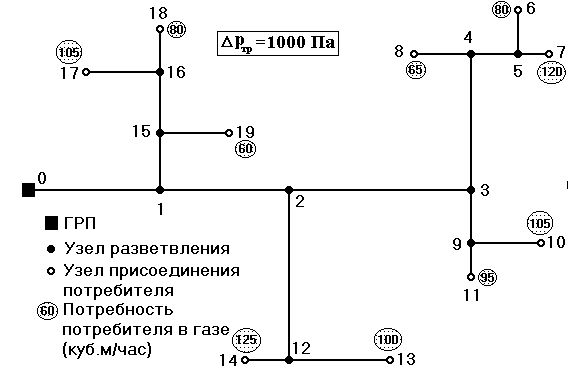

20. Гидравлический расчет наружных тупиковых сетей низкого давления. Целью гидравлического расчета является определение внутренних диаметров труб для пропуска необходимого количества газа при допустимых потерях давления. Сети низкого давления принято прокладывать тупиковыми: внутри кварталов, подавая тем самым газ отдельным жилым домам и другим потребителям; в сельской местности или на территории с малой плотностью застройки, причем уличные газопроводы, соединяющие большое количество индивидуальных домов, можно рассматривать при расчете как трубопроводы с постоянной раздачей газа и принимать расход равным  ; на территории промышленных предприятий. Расчет начинают с обоснования требуемого перепада давления для сети

; на территории промышленных предприятий. Расчет начинают с обоснования требуемого перепада давления для сети  , который не должен превышать 1200 Па. Подбор диаметров участков и выяснение фактического перепада давления принято начинать с наиболее протяженной (основной) ветви. Рассмотрим на примере данной тупиковой сх.

, который не должен превышать 1200 Па. Подбор диаметров участков и выяснение фактического перепада давления принято начинать с наиболее протяженной (основной) ветви. Рассмотрим на примере данной тупиковой сх.

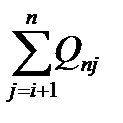

Алгоритм расчета: 1.Определяется протяженность основной ветви  . Здесь основная ветвь представляется совокупностью участков: «0-1», «1-2»,..., «5-6». 2. Определяются расходы на каждом участке

. Здесь основная ветвь представляется совокупностью участков: «0-1», «1-2»,..., «5-6». 2. Определяются расходы на каждом участке  , м3/ч где

, м3/ч где  путевые потери на участке;

путевые потери на участке;  транзитные потери. 3. Задаются ориентировочными диаметрами 4. Определяется располагаемый перепад давления. Для основной ветви будет равен требуемому, то есть

транзитные потери. 3. Задаются ориентировочными диаметрами 4. Определяется располагаемый перепад давления. Для основной ветви будет равен требуемому, то есть  , Па 5. Определяются располагаемые потери давления

, Па 5. Определяются располагаемые потери давления  , Па/м 6. По номограммам или расчетным формулам определяем фактические потери давления

, Па/м 6. По номограммам или расчетным формулам определяем фактические потери давления  , Па/м для каждого участка ветви. 7. рассчитывается фактический перепад давления

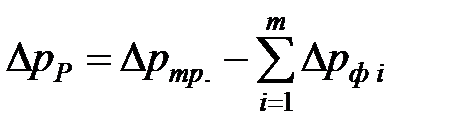

, Па/м для каждого участка ветви. 7. рассчитывается фактический перепад давления  , Па 9. В конце каждого направления (ветви) рассчитывается невязка

, Па 9. В конце каждого направления (ветви) рассчитывается невязка

Другие совокупности расчетных участков без m участков, общих с основной ветвью, образуют так называемые боковые ответвления. Для них  , где суммирование производится как раз по упомянутым смежным участкам, так как фактический перепад давления на каждом из них уже оказывается рассчитанным. Также в конце каждого участка рассчитывается невязка, которая не должна превышать 10 %. В случае если невязка превысила 10% и

, где суммирование производится как раз по упомянутым смежным участкам, так как фактический перепад давления на каждом из них уже оказывается рассчитанным. Также в конце каждого участка рассчитывается невязка, которая не должна превышать 10 %. В случае если невязка превысила 10% и  , необходимо диаметр одного, а может и нескольких участков увеличить. Если же

, необходимо диаметр одного, а может и нескольких участков увеличить. Если же  и

и  диаметр необходимо уменьшать. Так же для увязки устанавливают дроссельные шайбы.

диаметр необходимо уменьшать. Так же для увязки устанавливают дроссельные шайбы.

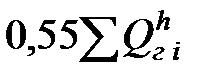

21. Гидравлический расчет кольцевых сетей низкого давления. 1). Задаётся распределение потока в сети газопровода. 2).На основании известного количества потребляемого газа и заданной схемы газопотребления вычисляются удельные путевые расходы для контуров питания потребителей: q=Q/lп.к., [ м3/м×ч ], где, Q - расход контура питания, м3/ч; lп.к. - длинна питательного контура, м. 3).Вычисляются путевые расходы для каждого участка: Qп=×q×li, [ м3/ч ] где, Qп - путевой расход на данном участке. 4).Вычисляются транзитные и расчётные расходы для всех участков сети, причём транзитные расходы в каждом узле пересечения газопроводов распределены равномерно. Qт=  - транзитный расход газа, [ м3/ч ] Qр=0,55Qп+Qт - расчётный расход газа, м3/ч 5). Производится расчёт и гидравлическая увязка колец по следующей схеме: по известным значениям расходов производят предварительный подбор диаметров участков колец, при этом суммарные потери давления по тому или иному направлению не должны превосходить

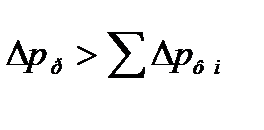

- транзитный расход газа, [ м3/ч ] Qр=0,55Qп+Qт - расчётный расход газа, м3/ч 5). Производится расчёт и гидравлическая увязка колец по следующей схеме: по известным значениям расходов производят предварительный подбор диаметров участков колец, при этом суммарные потери давления по тому или иному направлению не должны превосходить  (в особенности это касается направлений, заканчивающихся тупиковыми ответвлениями, так как для них необходимо оставлять определенный запас перепада давления). Кроме того, круговая невязка, вычисляемая по формуле

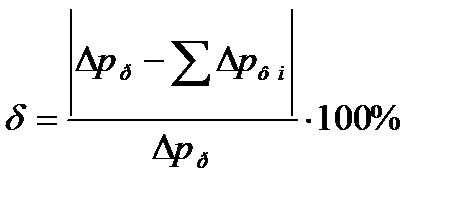

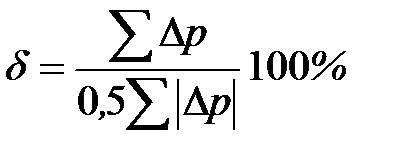

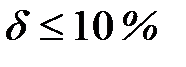

(в особенности это касается направлений, заканчивающихся тупиковыми ответвлениями, так как для них необходимо оставлять определенный запас перепада давления). Кроме того, круговая невязка, вычисляемая по формуле  ,

,

не должна быть больше 10 %. Здесь условно считается значение  участка положительным, если направление движения газа в нем совпадает с направлением движения часовой стрелки (в противном случае -

участка положительным, если направление движения газа в нем совпадает с направлением движения часовой стрелки (в противном случае -  условно отрицательное). В случае, когда за счет варьирования диаметров участков невозможно добиться

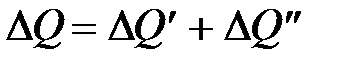

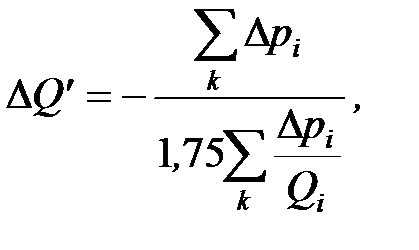

условно отрицательное). В случае, когда за счет варьирования диаметров участков невозможно добиться  , вводятся поправочные круговые расходы для колец

, вводятся поправочные круговые расходы для колец  , где первая

, где первая  и вторая

и вторая  поправки учитывают ошибку, соответственно, в собственном и соседних кольцах:

поправки учитывают ошибку, соответственно, в собственном и соседних кольцах:

;

;

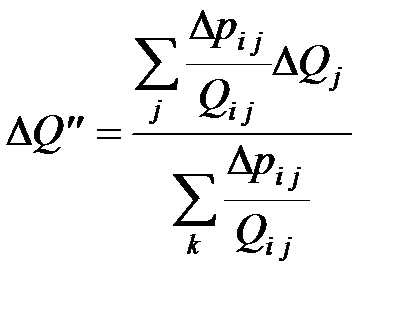

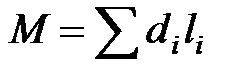

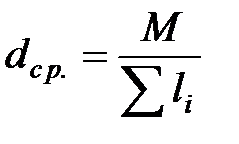

6)рассчитывают материальные характеристики и средние диаметры колец, используя следующие формулы  ,

,  . Последний параметр позволяет существенно повысить надежность сети при использовании на кольце не более двух ближайших друг к другу в номенклатурном ряду диаметров; 7)производят окончательный расчет участков колец; 8)на величину оставшегося перепада давления подбирают диаметры тупиковых ответвлений от колец.

. Последний параметр позволяет существенно повысить надежность сети при использовании на кольце не более двух ближайших друг к другу в номенклатурном ряду диаметров; 7)производят окончательный расчет участков колец; 8)на величину оставшегося перепада давления подбирают диаметры тупиковых ответвлений от колец.

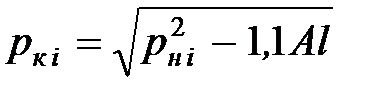

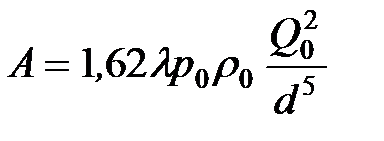

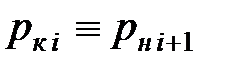

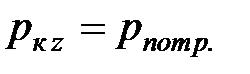

22. Гидравлический расчет тупиковой сети среднего (высокого) давления. О сновной особенностью расчета сетей среднего (высокого) давления является определение на каждом участке не перепада давления, а узловых его значений. Так, давление в конце рассматриваемого i-того участка определится по формуле

, где

, где  , кПа2/м - удельные квадратичные потери давления (определяемые по номограмме или рассчитываемые). Нетрудно видеть, что

, кПа2/м - удельные квадратичные потери давления (определяемые по номограмме или рассчитываемые). Нетрудно видеть, что  . Таким образом, двигаясь в процессе расчета от узла к узлу по ходу движения газа, необходимо запроектировать такие диаметры участков, чтобы у каждого потребителя (ГРП, ГРУ котельных и предприятий) обеспечивалось необходимое давление. Указанная характеристика у каждого потребителя может быть своя и, естественно, должна быть изначально задана, равно как и давление у источника газоснабжения (ГРС или существующий газопровод). Отмеченные положения можно формально выразить следующим образом:

. Таким образом, двигаясь в процессе расчета от узла к узлу по ходу движения газа, необходимо запроектировать такие диаметры участков, чтобы у каждого потребителя (ГРП, ГРУ котельных и предприятий) обеспечивалось необходимое давление. Указанная характеристика у каждого потребителя может быть своя и, естественно, должна быть изначально задана, равно как и давление у источника газоснабжения (ГРС или существующий газопровод). Отмеченные положения можно формально выразить следующим образом:  ,

,  . Алгоритм расчета: 1.выбирается основная ветвь. 2.для каждого участка определяется расход. 3.задаются ориентировочными диаметрами. 4.по номограммам или расчетом определяются квадратичные потери давления А, кПа. 5.Определяется Рнi. 6.по приведенной выше формуле определяется Ркi. 7. аналогичным образом производят расчет боковых ответвлений. Давление у потребителя должно равняться давлению в узловой точке с невязкой с невязкой + 10%. Увязка производится за счет варьирования диаметров; возможна установка дроссельных шайб.

. Алгоритм расчета: 1.выбирается основная ветвь. 2.для каждого участка определяется расход. 3.задаются ориентировочными диаметрами. 4.по номограммам или расчетом определяются квадратичные потери давления А, кПа. 5.Определяется Рнi. 6.по приведенной выше формуле определяется Ркi. 7. аналогичным образом производят расчет боковых ответвлений. Давление у потребителя должно равняться давлению в узловой точке с невязкой с невязкой + 10%. Увязка производится за счет варьирования диаметров; возможна установка дроссельных шайб.

24 Регул-е давл-я газа в сетях. Регуляторы давения. Нормальное функцион-е двух и более ступенчатых с-м газоснаб-я населенных пунктов, а так же переход с одной ступени газопр-в по давлению на др обеспечивается работой комплекса оборудования в составе ГРП и ГРУ. Основное назначение ГРП И ГРУ- это снижение давл-я газа и поддерж-е его постоянным независимо от изменения входного давления и расхода газа потребителями. ГРП м.б. одно- и двух-ступенчатыми. В 1ом случае входное давление газа сниж-ся до выходного в одном регуляторе, в 2ухступенчатом ГРП-в 2ух рег-х. Регулятор давления- автомат.устр-тво понижающее давление и поддерживающее его постоянным на выходе независимо от расхода газа. В завис-ти от назначения, места установки, пропускной способности, нач и конеч давл-я регул-ры имеют различные конструкции и отличаются формами и размерами. Рег подраздел-ся: 1)по принципу действия -прямого; -непрямого действия; 2)по способу регул-я: -статические; -астатические; -изодромные; 3)по конструкции дроссельного органа: -с мягкими клапанами;-с жесткими клапанами; -с нагружен или разгруж клап-ми; -с кл-ми игольчатой, тарельчатой формы

-односедельные и 2ухседел-е клап-ы

-односедельные и 2ухседел-е клап-ы

(2ухсед-й на рис.)

4)по констр-ии чувствит-х элем-в: - мембранные рег-ы; -сильфонные; - поршневые. 5)по величине регул-го давления: -снижающие давл-е с высокого на высокое;-с высокого на среднее; -с высокого на низкое; -со среднего на среднее; -со среднего на низкое.

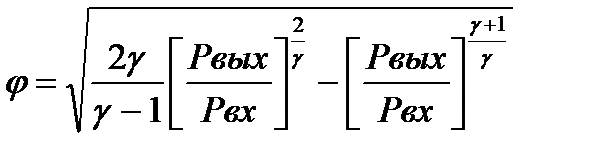

25 Оборудование ГРП, ГРУ, ШРП. Требования к ним. Основное назначение ГРП И ГРУ- это снижение давл-я газа и поддерж-е его постоянным независимо от изменения входного давления и расхода газа потребителями. ГРП и ГРУ оснащают схожим тех.оборуд-м и отличаются они только расположением. ГРУ распол-ся непоср-но в помещениях, где наход-ся агрегаты использ-е газообр.топливо. ГРП в завис-ти от назначения, технич.целесообразности размещают в пристроях к зданиям, в отдельно стоящих зданиях. Требов-я к размещ-ю ГРП: 1)конструктивн. эл-ты д.б. выполнены из несгораемых материалов 2)д.б. обеспечена легкосбрасыв-я кровля с удельным весом γ≤1,2 кг/см2 3)неискрящийся пол 4)в ХПГ д.б. обеспечено дежурное отопление, обеспеч-ее t-у внутр.возд. не ниже 5°С 5)д.б. организована с-ма вентиляции, обеспеч-я 3хкратный воздухообмен. В зав-ти от места распол-я технологич.обор-я различают собственно ГРП, блочные ГРП (ГРПБ), шкафные ГРП (ШРП). ГРПБ монтир-ся в контейнере блочного типа, собир-ся и испытывается в заводских условиях. Для ШРП хар-но компактное размещ-е технологич.обор-я контейнерах шкафного типа. ГРП и ГРПБ различают: 1).со вход.давл. до 0,6 МПа, свыше 0,6 до 1,2; 2) ШРП: до 0,3 МПа; свыше 0,3 до 0,6 МПа; 3)свыше 0,6 до 1,2 МПа. ГРП по назначению: 1) сетевые, к-ые обеспечивают подачу газа в распред-е сети низк., сред., и высокого давления; 2) объектовые, служащие источниками газосн-я для отдельных потребителей

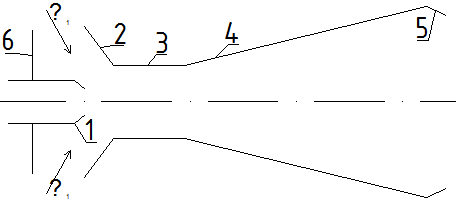

Схема ГРП или ГРУ.

1-отключ-ее устройство на входе 2-откл. устройство на выходе 3-обводная линия- линия ручного редуцирования (байпас) 4-фильтр, предназначен для очистки газа от механич.примесей. (фильтры: волосяные, сетчатые) 5-ПЗК, служит для отключения подачи газа потреб-м, если повышается/пониж. Давл-е на 25% от выходного номинального значения. 6-регулятор давления- автомат.устр-тво понижающее давление и поддерживающее его постоянным на выходе независимо от расхода газа. 7-ПСК (предохранит. сбросной клапан) служит для сброса газа в атмосферу в кратковременном случае повыш-я выходного давл-я газа на 15% относит-но номин-го значения. 8-продувочные свечи сбросные должны располаг-ся на 1м выше уровня кровли 9-манометры 10-импульсная линия. Число технологич.линий в завис-ти от расхода газа и режима потребления м.б. от 1 до 5. Если в ГРП и ГРУ имеется только 1 тех.линия предусм-ся байпас. ГРП м.б. одно- и двух-ступенчатыми. В 1ом случае входное давление газа сниж-ся до выходного в одном регуляторе, в 2ухступенчатом ГРП-в 2ух рег-х. Одноступ.схемы примен-т при разности м/у входн. и выходн. давл-мидо 0,6 МПа. При больших перепадах использ. 2ухступенч.схемы. При подаче газа 2-м потреб-м требущ-м разное давл-е газа ГРП проектируют в 2ухступ.исполнении с промежуточным отбором, т.е. 1ый рег-р дав-я настраивают на выходные парам-ры треб-е для потреб-ля газа с повыш-м давл-м. ГРП при этом имеет 1 вход и 2 выхода. В завис-ти от назнач-я ГРП и ГРУ м.б. выполнены без учета или с учетом расхода газа. Возм-ны 2 вар-та измерения расхода: 1)с помощью суммирующих счетчиков; 2)по мет-ду перемен-го перепада давл-я, т.е. с использ-м сужающих устр-в вторич.приборов-дифманометров, расходомеров.

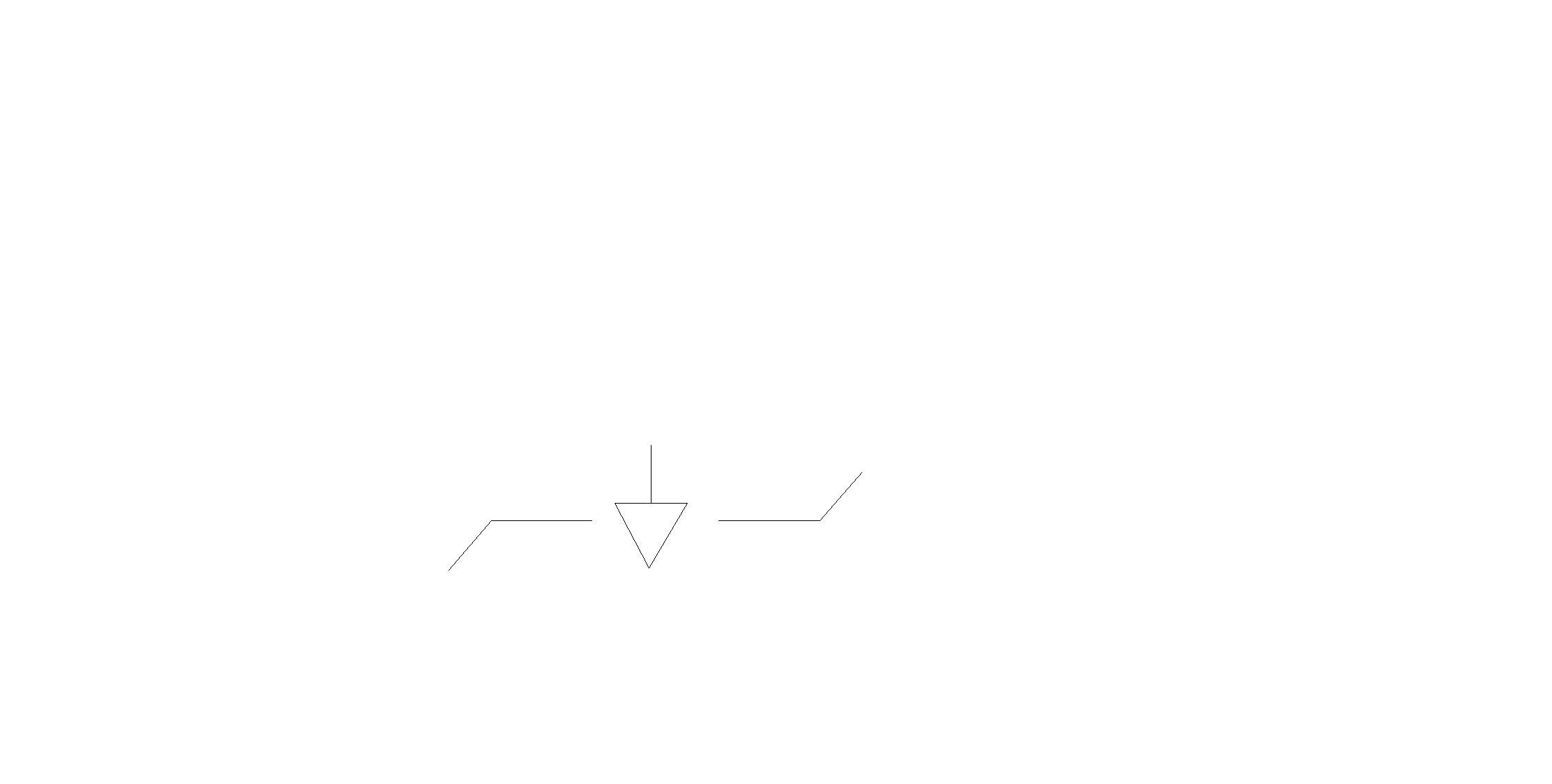

26 Подбор оборудования ГРП, ГРУ, ШРП. 1) Фильтр подбирают по присоед-м размерам и пропускной способности. При этом выясняется его сопротивление Δрф при средней 70% степени загрязн-ти; 2) ПЗК подбирают по пропускной способности и пределам срабатывания верхн. предел рв= 1,25*рвых нижний предел рн= 0,75*рвых; 3) ПСК подбирают по величине расхода сбрас-го газа Qсбр=0,0005*Q; 4) Регулятор давления. Методика подбора: -задаются типом и типоразмером регулятора; -рассчитывают пропуск.способность в зав-ти от входного давления; -вычисляют отношение расходов Q/Qр. Данное отношение должно находится в пределах 0,1≤ Q/Qр ≤0,8. Если Q/Qр<0,1 типоразмер регулятора следует уменьшить и расчет пропускной спос-ти повторить. Если отнош-е превысило 0,8 типоразмер регулятора увеличивают, пропускную сп-ть пересчитывают. Расчет: рвх>1000 мм водн.ст. опр. пропуск.сп-ть: Qр=1595*рвх*fc*φ*kv*√(1/ρo). Площадь седла клапана: fc=π*d2/4, [см2] рвх, рвых [МПа абс]; φ-термодинамич. коэф-т  γ - константа адиабаты; γ = Ср/Сv=1,31 для газа; рвх д.б. поправлено с учетом Δрф; ρo-плотность газа при норм.услов.; kv-коэф.расхода kv=0-1 и зависит от конструкции клапана; рвх<1000 мм водн.ст.; Qр=3600*fc*kv*√(2*Δр/ρo); Δр= рвх- рвых

γ - константа адиабаты; γ = Ср/Сv=1,31 для газа; рвх д.б. поправлено с учетом Δрф; ρo-плотность газа при норм.услов.; kv-коэф.расхода kv=0-1 и зависит от конструкции клапана; рвх<1000 мм водн.ст.; Qр=3600*fc*kv*√(2*Δр/ρo); Δр= рвх- рвых

27 Устройство и принцип работы ГРС. Основные функции ГРС: 1. Очистка газа от пыли, производимая с помощью фильтров и циклонных учтройств. 2. Подогрев газа в зимний период времени года. Подогрев может производиться в контактных теплообменниках, где в качестве греющей среды может выступать горячая вода, водяной пар (при наличии близкорасположенных источников теплоснабжения или проходящих рядом теплосетей). Дымовые газы, образованные в результате сжигания части транспортируемого топлива в горелках низкого давления. 3.Одоризация газа, т.е придание газу характерного запаха. Одорант- специальное вещество, добавляемое в газ для придания последнему запаха. Наибольшее распространение в России в качестве одоранта: этилмеркаптан (С2Н5SH) При нормальных условиях представляет собой жидкость, относится ко второму классу опасности. Запах этилмеркаптана вызывает у человека чувство встревоженности. Добавляют его из расчета 16 г/1000 м2 газа, что обеспечивает восприятие запаха С2Н5SH нормальным человеком при содержание газа в воздухе в размере 1/5 от нижнего предела взрываемости. Норма добавления в СУГ 40 г/1000 м2. Используют для придания запаха газу одорационные установки след типов: 1).капельные из резервуара, куда периодически закачивается этилмеркоптан из хранилишь или автоцистерн методом противодавлений Недостатки:ручное регулирование процесса подачи одоранта. 2). барботажные - состоящие из емкости, заполненной жидким одорантем, через который пропускают часть газа, проходящий через ГРС в виде пузырей. Формирование пузырей может осуществляться либо по средствам дыпчатого листа, либо с помощью системы трубок малого диаметра, расположенных на дне. В процессе всплытия пузырьков на межфазной границе происходит интенсивный тепломассообмен, что способствует насыщению газа расположенного внутри пузырей, парами жидкого одоранта. В дальнейшем насыщенный парами газ подмешивается к основному потоку. Недостатки: большое аэродинамическое сопротивление 3). Испарительные установки в них осуществляется искусственное испарение одоранта за счет Эл нагрева рабочих элементов Недостаток: энергоемкий. 4. Снижение давления и поддержание его на выходе из ГРС на постоянном уровне. Допустимое давление не должно превышать 1,2 МПа. Для редуцирования давление применяют регуляторы давления различных конструкций. На всех ГРС устанавливают расходомеры для измерения количества протекающего газа. Так как перерыв в газоснабжение городов, поселков и крупных пром потребителей допускать нельзя, то защитную автоматику ГРС создают по принципу резервирования, а не отключения потока газа при отказе регулирующего оборудования.

28. Осн. св-ва СУГ. СУГ-индивидуальные углеводороды или их смеси, которые при температуре окружающего воздуха и атмосферном давлении находятся в газообразном состоянии, а при относительно небольшом повышении давления (без снижения температуры) переходят в жидкости. Состав СУГ зависит от исходного сырья и способа получения. Основными источниками получения СУГ являются попутные нефтяные газы и газы конденсатных месторождений, которые на газобензиновых заводах разделяют на этан, пропан, бутан и газовый бензин. Технические пропан и бутан, а также их смеси представляют собой сжиженные газы, используемые для газоснабжения потребителей. Технические газы отличаются от чистых содержанием небольших количеств углеводородов легче пропана и тяжелее бутана, а также наличием примесей. На нефтеперерабатывающих заводах получают предельные и непредельные углеводороды. Выделяемые из них смеси пропан-пропилена и бутан-бутилена можно использовать для газоснабжения. Вместе с тем следует отметить, что реакционно-способные, непредельные углеводороды являются ценным сырьем для производства синтетических продуктов, поэтому их прежде всего следует использовать в различных химических синтезах. Основные компоненты СУГ (пропан и бутан) относятся к насыщенным углеводородам открытого строения - алканам. Их общая химическая формула CnH2n+2. Алканы представляют собой бесцветные вещества с характерным запахом нефти, практически нерастворимые в воде. Они мало активны и трудно вступают в соединения с другими веществами. Метан и этан являются газами. Пропан, нормальный бутан и изобутан при нормальных условиях находятся в газообразном состоянии, но при незначительном повышении давления они конденсируются в жидкость. Это свойство выгодно выделяет пропанобутановые смеси и делает их особенно ценными источниками газоснабжения, ибо транспортировать и хранить их можно в виде жидкостей, а сжигать — в виде газа. Т.о. при транспортировании и хранении используют преимущества жидкой фазы, а при сжигании - газообразной. Пентан С5Н12 - летучая жидкость - входит в состав газового бензина. Высшие углеводороды - твердые тела. Ненасыщенные углеводороды открытого строения - алкены (общая химическая формула СnН2n) – имеют одну двойную связь между соседними атомами углерода. В состав СУГ, получаемых при переработке нефти, могут входить незначительные количества циклических углеводородов- цикланов (СиН2n). Основной особенностью и положительным свойством СУГ, с точки зрения транспортирования и использования в качестве топлива, является способность сжижения при сравнительно небольшом повышении давления. Это приводит к тому, что при использовании СУГ всегда наблюдаются фазовые превращения. Поэтому в отличие от систем, использующих сухой (тощий) газ, элементы систем снабжения СУГ необходимо рассчитывать исходя из свойств жидкой и паровой фаз с учетом особенностей фазовых превращений. Расчеты проводят по таблицам и диаграммам состояния углеводородов. Установлены следующие марки сжиженных газов: СПБТЗ - смесь пропана и бутана технических зимняя; СПБТЛ - смесь пропана и бутана технических летняя; БТ - бутан технический. Деление составов на зимний и летний связано с наружными температурами, от которых зависит упругость паров сжиженных газов, находящихся в баллонах на открытом воздухе или в подземных резервуарах. В зимних условиях при низких температурах для поддержания необходимого давления в системах газоснабжения в составе СУГ должно быть больше легкого компонента (пропана). Летом количество пропана может быть сокращено.

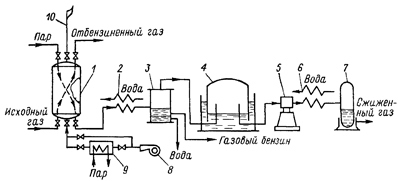

29. Компрессионный метод получения СУГ основан на различии давлений и температур конденсации отдельных компонентов смеси углеводородных газов, составляющих попутный нефтяной газ. В этом случае исходный попутный газ после очистки в сепараторе 1 от взвешенных частиц нефти, влаги и пыли сжимается в компрессоре 2 до давления 17—20 кгс/см2 и затем последовательно охлаждается в конденсаторах 3 и 5. В процессе первой стадии охлаждения из смеси конденсируются и собираются в сепараторе сырого бензина 4 наименее упругие пары пентана, в конденсаторе 5 конденсируются пары пропана и бутана. После разделения в сепараторе 6 сконденсированные пропан и бутан поступают в емкости сжиженного газа, а сохранившие газообразное состояние метан и этан по газопроводу отбензиненного газа направляются к потребителю.

30. Адсорбционный метод получения СУГ. в основу этого метода производства сжиженного газа положен принцип адсорбции или способности угля, силикагеля или другого активного вещества избирательно впитывать (адсорбировать) на своей поверхности тяжелые углеводороды. Эти вещества обладают такими свойствами благодаря большому количеству пор на их поверхности и внутри гранул. Для ускорения процесса углеводородное сырье, обрабатываемое активированным углем или другим веществом, предварительно нагревают

Газоконденсатная установка, используемая для производства сжиженного газа (рис.1), имеет специальный резервуар - адсорбер (1), запол ненный активным веществом, чаще всего акти виров. углем. Углеводородное сырье, после этапа очистки подается в нижнюю часть адсорбера про ходит по всей высоте этого сооружения через все слои угля. При этом уголь насыщается тяжелыми углеводородами, а легкие фракции (чаще всего это метан и этан) проходят через толщу угля и собираются в виде отбензиненного газа в емко сти.После того, как активированный уголь полно стью насытился тяжелыми углеводородами, в него сверху подают водяной пар, который должен увлажнить и нагреть пропитанную массу, чтобы адсорбированные газы можно было выделить из угля. Это десорбцией, т.е. отделением углевод орода от связующего вещества (угля) и удалением его в виде паровой смеси. Выделенные пары, содержащие активные вещества, проходят через конденсатор (2), где оседают в виде жидкости и поступают в сепаратор (3). В сепараторе, после обработки газовая смесь разделяется на составляя ющие фракции. В нижней части сепаратора нахо дится вода, над ней конденсируется более легкий пентан, а в виде пара остальное пространство сепаратора занимает смесь бутана и пропана. При превышении уровня воды выше опред. предела происходит ее сброс в канализацию. Жидкий пентан (сырой бензин) подается в емкости для дальнейшей переработки, а пары пропан - бутановой смеси откачиваются в газгольдер (4). После поступления пропан - бутана в газгольдер он подвергается сжатию и охлаждению в конденс ирующем устройстве (6) и накоплению в сепар аторе (7). Затем полученный газ транспортируют для хранения или использования в автономных газовых сетях. После того, как активированный уголь прошел весь цикл получения газа, его подвергают охлаждению и сушке. Для этого испо льзуют мощные вспомогательные осушительные механизмы. Сюда относится вентилятор (8), нагнет ающий в адсорбер осушенный воздух, который нагревается в калорифере (9) и подается в емкость через свечу (10). После того как воздух отобрал из угля влагу и остудил его, он выбрасывается в атмосферу. Газообогатительный комплекс работ ает непрерывно, так как на его территории нахо дится 3 группы адсорберов, каждый из которых находится в том или ином производ-ом цикле.

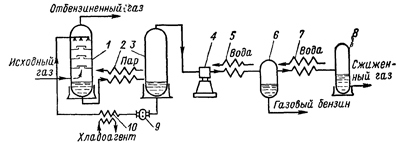

3 1. Абсорбционный метод получения СУГ. В методе абсорбционного обогащения топливного газа используется способность масел (например - солярового масла) при охлаждении абсорбировать тяжелые углеводороды. Отбор углеводородов из масляной среды происходит при ее нагревании.

На рис 1 показано как очищенный от посторонних примесей и твердых включений попутный газ подается в нижнюю часть абсорбера (1). Промышленный абсорбер состоит их вертикальной колонны с тарельчатыми устройствами, по которым снизу вверх движется обрабатываемый газ. Навстречу газу по тарелкам стекает рабочее масло. Такая конфигурация абсорбера позволяет обеспечить максимальную площадь контакта газа и абсорбирующего масла. При этом, масло впитывает и растворяет в себе тяжелые углеводороды. Легкие фракции, включая отбензиненные газы, входящие в газовую смесь, скапливаются в верхней части абсорбера, после чего они подаются по газоводу в специальную емкость или локальную газотранспортную сеть и поступают потребителям. После того, как масло впитало в себя тяжелые углеводороды, происходит обратный процесс их выделения. Для этого масло, накопленное в нижней части абсорбера, подают в нагревающую емкость (2), а затем в десорбер (3). Горючие углеводороды, полученные из масла, нагнетают в компрессор (4) и сжимают до 17-20 кгс/см2. В конденсаторах (5) и (6) полученную пропан-бутановую смесь охлаждают за две стадии. После первого охлаждения в сепараторе (6) накапливается жидкий бензин - пентан, а в сепараторе (8) выделяют сжиженный газ пропан - бутан. Далее горячее масло, прошедшее цикл десорбции, подается из нижней части десорбера (3) насосом (9) в охладитель (10) и далее в верхнюю часть абсорбера. После этого масло проходит повторный цикл. При соблюдении всей технологии производства масло может быть использовано в рабочих циклах до 30 раз, после чего необходима его замена.

32.Газонапонительные и раздаточные станции. ГНС явл-ся базой системы снабжения потребителей СУГ: на ГНС осущ-ют прием сжижен газа, переливание его в резервуары хранилища и наполнение баллонов и автоцистерн.. В баллонах газ доставляется непосредственно потребителям и на автозаправочные станции. Сжижен газы поступают на ГНС с газобензиновых и нефтеперераб заводов. Для транспортирования его на большие расстояния используют ж/д цистерны. Для приема, перелива, хранения и наполнения баллонов и резервуаров на ГНС имеются след отделения: -сливная эстакада с ж/д веткой; -хранилища, состоящие из стальных резервуаров; -насосно-компрессорный цех; -испарительный цех; -цех для наполнения баллонов и слива из них неиспарившихся тяжелых остатков; -колонки для наполнения автоцистерн; -коммуникации жид и паровых фаз, связывающих все отделения ГНС и обеспечивающие перемещение потоков жид и пара. Для обеспечения норм функционирования ГНС в первую очередь должна быть создана определен инфраструктура, а именно ГНС должна иметь: -водопровод; -канализацию;-систему электро и теплоснабжения. ГНС оборуд-ся телефонной связью и радиотрансляцией. На территории станции располагают: -ремонтные мастерские; -котельную при отсутствии центр теплоснабжения; -гараж с открыт стоянкой для автомобилей; -административное помещение. ГНС следует размещать вне черты селитебной территории населен пункта с подветренной стороны от него. При выборе площадки для строительства ГНС необходимо соблюдать требуемые расстояния м/д ГНС и зданиями, сооружениями, ж/д и автомобильными дорогами см СНиП 42-01-2003. Эти расстояния в зависимости от объема хранилищ, способа установки резервуаров подземн, надземн) и типа сооружения измен-ся от 40-300 м. Территория ГНС по периметру должна иметь ограду из несгораемых материалов, также должна быть разделена оградой на 2 зоны: 1. рабочую, включ гл эстакаду, хранилища, насосно-компрессорные, испарит, наполнительные цеха, также колонки для наполнения автоцистерн. 2. Вспомогательную, включ администр-хозяйств помещения, гараж, водонапрорные башни и резервуар для хранения противопожарного запаса воды. В ряде случаев на территории ГНС размещ эксплуатационную службу газового хоз-ва. Суммарный объем резервного парка для хранения СУГ не должен превосходить 8м3.

- - -труборовод паровой фазы; ----- труборовод жидк фазы; I – группа хранилищ пропана; II – группа хранилищ СУГ для потребителей; III, IV – подгруппа пропана и бутана; V, VI – подгруппы смеси с 60-% содержанием бутана;VII – ж/д сливная эстакада; VIII – насосно-компрессорн и испарит цех; IХ – наполнительное отделении; Х- сливное отделение; ХI – наполнительные колонки; ХII – резервуар для аккумулирования и сброса неиспарившихся остатков. Для разработанных типовых проектов ГНС предусматривают раздельное хранение пропана и смеси с повышенным содержанием бутана 60%. Неиспарившиеся остатки периодически направляют обратно поставщику СУГ для возможности их разделения

33.Установки СУГ у потребителей. Для снабжения СУГ отдельных потребителей исп-ся газобаллонные установки, состоящие из: -одного или двух баллонов, заполненных СУГ на 85%; -регулятора понижения давления паров до 3-4 кПа; -предохранит клапанов; -запорных вентилей; -соединительных трубопроводов. Баллоны рассчит-ся на рабочее давл-е 1,6МПа. Вместимость баллонов (0,9; 5; 12)л-портативные, (21;50) л-транспортные. Портат баллоны доставляют к месту использ-я и подключают сами потребители. Транспортные баллоны транспортируют спец автотранспортом и подключают лица, прошедшие соответствующее обучение. В кач-ве запорного устр-ва для баллонов ≤ 27л исп-ся самозапирающиеся клапаны, которые ввертываются в горловину баллона. Баллон ≥50л – с защитным колпаками. Регуляторы давл-я исп-ся для баллонов ≥5л. 1 баллон устанавливают в помещениях, где газ потребл-ся на расстоянии ≥1м от плиты, радиаторов с/с отопл-я, печи или отопит аппарата. Вне здания обычно уст-ют 2 баллона в металлич шкафу. Шкаф уст-ют у стены здания. Лучше с северной стороны. Нар газопр-д до ввода прокладывают на высоте 2,5-3 м от пов-ти землиили отмостки. Они не должны пересекать оконных или дверных проемов. Д\б надежно закреплены. Суммарная вместительность баллоном не должна превышать 600л при расположении их у глухих несгораемых стен и 1000л при размещении баллонов на расстоянии от 8 до 25 здания. Каждую групповую уст-ку обор-ют регулятором давл-я, предохранит клапаном, манометром и запорной арматурой. Максим кол-во СУГ в одной уст-ке не должно превышать 300 м3-при подземном хранении, 5м3-при надземном. Расст-е от резервуаров до зданий зависит от геом объемов резервуаров и степени огнест-ти конструкций.(8-25м). Подземные резервуары размещают на фундаментах и покрывают усиленной карроз изоляцией. В случае уст-ки 2 подземных резервуаров, каждый обор-ся редукционной головкой с армат узлом. Рез-ры соед-ся м/у собой паровыми фазами, и могут подавать газ как совместно, так и раздельно. Если 3 рез-ра, то 2 из них соед-ся в один блок, в котором резерв-ры соед-ны трубопр-дами паровой и жидкой фаз, обор-ся одной редукционной головкой.

________-газопр-д н.д.; -------- –газопр-д в.д.; -.-.-.-.-.-.-.-–газопр-д жидк.фазы.

Состав редукц головки: 1)регулятор давл-я 2) предохр-запорный клапан ПЗК 3)предохранит-сбросной клапан ПСК 4)пружинный манометр, показывающ давл-е в резерв-ре(до регул-ря) 5)штуцер с краном для присоед-я контрольного манном-ра или пружинный манном-тр, размещенный после регулятора 6) 3 патрубка –жидкостный для закачки жидкой фазы; - паровый для отбора проб паровой фазы; - грязевой для прочистки от тяжелых углеводородов.7) уравнемеры предназначенные для опред-я уровня жидкой фазы в рез-ре для 3-х случаев -85%; -50%; -10% грязевой осадок.

Редукц головка снабжается кожухом, кот предохр-ет обор-е от внешн возд-я.

Резервуарные уст-ки должны иметь несгораемую ограду высотой ≥1,6м. Расст-е от резервуара до огр-я ≥1м. Глубина залож-я резервуара 60 см при наличае сезонного пром-я грунта и 20см без промерз-я. Расст-е м/у подземными рез-рами в свету ≥1м.

Производ-ть резерв-ров в случае естеств испарения опред-ют: 1) при подземном хранении по номограмме из СП 42-101 2) при надземном расположении опр-ся расчетом из условий теплообмена с окр средой(СП42-101).

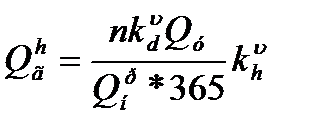

Расчетный часовой расход при газосн-ии жилых зданий:

где n – кол-во жителей, снабж-ых СУГ

Kdv- коэф-т суточной неравном-ти потр-я газа

Qу-годовой расход теплоты на 1 чел-ка (СП42-101)

Khv-показ-ль часового максимума суточного расхода.

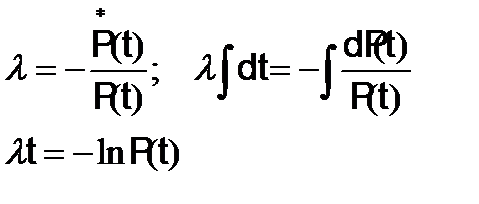

34.Надежность распред. с/с газоснабжения. Современные распределительные системы газосн-я представляют собой сложны разветвления и протяжен. распределит. сист-мы. Отказы отдельн. элементов часто приводят к аварийным ситуациям., в результате чего народн. хоз-во несет значит. материальн. ущерб, а население временно лишается ист-ов тепла. Для предотвращен. перебоев системы газораспредел-я д.б. спроектированы при условии заданного условия надежности. Надежность распределительных систем газоснабжения - это способность транспортир-ть потреб-лям необходимое кол-во газа с соблюдением задан. параметров при нормальн. усл-ях эксплуат-и. Сущ-ет 2 основных пути повышен. надежности: 1)повышен. надежности кач-ва элементов, из к-ых состоит с-ма. (улучшенные мат-лы для изгот. труб) 2)резервирование – проектир-е систем газосн-я с резервами. Для распр-ых систем резерв-е осущ-ся путем введения в схему сис-мы структурной избыточности: - дублир-ие элементов и участков; - кольцевание сетей; -секционирование газопроводов. Надежность сис-мы хар-ся также следующими понятиями: 1) долговечность - сп-ть длительной эксплуатации при обеспечении должного технического обслуживания. 2) ремонтопригодность -это приспосабливаемость элементов сети к предупреждению, образованию и устранению отказов. Критерием обеспеченности потребителя газо- распределительной системой наз-ся отношение мощности потока газа, пропускаемого потребителем в аварийн. ситуации(аварийн. расход) к расчетной мощ-ти. Qав/Q=Коб.=> пропускная сп-ть распред. сети при отказе ее элементов составит вел-ну: Qав=Сумм(Коб*Q). Другой хар-ой надежн-ти явл-ся интенсивность отказа - это вероятность отказа элемента в момент времени следующий за временем t, в течении кот-го элемнт работал безотказно. Вероятность безотказн. работы эл-та в период (t, t+дельтаt), если он работает безотказно до момента t, есть условная вероятность, опред-ся выражением: Р(t, t+Dt)=Р(t+Dt)/Р(t). И нтенсивность отказа(l) - это вероятность отказа элемента в момент времени следующий за временем t, в течении кот-го элемент рабо- тал безотказно. Из опытов известно, что l(t) имеет 3 характерных периода:  период О..Тп: явл-ся периодом приработки, отказывают те элементы, котор. имели скрытые дефекты.Хар-ся высокой интенсивностью отка- зов, котор. однако быстро уменьш-ся, и после Тп остаются const. При изучении надежн-ти систем газоснабж. этот период исключают, считая что все элемены прошли испытания. Период Тп-Ти: период нормальн. работы, хар-ся постоянной интенсивн. отказов. После определен. периода эксплуатац., с момента Ти на отказы начинает сказываться износ и элемент переходит в 3ий период, период старения. l растет, однако для систем газоснабж. он также исключен, т.к. изза опасности, возникающей при отказах, срок службы элемента принимают < Ти. Поэтому элементы систем газоснабж. характер-ся l=const., которая определ-ся либо с помощью испытаний, либо из анализа отказов. l=const;

период О..Тп: явл-ся периодом приработки, отказывают те элементы, котор. имели скрытые дефекты.Хар-ся высокой интенсивностью отка- зов, котор. однако быстро уменьш-ся, и после Тп остаются const. При изучении надежн-ти систем газоснабж. этот период исключают, считая что все элемены прошли испытания. Период Тп-Ти: период нормальн. работы, хар-ся постоянной интенсивн. отказов. После определен. периода эксплуатац., с момента Ти на отказы начинает сказываться износ и элемент переходит в 3ий период, период старения. l растет, однако для систем газоснабж. он также исключен, т.к. изза опасности, возникающей при отказах, срок службы элемента принимают < Ти. Поэтому элементы систем газоснабж. характер-ся l=const., которая определ-ся либо с помощью испытаний, либо из анализа отказов. l=const;  Т.к. при t=0, P(t)=1, то P(t)=e-lt Т.о. можно считать что функция надежности элементов систем газоснабж. подчин-ся экспоненциальному закону Вероятность отказа элемента за время t: F(t)=1-e-lt. Плотность вероятности отказов: F*(t)= le-lt

Т.к. при t=0, P(t)=1, то P(t)=e-lt Т.о. можно считать что функция надежности элементов систем газоснабж. подчин-ся экспоненциальному закону Вероятность отказа элемента за время t: F(t)=1-e-lt. Плотность вероятности отказов: F*(t)= le-lt

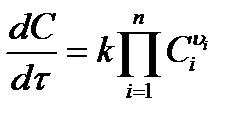

35.Скорость хим.реакций. Кинетика цепных реакций. Скорость распространения пламени. Скорость хим.реакции. В зав-ти от количества молекул, атомов или радикалов, вступающих в соед-ие, реакции разделяют по порядку на мономолек-ые, бимолек-ые, 3-молек-ые. В мономол-ых реак-х, реак-х 1-го порядка, продукты образ-ся в рез-те хим.превращ-я отдел. молекулы: А М+N+…. В бимолек-х реак-х, реак-х 2-ого порядка, происходит вз/дейст-е м/у 2-мя мол-ми или атомами, или атомом и молекулой по схеме:А+В M+N+…. В тримол-ых реак-х, реак-х 3-его порядка, вз/д-ют 3 частицы: А+В+С M+N+…. Чем выше порядок реакции, тем медленнее она протекает, по скольку для её осуществ-я необх-мо одноврем-ое столкнов-е нескольких молекул или атомов. Реакции выше 3-его порядка практически не встречаются ибо одноврем-ое столкновение 4-х и более молекул, обладающих достат. энергией, для реакции мало вероятно. Под скоростью хим. реак-и понимают измен-е концентрации реагирующих вещ-в, т.е. кол-ва вновь образовавщегося вещ-ва или уменьш-я реагир-его вещ-ва в ед-це объема в ед-цу времени.  . Т.к. вещ-ва реагируют в эквив-х количествах, то о скорости реак-и можно судить по изменению концентрации любого из веществ. Скорость зависит от природы реаг-х вещ-в и условий, в кот-ых реак-и протекают. Таковыми условиями будут: в основном явл-ся концентрация реаг-х вещ-в, темпер-ра и наличие катализаторов. По закону действующих масс скорость хим.реакции пропорц-на произведению концентрац реагир-х вещ-в:

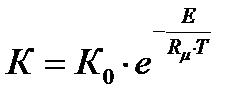

. Т.к. вещ-ва реагируют в эквив-х количествах, то о скорости реак-и можно судить по изменению концентрации любого из веществ. Скорость зависит от природы реаг-х вещ-в и условий, в кот-ых реак-и протекают. Таковыми условиями будут: в основном явл-ся концентрация реаг-х вещ-в, темпер-ра и наличие катализаторов. По закону действующих масс скорость хим.реакции пропорц-на произведению концентрац реагир-х вещ-в:  ; υi -стехеом.коэф-ты в ур-ях хим.реак-й. К – константа скорости реак-и, постоянна для дан. реак-и при дан. темп-ре и харак-ет природу реагир-х вещ-в с точки зрения их склонности к вз/дей-ю. Реакции, протекающие м/у газами, принято называть гомогенными;Реак-и, протекающие на поверх-ти тверд. тел- гетерогенными. Причем в выраж-и для скорости гетер.реак-и входит только концентрация газ. фазы. По мере исчерпания реаг-х вещ-в скорость изотерм.реак-и будет непрерывно падать. Такое изотерм. Течение реакций, идущее с выделением теплоты м. осущ-ть путем интенс. теплоотвода из реакц. зоны. Скорость неизотерм. реак-й в большей степени зависит от температуры, резко возрастая с ее увелич-ем. Эта завис-ть согласно закону Аррениуса для константы скорости хим. реак-и:

; υi -стехеом.коэф-ты в ур-ях хим.реак-й. К – константа скорости реак-и, постоянна для дан. реак-и при дан. темп-ре и харак-ет природу реагир-х вещ-в с точки зрения их склонности к вз/дей-ю. Реакции, протекающие м/у газами, принято называть гомогенными;Реак-и, протекающие на поверх-ти тверд. тел- гетерогенными. Причем в выраж-и для скорости гетер.реак-и входит только концентрация газ. фазы. По мере исчерпания реаг-х вещ-в скорость изотерм.реак-и будет непрерывно падать. Такое изотерм. Течение реакций, идущее с выделением теплоты м. осущ-ть путем интенс. теплоотвода из реакц. зоны. Скорость неизотерм. реак-й в большей степени зависит от температуры, резко возрастая с ее увелич-ем. Эта завис-ть согласно закону Аррениуса для константы скорости хим. реак-и:  ;К0- предэкспон-нт или множитель, не зависящий в 1-м приближении от температуры;е- энтальпия активации;RМ-универс. Газовая постоянная; Т-абс. темп-ра. Если выдел-ся энергия больше затраченной, то тепл. эффект положит-ый, а сама реакция экзотермич-ая. У эндотерм-их реак-й выделяется энергия меньше затраченной. Минимальная величина энергии, достаточная для разрушения или значит-ого ослабления старых внутримолек-х связей наз-ся энергией активации. Так для реакции м/у устойчивыми мол-ми она д.б. равна или в 1-2 раза меньше энергии разрываемых связей.Т.о. е-явл-ся харак-ой активности мол-л при реагировании м/у собой. Чем выше е, тем легче мол-лы вступают в реак-ю. Значит эн-ю активации м. рассматривать как некий энергет.барьер, к-ый нужно преоделеть для того, чтобы произошла реакция. Кинетика цепных реакций. Базирующийся на з-не Аррениуса и з-не дейст-щих масс мех-зм реакции предст-ся искл-но молекул-м и описывается обычными стехеом. соотнош-миЗдесь активные центры д. поставл-ся в ходе самой реакции, кот-ые для своего теч-я испол-ют собствен-ые энергетич. ресурсы. Объяснением этим и многим другим явл-ям дает теория цепных реакций с переходом к представл-ю о цепном течение хим. реакций. В тоерии цепных реакций рассматрив-ся действ-ый механизм течения реакции, а стехеометр. ур-я считаются лишь итоговыми равенствами материального баланса. По цепной теории механизм реакции представл-ся как цепь последоват-х звеньев, а каждое звено состоит из сов-ти элемен-х реакций м/у атомами, радикалами мол-ми. Осн. св-во цепи реакции закл-ся в том, что она начин-ся с актив. центра, кот-ый в конце каждого звена регенер-ся, началом кажд. звена служит также акт. центр. Если в конце каждого звена регенер-ся только один актив. центр, реакция называется неразветвленной. Если кажд. звено порождает несколько центров, реакция предст-ет собой разветвлен. цепь. Энергия реакции передается акт. центрам, а не распред-ся по всем степеням свободы. В период своего кратковрем.неустойчивого сущест-я акт. центры м.вступать в реакции с атомами, радикалами или молекулами, образуя промежут-ые также не учстойчивые соедин-я, пока звено цепи реакции не завершается конеч. продуктом и новым акт. центром. Вместе с тем акт. центры могут рекомбин-ся, терять свою энергию и гибнуть. Первонач. возник-е акт-х центров м. происходить в результате тепл. движ-я молекул и их взаим. соударений. Экспер-ые исслед-я подтвердили наличие в разреж.пламени водорода, атомарного водорода и гидроксила ОН. В рез-те этих исслед-ий было устан-но, что концен-я ОН и Н значит-но превышает равновесную. С момента возник-я реакции концент-я атомар.Н растет и по истечении некот-ого времени достигает такой величины, при кот-ой скорость реакции станов-ся сколь-нибудь заметной. Этот период в теч-и кот-го происходит накопление акт-х центрови соотв-но рост скорости реакции наз-ся периодом индукции.

;К0- предэкспон-нт или множитель, не зависящий в 1-м приближении от температуры;е- энтальпия активации;RМ-универс. Газовая постоянная; Т-абс. темп-ра. Если выдел-ся энергия больше затраченной, то тепл. эффект положит-ый, а сама реакция экзотермич-ая. У эндотерм-их реак-й выделяется энергия меньше затраченной. Минимальная величина энергии, достаточная для разрушения или значит-ого ослабления старых внутримолек-х связей наз-ся энергией активации. Так для реакции м/у устойчивыми мол-ми она д.б. равна или в 1-2 раза меньше энергии разрываемых связей.Т.о. е-явл-ся харак-ой активности мол-л при реагировании м/у собой. Чем выше е, тем легче мол-лы вступают в реак-ю. Значит эн-ю активации м. рассматривать как некий энергет.барьер, к-ый нужно преоделеть для того, чтобы произошла реакция. Кинетика цепных реакций. Базирующийся на з-не Аррениуса и з-не дейст-щих масс мех-зм реакции предст-ся искл-но молекул-м и описывается обычными стехеом. соотнош-миЗдесь активные центры д. поставл-ся в ходе самой реакции, кот-ые для своего теч-я испол-ют собствен-ые энергетич. ресурсы. Объяснением этим и многим другим явл-ям дает теория цепных реакций с переходом к представл-ю о цепном течение хим. реакций. В тоерии цепных реакций рассматрив-ся действ-ый механизм течения реакции, а стехеометр. ур-я считаются лишь итоговыми равенствами материального баланса. По цепной теории механизм реакции представл-ся как цепь последоват-х звеньев, а каждое звено состоит из сов-ти элемен-х реакций м/у атомами, радикалами мол-ми. Осн. св-во цепи реакции закл-ся в том, что она начин-ся с актив. центра, кот-ый в конце каждого звена регенер-ся, началом кажд. звена служит также акт. центр. Если в конце каждого звена регенер-ся только один актив. центр, реакция называется неразветвленной. Если кажд. звено порождает несколько центров, реакция предст-ет собой разветвлен. цепь. Энергия реакции передается акт. центрам, а не распред-ся по всем степеням свободы. В период своего кратковрем.неустойчивого сущест-я акт. центры м.вступать в реакции с атомами, радикалами или молекулами, образуя промежут-ые также не учстойчивые соедин-я, пока звено цепи реакции не завершается конеч. продуктом и новым акт. центром. Вместе с тем акт. центры могут рекомбин-ся, терять свою энергию и гибнуть. Первонач. возник-е акт-х центров м. происходить в результате тепл. движ-я молекул и их взаим. соударений. Экспер-ые исслед-я подтвердили наличие в разреж.пламени водорода, атомарного водорода и гидроксила ОН. В рез-те этих исслед-ий было устан-но, что концен-я ОН и Н значит-но превышает равновесную. С момента возник-я реакции концент-я атомар.Н растет и по истечении некот-ого времени достигает такой величины, при кот-ой скорость реакции станов-ся сколь-нибудь заметной. Этот период в теч-и кот-го происходит накопление акт-х центрови соотв-но рост скорости реакции наз-ся периодом индукции.

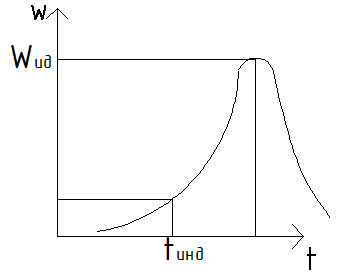

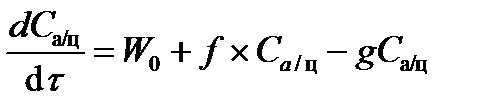

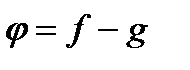

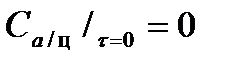

τинд - в значительной степени зависит от начальных условий и особенно от начальной концентрации от активных центров. f- скорость разветвления цепей; g- константа скорости обрыва цепей; Тогда скорость изменения конструкции активных центров можно определить по уравнению.  ;

;  ;

;  ;

;  ;

;  ; Изменения внешних режимных условий (t и P) проводить изменению величин f и g однако константа f большей степени зависит от температуры, чем const g, отсюда при низких температурах наблюдается отрицательное значительное f. Если f=0 то разветвление цепи компенсируется их обрывом и процесс идет равномерно возрастающей скоростью. Параметры отвечающие этому режиму соответствуют границе между областью стационарных и нестационарных режимов. Данная граница перехода стационарного течения реакции окисления горюющей смеси заключенный замкнутый сосуд существует не стационарное течению, когда скорость реакции резко возрастет и смесь загорается сразу по всему объему и называется самовоспламенением. Скорость распространения пламени. Нормальной ск-ю горения(распр-я пламени) наз-ся ск-ть, с кот-рой плоский фронт горения в трубе надвигается на неподвижную газовоздушную смесь. Чтобы фронт горения оставался неподвижным необходимо, чтобы скорость потока газовоздуш.смеси Vср=U. При подаче ГВС со скоростью меньше нормальной, фронт горения смещ-ся в направл-и подачи горюч.смеси и если это происходит в испол-х газогорелочных устройствах говорят, что произошел проскок пламени. Причинами проскока или обратн. удара в горелку м.б.: 1) резкое уменьшение давления газа перед горелкой; 2)резкое снижение подачи газа с задвижкой; 3)уменьшение разрежения в топке; 4)смеситель горелки, загрязненный ржавчиной, окалиной, сажей; 5) поврежден или распол-ся огневой насадок горелки; 6)росжиг горелки производится с обр-ой воздушно-регулируемой шайбой. Если же норм.скорость горения U<Vср, фронт горения смещ-ся в сторону противо-ую пост-я ГВС и происходит отрыв пламени. Возм. причины отрыва: 1) резкое повышение Р газа перед горелкой; 2)резкое открывание задвижки и увел-е тем самым подачи газа в горелку; 3)резкое открывание возд. заслонок или увелич-е тяги. Проскок и отрыв пламени предстал-ся весьма вредными явлениями, по скольку в больш-ве случаев происходит погасание пламени горелки и распрост-е несгоревшей смеси в газоходы, топку котлов и печей, внутрь помещений. Поэтому при сжигании газов с выс скоростью горения необх-мо уделять особое внимание устранению проскоков пламени, а при сжигании газов с малой скоростью горения, особенно опасен отрыв пламени от устья горелки. Поэтому подогрев воздуха здесь за счет тепла уход. газов особенно желателен не только для обеспечения экономии топлива, но и для стаб-и работы газ-х горелок. Из углевод. газов наиболее низк. значением U хар-ся СН4, обладающий также наиболее низкой жаропроизв-ю. Величина U других алканов сущ-но выше:С2Н6=70 м/с, С3Н8=70 м/с. Еще выше скорость распр-я пламени у алкенов, причем она возрастает при переходе от высокомол-х соед-й к этиленам: пропилен=85 м/с, этилен=130 м/с. Наиболее выс. скоростью U из углевод. газов обладает ацителен=140 м/c. Для неуглев-х газов: СО=40м/с, Н2=250 м/c. Отмечен. знач-я приведены для норм. усл-й. При повыш-и темп-ры в газовоздуш. смеси ск-ть быстро возрастает. Ск-ть подачи в газогорел-х соврем. уст-ах обычно значит-но выше ск-ти U, в следствии того, что процесс горения осущ-ся не в плоск.фронте пламени, а в усл-ях его турболизации и увел-я реакц-ой поверх-ти. Кроме того во избежания проскока и отрыва необх-мо плавно отключать и закрывать отключающие уст-ва на подачи газа, воздуха и в уст-ках обеспеч-я тяги. Следить за температурой подаваемых газа и воздуха, а также за давл-м газа и воз-ха и разрежением в топке. Следить за исправ-тью устр-в в составе горелки. Росжиг горелки и запуск производить в последов-ти: «воздух-тяга-газ», а остановку агрегата: «газ-тяга-воздух».

; Изменения внешних режимных условий (t и P) проводить изменению величин f и g однако константа f большей степени зависит от температуры, чем const g, отсюда при низких температурах наблюдается отрицательное значительное f. Если f=0 то разветвление цепи компенсируется их обрывом и процесс идет равномерно возрастающей скоростью. Параметры отвечающие этому режиму соответствуют границе между областью стационарных и нестационарных режимов. Данная граница перехода стационарного течения реакции окисления горюющей смеси заключенный замкнутый сосуд существует не стационарное течению, когда скорость реакции резко возрастет и смесь загорается сразу по всему объему и называется самовоспламенением. Скорость распространения пламени. Нормальной ск-ю горения(распр-я пламени) наз-ся ск-ть, с кот-рой плоский фронт горения в трубе надвигается на неподвижную газовоздушную смесь. Чтобы фронт горения оставался неподвижным необходимо, чтобы скорость потока газовоздуш.смеси Vср=U. При подаче ГВС со скоростью меньше нормальной, фронт горения смещ-ся в направл-и подачи горюч.смеси и если это происходит в испол-х газогорелочных устройствах говорят, что произошел проскок пламени. Причинами проскока или обратн. удара в горелку м.б.: 1) резкое уменьшение давления газа перед горелкой; 2)резкое снижение подачи газа с задвижкой; 3)уменьшение разрежения в топке; 4)смеситель горелки, загрязненный ржавчиной, окалиной, сажей; 5) поврежден или распол-ся огневой насадок горелки; 6)росжиг горелки производится с обр-ой воздушно-регулируемой шайбой. Если же норм.скорость горения U<Vср, фронт горения смещ-ся в сторону противо-ую пост-я ГВС и происходит отрыв пламени. Возм. причины отрыва: 1) резкое повышение Р газа перед горелкой; 2)резкое открывание задвижки и увел-е тем самым подачи газа в горелку; 3)резкое открывание возд. заслонок или увелич-е тяги. Проскок и отрыв пламени предстал-ся весьма вредными явлениями, по скольку в больш-ве случаев происходит погасание пламени горелки и распрост-е несгоревшей смеси в газоходы, топку котлов и печей, внутрь помещений. Поэтому при сжигании газов с выс скоростью горения необх-мо уделять особое внимание устранению проскоков пламени, а при сжигании газов с малой скоростью горения, особенно опасен отрыв пламени от устья горелки. Поэтому подогрев воздуха здесь за счет тепла уход. газов особенно желателен не только для обеспечения экономии топлива, но и для стаб-и работы газ-х горелок. Из углевод. газов наиболее низк. значением U хар-ся СН4, обладающий также наиболее низкой жаропроизв-ю. Величина U других алканов сущ-но выше:С2Н6=70 м/с, С3Н8=70 м/с. Еще выше скорость распр-я пламени у алкенов, причем она возрастает при переходе от высокомол-х соед-й к этиленам: пропилен=85 м/с, этилен=130 м/с. Наиболее выс. скоростью U из углевод. газов обладает ацителен=140 м/c. Для неуглев-х газов: СО=40м/с, Н2=250 м/c. Отмечен. знач-я приведены для норм. усл-й. При повыш-и темп-ры в газовоздуш. смеси ск-ть быстро возрастает. Ск-ть подачи в газогорел-х соврем. уст-ах обычно значит-но выше ск-ти U, в следствии того, что процесс горения осущ-ся не в плоск.фронте пламени, а в усл-ях его турболизации и увел-я реакц-ой поверх-ти. Кроме того во избежания проскока и отрыва необх-мо плавно отключать и закрывать отключающие уст-ва на подачи газа, воздуха и в уст-ках обеспеч-я тяги. Следить за температурой подаваемых газа и воздуха, а также за давл-м газа и воз-ха и разрежением в топке. Следить за исправ-тью устр-в в составе горелки. Росжиг горелки и запуск производить в последов-ти: «воздух-тяга-газ», а остановку агрегата: «газ-тяга-воздух».

36.Классификация газовых горелок. Устройство, основные особенности и область распространения диффузионных горелок. Газовая горелка-устройство, обеспечивающее подачу определенного количества горючего вещества и окислителя Классификация горелок в соответствии с ГОСТ 21204-83*. Основной классификацией горелочных устройств для пром-х и коммунальных потребителей явл-ся разделение по способу подачи горючего и окислителя, либо по величине коэф-ов a1 и a2. 1.Диффузионные a1=0-это наиболее простые устройства, представляющие собой трубу с просверленными отверстиями. Данные отверстия могут в ряде случаев оснащаться патрубками.

Газ вытекает из отверстий, а необходимый для горения воздух в качестве вторичного притекает из окружающего пространства, т.е. на диффузионных горелках процесс смешения и горения совершается параллельно на выходе газа из сопла. К особенностям диффузионной горелки относятся: 1Обеспечение сжигания газа по диффузионному принципу. 2длинное пламя со сравнительно невысокой температурой. так при использовании углеводородного топлива пламя белого цвета с появлением в верхней части пламени сажистых частиц. 3. наличие в продуктах сгорания несгоревших частиц топлива-хим недожег-особенно при сжигании высококалорийных газов. Достоинствами явл-ся: Малогабаритность; простота конструкции; удобство и безопасность эксплуатации; высокая устойчивость пламени без отскока или отрыва; широкий диапазон регулирования тепловой мощности-может работать на очень низких давлениях газа(до 40 мм водного столба). Недостатки: Повышенный коэф-т избытка воздуха; наличие в продуктах сгорания несгоревших частиц.; ухудшение условий догорания. Применяют в основном для сжигания искусственных газов (сланцевый, коксовый, водяной, генераторный). Как правило это горелки с небольшими расходами газа. Кроме того сжигаются природный и СУГ на производствах, где требуется длинный светящийся факел с равномерной температурой по его длине: мартеновсие, цементные, стекловаренные, печи для производства газовой сажи. В отдельных случаях они также незаменимы в высокопламенных печах, где требуется растянутый факел с высокой степенью черноты, а это возможно только при подогреве воздуха, необходимого для горения 1000-1100С, т.е. до температуры, превышающей темп-ру самовоспламенения газо-воздушной смеси. Поэтому предварительное смешение газа с воздухом в таких условиях неосуществимо.

Устройство, основные особенности и область распространения инжекционных горелок.

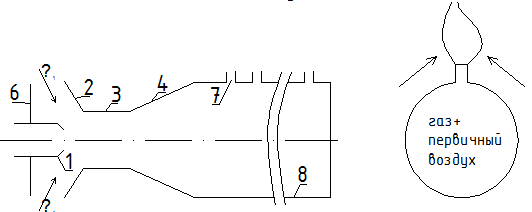

Инжекционные - горелки, у которых необходимый для горения воздух поступает полностью (a=1) или частично (a>1). Подача первичного воздуха осуществляется за счет кинетической энергии струи газа, вытекающего из сопла. Процесс смешения газа с воздухом и горение полностью или частично разделены. Эти горелки обеспечивают хорошее смешение газа с воздухом, и в зависимости от значения a1: 1 горелки с полной инжекцией:

1сопло, 2инжектор, 3горловина, 4диффузор, 5 огневой насадок, 6воздушно регулирующая шайба или заслонка. Газ, вытекая из сопла с большой скоростью, за счет кинетической энергии струи, засасывает в инжектор воздух, необходимый для полного сгорания газа. Смешение газа с воздухом происходит в горловине и завешается в диффузоре, в котором одновременно происходит повышение статического давления, за счет снижения скорости газового потока. Выравнивание скоростей происходит в конфузорном огневом насадке, где скорость смеси доводится до скорости, обеспечивающей устойчивую работу горелки в заданном диапазоне регулирования ее тепловой нагрузки. Количество поступающего воздуха изменяется регулятором первичного воздуха, имеющего вид шайбы, вращающейся на резьбовой поверхности сопла. Особенности горелок: ·не требуют подвода вторичного воздуха; · обеспечивают сжигание по кинематическому признаку; · короткое пламя с высокой t-ой; · обеспечивают в рабочем диапазоне автоматичность соотношения газ-воздух; · возможность работы в топках с небольшим разряжением (до 20 МПа). Достоинства; · не требуют затрат электр-ой энергии для подвода газа; · полное сжигание топлива; · простота устройства в изготовлении; · саморегулирование по воздуху. Недостатки: · большие габаритные размеры; · сильный шум, из-за подсоса воздуха; · тщательная центровка сопла(будет хим. недожог); · большое разряжение в помещениях, из-за чего сквозняки; · низкая устойчивость к проскоку и отрыву, использование стабилизаторов горения; Применение: На промышленных и котлоагрегата, нагревательные и термические камерные печи, сушилки, отопительные котлы небольшой производительности, хлебопекарни и кондитерские печи, каменки в банях. Применяют с a>1 лишь до 100 м3/час, при больших расходах они становятся громоздкими, металлоемкими и их применение усложняется. 2 инжекционные горелки с неполной инжекцией:

7огневые отверстия, 8коллктор. Выбор значения a1 зависит от диапазона их устойчивой работы, которая определяется по режиму работы котлоагрегата. Эти горелки работают на низком давлении газа(до 3 кПа). При этих условиях энергия струи газа недостаточна, чтобы обеспечить большую выходную скорость газовоздушной смеси в насадке горелки или в огневых отверстиях, превышающую скорость распределения пламени. Поэтому максимальная тепловая мощность таких горелок определяется скоростью отрыва пламени. Скорость выхода газовоздушной смеси принимают равной или меньшей скорости распределения пламени. Т.к. горелка должна иметь широкий диапазон изменения тепловой мощности, то приходится выбирать значение a1 , чтобы первичная газовоздушная смесь была негорючей. Тогда проскок пламени при изменении расхода будет отсудствовать. a1будет определяться:

a1>0.75*(m+n/4)0.5*dk0.25 ; m-число углеводородных атомов; n-число водородных; для природного газа a1min=0.4. если a1 принимается меньше 0.4, то горение приближается к диффузионному и имеет место неполное сгорание. Особенности: · требуют организованного подвода вторичного воздуха; · сжигание воздуха по промежуточному принципу - начало кинетическое, окончание диффузионное; · имеют большую, чем при a1=1 длину и меньшую температуру пламени. Имеют большую устойчивость к отрыву и проскоку, нет необходимости устанавливать стабилизаторы горения. Применение: Бытовые газ. плиты, проточные емкостные водонагреватели, мелкие отопительные установки, отопительные печи, в лабораторной практике.

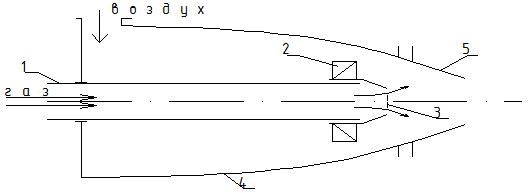

38.Устройство, основные особенности и область распространения горелок с принудительной подачей воздуха. Воздух для горения нагнетается в горелку вентилятором, воздуходувкой или компрессором. Газ из газопровода подается в газораспределительное устройство, а из него через сопло вытекает в закрученный поток воздуха. Здесь происходит смешение газа с воздухом. Подготовленная газовоздушная смесь подается через насадок к месту сжигания.

1газораспределительное устройство, 2завихритель, 3отверстие для выхода газа, 4корпус горелки, 5огневой насадок. Эти горелки, как и инжекционные, с a=1, оснащены стабилизаторами горения. Особенности: ·возможность создавать горелки на любые расходы газа; ·можно использовать теплоту предварительно подогретого воздуха; ·сжигание по кинетическому или по промежуточному принципу, в зависимости от конструкции смесителя; ·работают при любом давлении в топке. Недостатки: ·установка отключающего клапана газа, при прекращении подачи воздуха; ·наличие воздуха в системе обвязочных коммуникаций теплоагрегата; ·регулирование соотношения расходов газа и воздуха для поддержания заданного коэффициента избытка воздуха; ·затраты электрической энергии. Достоинства: ·меньшая удельная металлоемкость; ·обладание большим значением Кпр (предельного регулирования). Смешение газа зависит от конструкции горелки и от смесителя. При хорошем предварительном смешении газа с воздухом обеспечивается горение газа близкое к кинетическому. Короткое пламя с высокой температурой. Для получения более длинного пламени применяют внешнее смешение Г и В, иногда переносимое от конструкции горелки в топочное устройство. Т.о. длину пламени можно изменить качество смешения Г и В. Чтобы сократить длину пламени надо обеспечить хорошее предварительное смешение, это достигается за счет: 1удлиннение участка смешения; 2увеличение разнородности скоростей Г и В и поверхностей соприкосновения газовых струй с воздушным потоком; 3направление потоков Г и В под углом; 4подача газовых струй в закрученный поток воздуха.

Схемы горелок с принудительной подачей воздуха

Дата добавления: 2015-10-29; просмотров: 430 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Основные надписи | | | Процесс 2013 года |