Читайте также:

|

ЭЛЕКТРООБОРУДОВАНИЕ РЕМОНТНЫХ ЗАВОДОВ

И МАСТЕРСКИХ

Ремонтно-механические мастерские хозяйств обеспечивают ремонт и обслуживание сельскохозяйственной техники, что имеет большое значение в обеспечении своевременного проведения сельскохозяйственных работ.

Мастерские должны оснащаться современным оборудованием: металлообрабатывающими станками, кран-балками, электроталями, обкаточно-тормозными стендами, электротермическим оборудованием.

Инженерно-техническим работникам, занятым ремонтом сельскохозяйственной техники необходимо знать особенности электрооборудования станков, стендов, электроинструмента, подъемно-транспортных машин, *электросварочного и электротермического оборудования.

ЭЛЕКТРООБОРУДОВАНИЕ МЕТАЛЛООБРАБАТЫВАЮЩИХ

СТАНКОВ

Каждый вид обработки на металлорежущих станках характеризуется оптимальными по производительности значениями скоростей, усилий, мощностей, найденными в результате научно-исследовательских и экспериментальных работ и собранными в специальных изданиях.

Скорость, усилие и мощность резания для различных материалов при их обработке можно определить по специальным картам технологических нормативов или расчетным путем.

Расчет начинают с выбора марки инструментального материала, геометрической формы режущей части инструмента, значения глубины резания и величины подачи.

Скорость резания (м/мин) при точении определяется по формуле:

, (6.1)

, (6.1)

где: Cv — коэффициент, характеризующий обрабатываемый материал, материал резца, вид токарной обработки (при обработке стали и чугуна находится в пределах 39...262 для твердосплавных резцов и 18...54 для резцов из быстрорежущей стали); Т — стойкость резца (продолжительность работы его между двумя соседними заточками), мин; t — глубина резания (для отделочных работ 0,1...2 мм, для обдирки 3...30 мм); S — подача (для отделочных работ 0,1...0,4 мм/об, для обдирки 0.4...3 мм/об); хv, yv — показатели степени, зависящие от свойств обрабатываемого материала, материала резца и вида обработки: m =0,1...0,2; xv =0,15......0,2; yv =0,35...0,8.

Усилие резания (Н) при точении

(6.2)

(6.2)

* В разделе 5.4, 5.5 данного пособия

где: СР — коэффициент, характеризующий обрабатываемый материал, материал резца, вид токарной обработки (например, при наружном точении углеродистой стали для резцов из быстрорежущей стали —208, для резцов твердосплавных —300; при точении серого чугуна для резцов из быстрорежущей стали—118, для твердосплавных резцов — 92); Хр, ур — показатели степени (xр=l, yр =Q,75); n — показатель степени (n =0,15 для резцов твердосплавных при точении стали и n =0 в остальных трех случаях).

Усилия радиальное Fy и осевое Fx определяют по формулам, аналогичным (6.2), но с другими коэффициентами, при этом Fy =(0,3....0,5) fz, Fx =(0,2... 0,3)/ v

Мощность резания (кВт)

(6.3)

(6.3)

Суммарное усилие (Н) подачи при резании

(6.4)

(6.4)

где k =1,1... 1,3 — коэффициент запаса, учитывающий перекосы;

f — =0,05...0,15 — коэффициент трения при движении суппорта; Gc — вес суппорта.

Мощность подачи при резании (кВт)

(6.5)

(6.5)

где: Fz – усилие резания; Vz — скорость резания, м/мин.

Так как скорость подачи во много раз меньше скорости резания, то и мощность подачи мала по сравнению с мощностью резания.

Расчет мощности электроприводов станков необходим для правильного выбора двигателей. Правильно выбранные мощности и тип электродвигателей станков соответствуют оптимальным значениям технико-экономических показателей.

Для главных приводов легких и средних станков характерна нагрузка с постоянной мощностью во всем диапазоне регулирования; для тяжелых станков начальную часть диапазона с меньшими скоростями занимает нагрузка с постоянным моментом.

Приводам подач и вспомогательным приводам в основном присуща нагрузка с постоянным моментом трения.

Приводы основных движений тяжелых станков (главный и подачи) работают в длительном режиме с переменной нагрузкой. В легких и средних станках любых типов, а также в сверлильных, агрегатных и шлифовальных станках можно встретить приводы, для которых характерен повторно-кратковременный режим. Вспомогательные приводы работают, как правило, в кратковременном режиме. Выбор типа привода обусловливается требуемым диапазоном регулирования скорости механизма станка.

Главный привод вращательного движения, диапазон регулирования которого весьма значителен (порядка 100: 1), может быть выполнен на основе асинхронного двигателя с короткозамкнутым ротором и многоступенчатой коробки скоростей или регулируемого электропривода.

В тяжелых станках применяют регулируемый привод постоянного тока по системе преобразователь — двигатель (П—Д).

В современных станках применяют частотно-регулируемый электропривод.

Вспомогательные приводы обычно выполняются от асинхронных двигателей с короткозамкнутым ротором и являются нерегулируемыми. Выбранный двигатель проверяют по пусковому моменту, а также по перегрузочной способности.

Для определения мощности двигателя токарного станка методом средних потерь из технологических условий должны быть известны: чертеж обрабатываемой детали, материалы детали и резца, глубина резания, подача, скорость, усилие, мощность резания, машинное и вспомогательное время, коэффициент загрузки и КПД станка при различных нагрузках.

Мощность (кВт) на валу двигателя на каждой операции определяется

(6.6)

(6.6)

где  — КПД станка при мощности резания РzK.

— КПД станка при мощности резания РzK.

Мощность (кВт) холостого хода станка

(6.7)

(6.7)

где РZH — номинальная мощность резания; а ≈ 0,15 — коэффициент постоянных потерь.

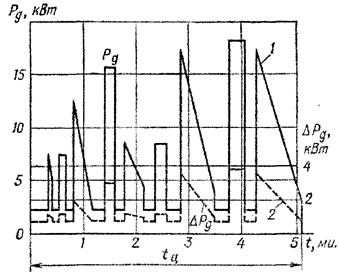

На основании расчетных я исходных данных строят нагрузочную диаграмму двигателя (рис. 6.2), по которой находят среднюю мощность за цикл:

(6.8)

(6.8)

где РДК — мощность двигателя на участке k; tк — продолжительность работы двигателя на участке k; tц — продолжительность цикла.

Ориентировочно подсчитывают мощность:

РД = (1,1…1,3) РД.ср (6.9)

и выбирают двигатель по каталогу. Выписывают его паспортные данные и подсчитывают номинальные потери ∆Рн и потери на каждом участке нагрузочной диаграммы:

(6.10)

(6.10)

ηk - КПД на каждом участке определяют по графику. На основании расчетных данных строят диаграмму 2 (рис.6.2) потерь в двигателе, по которой определяют средние потери за цикл:

(6.11)

(6.11)

и затем проверяют соответствие средних потерь номинальным:

(6.12)

(6.12)

При соблюдении условия (6.12) останавливаются на выбранном двигателе, в противном случае повторяют расчет для двигателя ближайшей большей мощности.

Токарно-револьверные станки предназначены для обработки деталей сложной формы, в том числе болтов, гаек и т. п. Процесс обработки состоит из последовательных операций с использованием различных инструментов: резцов, сверл, метчиков, закрепляемых в шестигранной револьверной головке, установленной на суппорте.

В электромашиностроении эти станки применяют для обработки подшипниковых щитов, втулок и нажимных конусов коллекторов электрических машин. Их применение повышает производительность труда в 2...3 раза по сравнению с обработкой на токарно-винторезных станках.

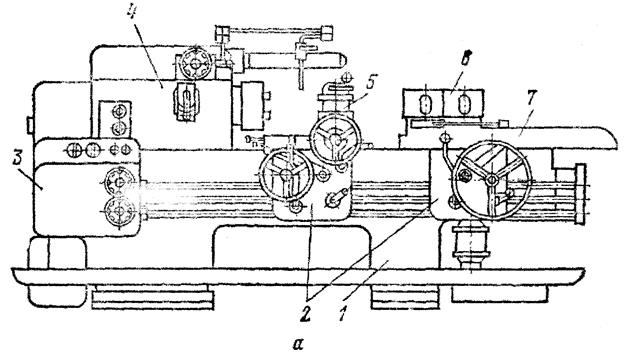

На рисунке 6.3, а показан общий вид токарно-револьверного станка. Его основные узлы: 1- станина, 2- фартуки, 3- коробка подач, 4- шпиндельная бабка, 5- поперечный суппорт, 6- револьверная головка, 7- суппорт револьверной головки. При обработке заготовки инструменты поочередно вводятся в работу путем поворота револьверной головки вокруг своей оси и продольного перемещения по направляющим станины.

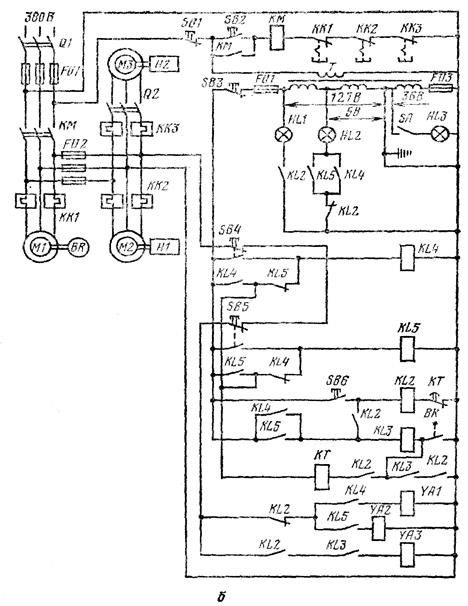

Электрическая схема управления станком приведена на рисунке 6.3, б. Шпиндель приводится в действие асинхронным двигателем Ml мощностью 14 кВт при угловой скорости вращения 145 рад/с; двигатель М2 мощностью 1,7 кВт при 142 рад/с приводит во вращение насос гидросистемы, а также используется для получения быстрого продольного перемещения трех суппортов станка. Насос охлаждения вращается двигателем МЗ мощностью 0,125 кВт при 280 рад/с.

Угловая скорость шпинделя регулируется ступенчато от 3,4 до 150 рад/с. В коробке скоростей находится также фрикцион, состоящий из двух муфт: одной — для включения прямого (правого) вращения шпинделя, другой — для обратного (левого) вращения. Включаются муфты гидроцилиндром, золотник которого переводятся при помощи электромагнитов УА1 я УА2. Муфты соединяют вал электродвигателя Ml с коробкой скоростей.

Для быстрой остановки шпинделя в коробке скоростей предусмотрен гидравлический тормоз, который управляет через гидрозолотник электромагнитом УАЗ.

Подача суппортов осуществляется от главного привода. Скорость подач регулируют механически передвижением блоков шестерен в коробке подач при помощи гидроцилиндров. Скорость шпинделя и подачу изменяют при помощи рукояток гидропереключателей, находящихся на фартуках суппортов и воздействующих на золотники соответствующих гидроцилиндров.

Все органы управления электроприводами станка находятся на пульте, помещенном на передней стенке коробки скоростей. Напряжение на схему управления подается выключателем QF. Лампу местного освещения HL3 включают выключателем SA. Электродвигатели Ml и М2 включают кнопкой SB2, отключают кнопкой SB1. Двигатель MЗ включает и отключает пакетный выключатель Q2. В процессе разгона двигателя Ml при угловой скорости (0,2... 0,3)  , замыкается контакт реле контроля скорости.

, замыкается контакт реле контроля скорости.

Для получения правого вращения шпинделя нажимают; кнопку SB4. При этом срабатывает реле KL4 и, замыкая свои контакты, блокирует замыкающий контакт кнопки, включает реле KL3 и подготавливает к включению электромагнит УА1. Контакт реле KL4 включает зеленую лампочку HL2. После отпускания кнопки SB4 включается электромагнит УА1 и шпиндель станка разгоняется до установленной угловой скорости. Если шпиндель из неподвижного положения необходимо пустить в сторону левого вращения, то нажимают кнопку SB5. При этом включается реле KL5, а после отпускания кнопки — электромагнит УА2. Горит зеленая лампочка HL2. При обоих направлениях вращения шпинделя реле KL3 подготавливает к включению электромагнит УАЗ, управляющий гидротормозом шпинделя.

Рис. 6.2. Нагрузочные диаграммы главного привода токарного станка:

1 – двигателя; 2 – потерь в двигателе.

Рис. 6.3. Электропривод токарно-револьверного станка модели 1П365:

а – общий вид; б – электрическая схема электропривода.

1- станина, 2- фартуки, 3- коробка подач, 4- шпиндельная бабка, 5- поперечный суппорт, 6- револьверная головка, 7- суппорт револьверной головки.

Для изменения угловой скорости шпинделя или скорости подачи суппорта при работе станка (подключены двигатель Ml и фрикцион) сначала устанавливают гидропереключателями нужное значение скорости или подачи, а тем нажимают кнопку SB6. При этом включается и становится на самопитанне реле KL2, гаснет лампа HL2, загорается красная лампа HLI. Включается реле времени КТ. Отключается электромагнит УА1 (или УА2) и включается электромагнит УАЗ. Происходит выключение фрикциона и быстрая остановка шпинделя гидротормозом, после чего гидроцилиндры переключают шестерня в коробке скоростей или коробке подач (при этом все валы и шестерни получают медленное вращение от специального гидромеханизма медленного поворота). К моменту завершения переключений размыкается контакт реле времени КT, отключаются реле

КL2., электромагнит УАЗ и вновь включается электромагнит УА1 или УА2, что вызывает разгон к вращение шпинделя в прежнюю сторону, но с другой скоростью (или при другой подаче). Вновь горит лампа HL2.

Для реверса шпинделя нажимают кнопку противоположного направления. Останавливают шпиндель кнопкой SB3, при этом электродвигатели M1 к М2 не отключаются.

Рис. 6.3,б. Электрическая принципиальная схема управления станка 1П365

Дата добавления: 2015-09-04; просмотров: 652 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Библиографический список | | | ЭЛЕКТРООБОРУДОВАНИЕ СТЕНДОВ ДЛЯ ИСПЫТАНИЯ АВТОТРАКТОРНЫХ ДВИГАТЕЛЕЙ |