Читайте также:

|

Кривошипно-шатунный механизм двигателя состоит из подвижных и неподвижных деталей. К подвижным деталям КШМ относятся: поршень, поршневые кольца, поршневой палец, шатун, коленчатый вал, вкладыши подшипников и маховик. Неподвижными деталями КШМ являются: блок цилиндров, головка блока и прокладка головки блока.

Кривошипно-шатунный механизм является основным рабочим механизмом поршневого двигателя внутреннего сгорания. КШМ воспринимает давление газов, возникающих при сгорании топлива в цилиндрах двигателя, и преобразует это давление в механическую работу по вращению коленчатого вала.

3.1. Компоновочные схемы КШМ

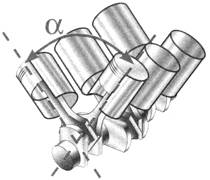

Существуют различные компоновочные схемы КШМ. На рис. 1 показаны схемы кривошипно-шатунных механизмов, применяемых в двигателях.

| а) | б) | в) |

|

|

|

| г) | ||

|

Рис. 1. Схемы кривошипно-шатунных механизмов: 1 – поршень; 2 – шатун; 3 – кривошип коленчатого вала; 4 – крейцкопф; 5 – шток.

На схеме рис. 1, а изображен кривошипно-шатунный механизм, наиболее часто применяемый в ДВС. Оси цилиндров расположены в одной плоскости, поэтому такие двигатели называют рядными. Рядные двигатели устанавливаются на автомобиле или вертикально, или под углом к вертикальной плоскости для уменьшения высоты, занимаемой двигателем, а в некоторых случаях горизонтально, например, при размещении под полом автобуса.

На схеме рис. 1, б показан крейцкопфный кривошипно-шатунный механизм. Поршень в данном механизме соединяется с шатуном при помощи жестко связанного с поршнем штока и крейцкопфа, совершающих поступательное движение. При таком сочленении поршень разгружается от нормальной силы N, так как ее действие переносится на крейцкопф; вследствие этого становится возможным создание второй рабочей полости в цилиндре под поршнем. При этом шток должен проходить через нижнюю крышку со специальным сальником, обеспечивающим герметичность полости под поршнем. Крейцкопфная система кривошипно-шатунного механизма применяется в тихоходных двигателях простого действия большой мощности, а также в двигателях двойного действия.

На схеме рис. 1, в показан кривошипно-шатунный механизм двигателя с противоположно движущимися поршнями.

На схеме рис. 1, г приведен кривошипно-шатунный механизм двигателя с V-образным расположением цилиндров. В V-образных двигателях оси цилиндров находятся в двух плоскостях, расположенных под углом друг к другу. Угол между осями цилиндров может быть различным.

Разновидностью такого двигателя можно считать двигатель с так называемыми оппозитными (противолежащими) цилиндрами, у которого этот угол составляет 180°.

Особенностью этого механизма является то, что с одним коленом вала сочленяются два рабочих поршня. Помимо V-образной конструкции, существуют W-, X- и звездообразные схемы двигателей, в которых на одно колено вала передаются силы от трех, четырех и большего числа рабочих поршней.

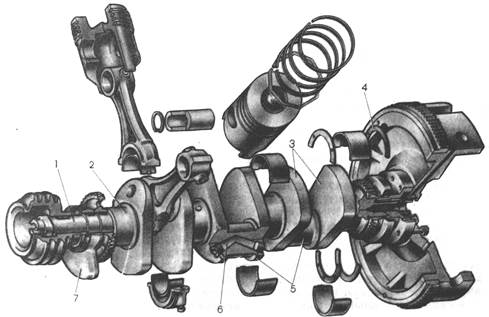

На рис. 2 показаны детали кривошипно-шатунного механизма шестицилиндрового карбюраторного двигателя.

Рис. 2. Детали кривошипно-шатунного механизма автомобильного двигателя: 1 – храповик; 2 – шкив привода вентилятора; 3 – ведущая шестерня газораспределения; 4, 5 – сталебаббитовые шайбы; 6 – вкладыш шатунного подшипника; 7 – шатун; 8 – гайка шатунного болта со шплинтом; 9 – шатунный болт; 10 – втулка верхней головки шатуна; 11 – стопорное пружинное кольцо; 12 – поршневой палец; 13 – поршень; 14 – маслосъемное кольцо; 15, 16 – компрессионные кольца; 17 – коленчатый вал; 18 – маховик; 19 – вкладыш коренного подшипника; 20 – крышка коренного подшипника; 21 – крышка нижней головки шатуна.

3.2. Укороченный и удлиненный ход поршня

Диаметр цилиндра – это диаметр отверстия, выполненного в блоке цилиндров. Ход поршня – расстояние между ВМТ и НМТ. Диаметр цилиндра и ход поршня принято измерять в миллиметрах, а объем двигателя в литрах.

Если диаметр цилиндра больше хода поршня, то такой двигатель называют короткоходным. Двигатель с укороченным ходом обладает следующими качествами:

- двигатель быстро набирает обороты, достигает более высокой скорости вращения;

- на высоких оборотах отличается высокой приемистостью;

- на низких оборотах характерно снижение крутящего момента (мощности).

Если ход поршня превышает диаметр цилиндра, то двигатель считается длинноходным. Двигатель с удлиненным ходом обладает следующими качествами:

- двигатель низкоприемистый (медленно набирает обороты) из-за удлиненного хода поршня;

- на низких оборотах обеспечивает высокий крутящий момент;

- по существу, является низкооборотным двигателем;

- двигатель обладает высокой экономичностью.

Если внутренний диаметр цилиндра равен ходу поршня, такой двигатель называется двигателем с уравновешенным ходом.

3.3. Устройство коленчатого вала

Коленчатый вал относится к числу наиболее ответственных, напряженных и дорогостоящих деталей двигателя.

При работе двигателя вал нагружается силами давления газов, а также силами инерции движущихся возвратно-поступательно и вращающихся деталей, вызывающими значительные напряжения кручения и изгибные напряжения. Кроме того, возникают напряжения от крутильных колебаний. Шейки вала испытывают переменное давление, обусловливающее значительную работу трения и износ шеек. Вследствие этого коленчатый вал двигателя должен обладать высокой прочностью, жесткостью и износостойкостью трущихся поверхностей (шеек) при относительно небольшой массе.

Наиболее нагружены коленчатые валы дизелей, что связано с высокими давлениями сгорания, большой скоростью нарастания давления и значительными массами деталей кривошипно-шатунного механизма.

На рис. 3 показана конструкция коленчатого вала и деталей кривошипно-шатунного механизма тракторного двигателя.

Рис. 3. Кривошипно-шатунный механизм: 1 – коленчатый вал; 2 – коренная шейка; 3 – щеки с противовесами; 4 – упорное полукольцо; 5 – шатунные шейки; 6 – масляная полость шатунной шейки; 7 – противовес.

Коленчатый вал состоит из нескольких коренных шеек, соединенных щеками с шатунными шейками. Щеки коленчатого вала продолжаются в противоположном от шейки направлении, образуя противовесы. В некоторых двигателях грузовых автомобилей используют съемные противовесы, которые крепятся к коленчатому валу болтами. Коренные шейки всегда больше в диаметре, чем шатунные. Число коренных опор коленчатых валов на одну больше числа шатунных шеек.

Стальной штампованный вал 1 (рис. 3) имеет три коренные 2 и четыре шатунные 5 шейки. Последние расположены под углом 120° одна к другой. Щеки 3 вала выполнены как одно целое с противовесами, дополнительно на переднем конце вала установлен противовес 7. Осевые силы воспринимаются полукольцами 4, расположенными в расточке блок-картера и крышке коренного подшипника.

В настоящее время редко применяют разборные коленчатые валы, хотя такая конструкция вала дает возможность применять шатуны с неразъемной нижней головкой.

К заднему концу коленчатого вала крепится маховик. Маховик служит для уменьшения неравномерности работы двигателя, запасая энергию при рабочем ходе и отдавая ее при других тактах, а также выводит КШМ из мертвых точек.

Маховик представляет собой массивный диск, выполненный из чугуна. На внешнюю цилиндрическую поверхность маховика напрессован зубчатый венец, обеспечивающий проворачивание коленчатого вала при пуске двигателя с помощью электрического стартера.

У многоцилиндровых двигателей рабочий ход происходит одновременно в нескольких цилиндрах. У таких двигателей крутящий момент более равномерный и масса маховика может быть уменьшена.

Каким бы жестким ни был коленчатый вал, он подвергается крутильным колебаниям. Крутильные колебания можно представить как постоянное закручивание с последующим раскручиванием вала, что происходит при работе двигателя с определенной частотой. При совпадении частоты крутильных колебаний с частотой внешних сил может наступить резонанс, который приведет к резкому увеличению нагрузок, действующих на коленчатый вал, и, как следствие, к его поломке. Излом коленчатых валов (обычно в месте соединения щеки с коренной шейкой) был частой причиной выхода из строя двигателей старых конструкций. Современные коленчатые валы имеют высокую жесткость, и резонансные частоты находятся за пределами возможных частот вращения валов этих двигателей. Тем не менее, в конструкции двигателей часто применяют гасители крутильных колебаний, которые снижают до нужного уровня виброактивность коленчатого вала. Наиболее распространенный способ – разделить шкив или диск, установленный на коленчатом вале, на внутреннюю и наружную части и соединить их упругим материалом, который поглощает вибрации за счет внутреннего трения.

Гаситель крутильных колебаний (демпфер), служит для гашения крутильных колебаний и частичного поглощения энергии, вносимой при резонансе возбуждающим моментом в систему коленчатого вала.

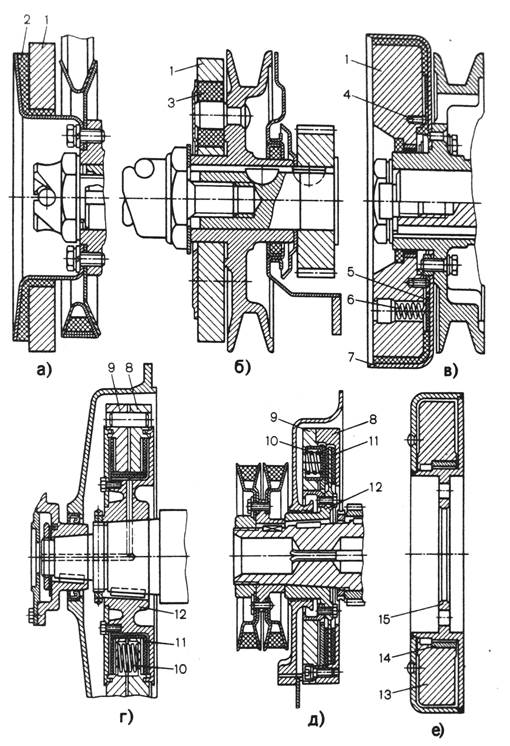

На рис. 4 показаны различные конструкции гасителей крутильных колебаний и способы установки их на валу.

Гасители молекулярного трения (рис. 4, а - в) представляют собой инерционную массу 1, привулканизированную через резиновую прокладку 2 или через резиновые кольца 3 к стальной чашке. Усиление демпфирующего эффекта в конструкции, показанной на рис. 4, в, достигается дополнительной работой сухого трения, для чего к массе 1 штифтами 4 прикреплен фрикционный диск 5, прижимаемый пружиной 6 к корпусу 7. В этих гасителях работа возбуждающего момента затрачивается на упругие деформации резиновой прослойки. Резина обладает большим внутренним трением и допускает значительные деформации с рассеянием большого количества энергии за счет упругого гистерезиса. К недостаткам резины как элемента гасителя относится нестабильность физико-механических свойств различных сортов резины, а также зависимость ее упругости и способности к поглощению энергии от величины деформации и температуры.

Гасители фрикционного типа (сухого трения) имеют свободные инерционные массы (рис. 4, г и д), состоящие из дисков 8 и 9, прижимаемых пружинами 10 к фрикционным кольцам 11. При появлении крутильных колебаний вала колеблется и его передний конец, на котором установлен гаситель. При этом диски 8 и 9, стремящиеся сохранять равномерность вращения, по инерции будут перемещаться относительно диска 12 втулки, закрепленной на переднем конце коленчатого вала. Работа, поглощаемая гасителем, зависит от момента инерции дисков и момента трения между элементами гасителя.

Гаситель жидкостного трения (рис. 4, е) состоит из свободной инерционной массы 13 и опорной бронзовой втулки 14, установленной, с небольшим зазором на выступ герметически закрытого корпуса 15. Пространство между инерционной массой и стенками корпуса заполняется жидкостью «силикон», обладающей высокой вязкостью, незначительно изменяющейся при нагревании.

Рис. 4. Гасители крутильных колебаний: а, б и в – молекулярного трения; г и д – фрикционные; е – жидкостного трения; 1, 13 – инерционные массы; 2 – прокладка; 3 – резиновое кольцо; 4 – штифт; 5 – фрикционный диск; 6, 10 – пружины; 7, 15 – корпуса; 8, 9 – диски; 11 – фрикционное кольцо; 12 – диск втулки; 14 – втулка.

Сейчас все большее распространение получают двухмассовые маховики, которые успешно выполняют функцию гасителя крутильных колебаний (рис. 5).

Прогресс в системах управления может внести дополнительные изменения в конструкцию двигателей. Сегодня разработаны новые тороидные стартер-генераторы (рис. 6), которые не только мгновенно и бесшумно пускают двигатель, но и дают возможность за счет электронного управления гасить всевозможные колебания и вибрации, а также обеспечивают возможность работы двигателя при экстремальных нагрузках.

Рис. 5. Двухмассовый маховик.

Рис. 5. Двухмассовый маховик.

|  Рис. 6. Тороидный стартер-генератор.

Рис. 6. Тороидный стартер-генератор.

|

3.3.1. Технологии изготовления и материал коленчатых валов

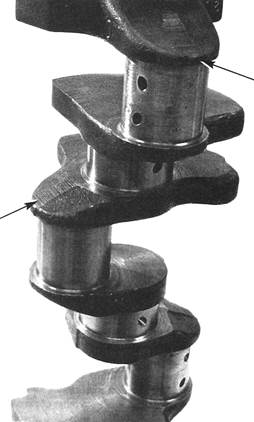

Коленчатые валы бывают кованные или литые. Кованные коленчатые валы обладают более высокой прочностью по сравнению с литыми, но они стоят дороже. Кованые коленчатые валы можно отличить по широкому шву на их поверхности (рис. 7).

Рис. 7. Кованный коленчатый вал.

Рис. 7. Кованный коленчатый вал.

|  Рис. 8. Литой коленчатый вал.

Рис. 8. Литой коленчатый вал.

|

Ковка придает высокую плотность и твердость коленчатому валу, в котором волокна кристаллической структуры металла ориентированы в направлении главных механических напряжений.

Используются две технологии ковки коленчатых валов. По одной технологии коленчатому валу сразу же, в процессе ковки придается необходимая форма, после чего производится правка полученной детали. Эта технология ковки используется преимущественно в производстве коленчатых валов четырех- и шестицилиндровых двигателей.

По другой технологии коленчатый вал выковывается в одной плоскости. Затем путем кручения вокруг коренных шеек кривошипы разворачиваются под необходимыми углами по отношению друг к другу.

Основным преимуществом технологии литья по сравнению с ковкой является более низкая стоимость материалов и затрат на механическую обработку вала. Это объясняется тем, что отливка коленчатого вала по своим размерам и форме получается близкой к готовой детали – с уже полностью готовыми противовесами. При тщательно продуманной конструкции коленчатого вала для получения из отливки готового изделия требуется единственная операция механической обработки – шлифовка поверхности шеек вала и чистовая обработка его переднего и заднего хвостовиков.

Противовесы у литого коленчатого вала несколько больше по размерам, чем у кованого, вследствие более низкой плотности и, соответственно, меньшего удельного веса литого металла по сравнению с кованым. На поверхности литого коленчатого вала, показанного на рис. 8, заметны узкие швы, оставшиеся по линии разъема литейной формой.

Автомобильные коленчатые валы могут быть отлиты из стали, а также из ковкого чугуна или чугуна со сфероидальным графитом. Рабочие поверхности коренных и шатунных шеек коленчатого вала подвергают упрочнению с помощью термической обработки и последующей шлифовке.

3.3.2. Смазочные каналы в коленчатом валу

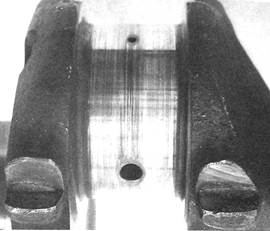

Как показано на рис. 9, в коленчатом валу просверлены каналы, через которые масло из смазочной канавки коренных подшипников поступает в подшипники нижних головок шатунов.

Рис. 9. Разрез коленчатого вала, на котором видны просверленные в нем смазочные каналы между коренными и шатунными шейками.

Рис. 9. Разрез коленчатого вала, на котором видны просверленные в нем смазочные каналы между коренными и шатунными шейками.

|  Рис. 10. Смазочное отверстие со сглаженной кромкой, просверленное в шейке коленчатого вала.

Рис. 10. Смазочное отверстие со сглаженной кромкой, просверленное в шейке коленчатого вала.

|

Подшипники коленчатого вала подвергаются значительным нагрузкам, и даже кратковременная работа двигателя без масла приводит к его выходу из строя, поэтому к шейкам коленчатого вала масло подается постоянно под давлением.

Возникающая пленка гидродинамической смазки воспринимает нагрузки, приложенные к подшипникам вала. Часть масла может разбрызгиваться через разбрызгивающее или дренажное отверстие, предусмотренное в шатуне. Остальное масло вытекает из подшипников наружу, разбрызгиваясь внутри двигателя.

Часть выбрасываемого из подшипников масла попадает на стенку цилиндра, смазывая поршень и поршневые кольца.

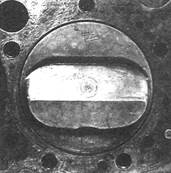

Смазочные каналы, просверленные в шейках коленчатого вала, являются местами концентрации напряжений. Эти отверстия обычно располагаются в тех местах, где нагрузки на вал и механические напряжения – наименьшие. Кромки смазочных отверстий тщательно сглаживаются с целью максимально возможного ослабления концентрации напряжений. На рис. 10 показаны смазочные отверстия со сглаженными кромками.

3.3.3. Балансировка коленчатого вала

Равномерность работы двигателя зависит от его сбалансированности. Любой поршневой двигатель подвергается действию реактивных сил. Когда поршень в одноцилиндровом двигателе движется вверх, корпус двигателя стремится сдвинуться вниз, и наоборот. При этом та часть автомобиля, на которую установлен двигатель, будет постоянно подвергаться вертикальным колебаниям. Это явление можно устранить, установив на коленчатый вал противовесы. Вертикальные колебания прекратятся, но возникнут поперечные, вызванные самими противовесами.

Рис. 11. Динамическое уравновешивание коленчатого вала. Вал уравновешивается с установленным на нем гасителем крутильных колебаний и маховиком.

Рис. 11. Динамическое уравновешивание коленчатого вала. Вал уравновешивается с установленным на нем гасителем крутильных колебаний и маховиком.

|  Рис. 12. Балансировка коленчатого вала: выполняется путем высверливания отверстий в противовесах коленчатого вала.

Рис. 12. Балансировка коленчатого вала: выполняется путем высверливания отверстий в противовесах коленчатого вала.

|

Все автомобильные двигатели устанавливаются на упругих опорах, но в случае большого дисбаланса вибрации могут передаваться на кузов автомобиля.

Общий дисбаланс двигателя в значительной степени зависит от его компоновки. Так, например, четырехцилиндровый рядный двигатель, в отличие от V-образных четырехцилиндровых достаточно хорошо сбалансирован.

Балансировка коленчатого вала выполняется, как правило, в процессе его изготовления. Балансировка коленчатых валов выполняется в сборе с маховиком и гасителем крутильных колебаний (рис. 11). Излишек металла из слишком тяжелых противовесов вала удаляется путем их сверления или шлифования (рис. 12). В слишком легкие противовесы, при необходимости, добавляется тяжелый металл довеска.

На некоторых предприятиях достигнута столь высокая точность отливки коленчатых валов, что механическая обработка противовесов с целью балансировки становится ненужной.

В ряде конструкций двигателей для подавления собственных вибраций двигателя используются балансировочные валы.

Впервые в четырехцилиндровых двигателях балансировочные валы появились в 1974 году в автомобилях компании Mitsubishi. В 1986 году копании Ford и GM начали использовать балансировочные валы в ряде шестицилиндровых V-образных двигателей.

Балансировочный вал, вращающийся с частотой оборотов коленчатого вала, но в противоположном направлении, используется в конструкции трехцилиндровых рядных двигателей. Противовесы на концах балансировочного вала движутся в направлениях, противоположных направлениям движения поршней крайних цилиндров. Когда поршень движется вверх, соответствующий противовес движется вниз, и наоборот, когда поршень движется вниз, противовес движется вверх. За счет этого обеспечивается уменьшение амплитуды раскачивания, присущего трехцилиндровым рядным двигателям.

В четырехтактных четырехцилиндровых двигателях для уравновешивания вибраций также применяют балансировочные валы, однако в этих случаях балансировочная система имеет другую конструкцию. В этой системе используется два балансировочных вала, вращающихся с частотой, вдвое превышающей частоту вращения коленчатого вала. Один из балансировочных валов вращается в направлении, совпадающем с направлением вращения коленчатого вала, а другой – в противоположном направлении.

Противовесы на балансировочных валах расставлены так, чтобы компенсировать присущее двигателю раскачивание, а также вибрации, вызываемые движением шатунно-поршневых узлов. На рис. 13 показан пример такой конструкции.

Рис. 13. Балансировочные валы двигателя располагаются рядом с коленчатым валом в блоке цилиндров и имеют возможность вращаться в разные стороны благодаря шестеренчато-цепному приводу. Для снижения шума используют гидравлический натяжитель и успокоитель цепи.

Рис. 13. Балансировочные валы двигателя располагаются рядом с коленчатым валом в блоке цилиндров и имеют возможность вращаться в разные стороны благодаря шестеренчато-цепному приводу. Для снижения шума используют гидравлический натяжитель и успокоитель цепи.

|

Рис. 14. Балансировочный вал, установленный в четырехцилиндровом двигателе.

Рис. 14. Балансировочный вал, установленный в четырехцилиндровом двигателе.

|

Для получения хороших результатов балансирные валы должны устанавливаться в определенном месте двигателя, что существенно усложняет его конструкцию.

В последнее время для уменьшения вибраций рядных четырехцилиндровых двигателей большого объема стали широко применять балансирные валы, устанавливаемые рядом в картере двигателя (рис. 14).

На недорогие автомобили, конструкторы часто отказываются от применения балансирных валов, позволяя двигателю работать неравномерно, но для монтажа двигателя применяют специальные вибропоглощающие опоры, которые дают возможность свести к минимуму передачу на кузов вибраций. На дорогих автомобилях применяются еще более совершенные опоры двигателя. Применяются гидравлические опоры с электронным управлением. Компьютер, управляющий работой этих опор, сводит практически к нулю все вибрации, передающиеся на кузов автомобиля.

3.3.4. Повреждения коленчатого вала

Повреждениями коленчатого вала являются: риски на шейках, искривление и коробление коленчатого вала и трещины. Поврежденные коленчатые валы подлежат восстановлению или замене.

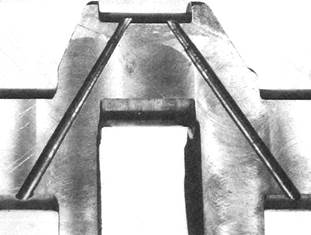

Повреждение поверхности шеек является распространенным дефектом коленчатых валов. Эти повреждения имеют вид рисок по окружности шейки вала. Обычно сильнее всего поврежденной оказывается центральная часть шейки, как показано на рис. 15.

Рис. 15. Поврежденная поверхность шатунной шейки.

Рис. 15. Поврежденная поверхность шатунной шейки.

|  Рис. 16 Зазубрина на поверхности шейки коленчатого вала, повредившая подшипник.

Рис. 16 Зазубрина на поверхности шейки коленчатого вала, повредившая подшипник.

|

Шейки коленчатого вала необходимо проверять на отсутствие зазубрин, вмятин и следов коррозии (рис. 16).

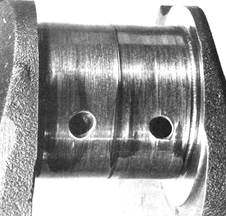

Фотографии шатунных шеек со следами повреждений и сильным износом представлены на рис. 17 и 18.

Рис. 17. Шатунная шейка со следами повреждений.

Рис. 17. Шатунная шейка со следами повреждений.

|  Рис. 18. Шатунная шейка со следами сильного износа, вызванного недостаточной смазкой.

Рис. 18. Шатунная шейка со следами сильного износа, вызванного недостаточной смазкой.

|

3.3.5. Подшипники коленчатого вала

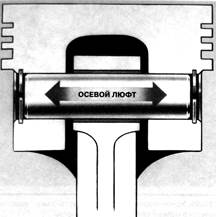

В качестве коренных и шатунных подшипников скольжения в настоящее время применяют разъемные, тонкостенные вкладыши (рис. 19). Вкладыши изготавливают из стальной ленты с нанесенным на нее слоем антифрикционного сплава. Для того чтобы установленные вкладыши не проворачивались в опорах коленчатого вала и головках шатунов, они имеют выступ, с помощью которого фиксируются в соответствующих канавках. Для предохранения коленчатого вала от осевых перемещений используются упорные подшипники скольжения.

Рис. 19. Набор коренных подшипников: на верхних вкладышах сделаны канавки для облегчения движения смазки; нижние вкладыши сделаны гладкими для повышения несущей способности. Упорным подшипником является центральный вкладыш с буртом.

Подшипники являются очень ответственными элементами двигателя по следующим причинам:

- зазор между опорными подшипниками и коленчатым валом является определяющим фактором, обеспечивающим поддержание надлежащего давления масла во всей системе смазки двигателя;

- ресурс двигателя полностью зависит от ресурса подшипников; выход из строя подшипника означает выход из строя двигателя;

- подшипники двигателя должны выдерживать рабочие нагрузки и, при условии надлежащей смазки, обеспечивать минимальные потери на трение. Они должны выполнять эти функции во всем диапазоне рабочих скоростей двигателя, должны сохранять работоспособность в течение длительного времени, даже при наличии небольших посторонних частиц в смазке.

Подшипники и шейки валов изнашиваются только в том случае, если их поверхности соприкасаются друг с другом или при попадании между ними посторонних частиц. Масло поступает в подшипник через смазочные отверстия и канавки. Формирующаяся между движущимися поверхностями клиновидная пленка смазки воспринимает всю нагрузку, приложенную к подшипнику.

Подшипник состоит из корпуса (или подложки) изготавливаемого из низкоуглеродистой стали и антифрикционного слоя толщиной от 0,25 мм до 0,50 мм.

В подшипниках автомобильных двигателей используются три вида антифрикционных материалов: баббит, свинцово-медные сплавы и сплавы на основе алюминия.

Баббит – это старейший материал, используемый в автомобильных подшипниках. Айзек Баббит изобрел этот материал в 1839 г. Этот хороший антифрикционный материал первоначально делался из состава, в который входили свинец, олово и сурьма. Баббит до сих пор используется в тех случаях, которых требуется материал, обеспечивающий легкое вращение валов, работающих при умеренных нагрузках и скоростях. Редкие перебои с подачей масла и вызываемый этим процесс граничного трения не приводят к разрушению подшипника.

Свинцово-медный сплав обладает более высокой прочностью и более высокой стоимостью по сравнению с баббитом. Он используется в подшипниках среднескоростных и высокоскоростных узлов. Часто в свинцово-медный антифрикционный сплав вводится небольшое количество олова. Этот антифрикционный материал более всего подвержен коррозии под действием кислотных загрязнений, накапливающихся в масле. Коррозия приводит к износу шейки вала, вызванному эрозией антифрикционного материала под действием кислот.

Часто на свинцово-медный антифрикционный слой в подшипниках наносится покрытие из третьего материала. Обычно в качестве материала покрытия используется баббит. Подшипники с приработочным баббитовым покрытием обладают высокой усталостной стойкостью, хорошей прирабатываемостью и податливостью вдавливанию, и высокой коррозионной стойкостью. Подшипник с приработочным баббитовым покрытием – это подшипник высшего качества. Он также и самый дорогой, поскольку поверхностный слой баббита, толщиной от 0,0125 до 0,025 мм наносится на поверхность подшипника гальваническим способом.

Алюминиевые сплавы начали применяться в автомобильных подшипниках позже первых двух, уже упомянутых, материалов. В состав антифрикционного алюминиевого сплава входят небольшие добавки олова и кремния. Этот антифрикционный слой обладает более высокой прочностью по сравнению с баббитом и свинцово-медным сплавом, но и стоит дороже их. По большинству характеристик этот антифрикционный сплав не уступает, а по ряду характеристик даже превосходит баббит и свинцово-медный сплав. Алюминиевый антифрикционный материал успешно выдерживает большие скорости и нагрузки и не содержит свинца, что с точки зрения экологической безопасности является его достоинством как для производства, так и для обслуживания, предотвращая опасность отравления персонала свинцом.

Величина зазора между подшипником и шейкой вала может находиться в пределах от 0,0125 мм до 0,0625 мм, в зависимости от типа двигателя. Увеличение этого зазора вдвое приводит к более чем четырехкратному повышению утечки масла через подшипник. Масляный зазор должен быть достаточно большим, чтобы пленка смазки могла сформироваться, но не слишком большим, во избежание чрезмерной утечки масла, вызывающей падение давления в системе смазки. При большой утечке через один из подшипников все остальные подшипники, стоящие за ним в системе смазки, испытывают недостаток смазки. Это приводит к выходу из строя подшипников, работающих в условиях масляного голодания.

Как показано на рис. 20, для того, чтобы собранный вкладыш плотно прилегал к поверхности постели и сидел в ней с необходимым натягом, половинки вкладыша должны иметь радиус кривизны, чуть больший радиуса кривизны постели. Кроме того, полностью уложенный в постель вкладыш должен немного выступать над торцами разъема постели – это называется припуском на натяг. Величина выступания вкладыша над постелью обычно находится в пределах от 0,125 мм до 0,500 мм. Правильная ориентация вкладыша подшипника в постели обеспечивается за счет выступов на его внешней стороне.

При затяжке болтов крепления крышки гнезда края двух половинок вкладыша упираются друг в друга и сжимаются. В результате сжатия двух половинок возникает сила, распирающая подшипник в постели. Это называется усилием натяга. Усилие натяга удерживает подшипник в гнезде, не позволяя ему проворачиваться в постели при работе двигателя.

|

|

Рис. 20. Распрямление и натяг вкладыша.

3.3.6. Повреждения подшипников коленчатого вала

Главными причинами преждевременного (после непродолжительной эксплуатации) выхода из строя подшипников скольжения являются следующие:

- грязная сборка (45%);

- неправильная сборка (13%);

- нарушение соосности (13%);

- отсутствие смазки (11%);

- перегрузка (10%);

- коррозия (4%);

- другие причины (4%).

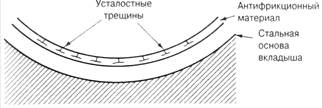

Под действием изменяющихся сил подшипники испытывают упругие деформации. Это особенно заметно у шатунных подшипников. Металл подшипника, как и любой металл, под действием повторных сжатий и изгибов разрушается. Деформации, называемые наклепом, вызывают усталость металла, которая проявляется в виде мелких трещин на поверхности подшипника. Постепенно эти трещины разрастаются вглубь почти до самой границы сцепления антифрикционного слоя с материалом основы подшипника. Затем трещины расползаются в стороны, пересекаясь друг с другом, как показано на рис. 21. Со временем это приводит к выкрашиванию частиц антифрикционного металла (рис. 22 и 23).

Износ подшипника, вызванный перекосом шейки вала представлен на рис. 24.

Рис. 21. Форма усталостных трещин в антифрикционном слое подшипника.

Рис. 21. Форма усталостных трещин в антифрикционном слое подшипника.

|  Рис. 22. Осыпание антифрикционного материала с вкладыша подшипника в результате усталостного разрушения.

Рис. 22. Осыпание антифрикционного материала с вкладыша подшипника в результате усталостного разрушения.

|

Рис. 23. Выкрашивание антифрикционного материала вкладыша подшипника в результате усталостного разрушения.

Рис. 23. Выкрашивание антифрикционного материала вкладыша подшипника в результате усталостного разрушения.

|  Рис. 24. Износ подшипника, вызванный перекосом шейки вала. Искривление шатуна также приводит к аналогичному износу подшипника.

Рис. 24. Износ подшипника, вызванный перекосом шейки вала. Искривление шатуна также приводит к аналогичному износу подшипника.

|

Производители предусматривают в конструкции двигателей меры, снижающие до минимума вероятность попадания твердых частиц в зону контакта трущихся узлов. Но все равно посторонние частицы иногда попадают в подшипники. Подшипники должны обладать способностью поглощать абразивные частицы, позволяя им внедряться в антифрикционный материал, чтобы они не повредили вал. За счет податливости антифрикционного материала вдавливанию, посторонняя частица постепенно внедряется в его поверхность и обволакивается со всех сторон антифрикционным материалом, полностью поглощаясь им.

При определенных условиях эксплуатации возникают временные перегрузки подшипника. По действием перегрузок пленка смазки разрушается и коленчатый вал входит в соприкосновение с антифрикционным материалом подшипника. Непосредственный контакт поверхности вращающегося коленчатого вала и поверхности подшипника приводит к их локальному разогреву за счет трения. Вызванный трением локальный разогрев поверхности подшипника вызывает прилипание или приваривание этих участков к поверхности коленчатого вала. В результате вращающийся вал вырывает из подшипника частицы антифрикционного материала, которые, вращаясь на валу, создают задиры в антифрикционном слое подшипника и вызывают его ускоренный износ (рис. 25 и 26).

Рис. 25. Начавшееся отслоение антифрикционного материала от стальной основы подшипника.

| а) | б) |

|

|

Рис. 26. Последствия снижения давления масла в системе смазки двигателя: а – чрезмерный износ шатунной шейки; б – перегрев, который привел к выходу подшипника из строя.

При сгорании топливно-воздушной смеси образуются кислоты, загрязняющие масло. Это приводит к усиленному износу антифрикционного материала и увеличению масляного зазора.

Иногда смазочное отверстие имеется только в верхнем вкладыше подшипника. В этом случае при неправильной установке подшипника блокируется поступление масла для смазки шатунной или коренной шейки вала, что приводит к немедленному выходу двигателя из строя (рис. 27).

Рис. 27. Проворот подшипника: нижний вкладыш подшипника провернулся в посадочном отверстии и заскочил под верхний вкладыш.

3.4. Поршневая группа

Поршневая группа (поршневой комплект) состоит из поршня, поршневых колец, поршневого пальца, деталей для удержания пальца от осевого перемещения, крепежных деталей и в отдельных случаях – устройств для охлаждения.

Поршень, относящийся к числу наиболее ответственных и напряженных деталей двигателя, выполняет следующие функции:

- обеспечивает требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства;

- передает силу давления газов на шатун и стенку цилиндра;

- управляет открытием и закрытием окон (выполняет функции распределительного устройства) в двухтактных двигателях с щелевой схемой газообмена.

На поршень действуют механические нагрузки от давления газов и сил инерции, а также высокие тепловые нагрузки в период непосредственного соприкосновения его с горячими газами при сгорании топлива и расширении продуктов сгорания. Дополнительно поршень нагревается от трения о стенки цилиндра.

При перегреве поршня понижаются механические свойства его материала и возрастают термические напряжения в нем. Кроме того, в этом случае ухудшается наполнение цилиндра свежим зарядом, что ведет к уменьшению мощности двигателя, ухудшается работа кольцевого уплотнения, а также появляются преждевременные вспышки или детонационное сгорание в двигателях, также возможно заклинивание поршня в цилиндре.

Поршни двигателей внутреннего сгорания наряду с достаточной прочностью и жесткостью должны иметь возможно меньшую массу для уменьшения сил инерции, обладать высокой теплопроводностью и износостойкостью.

3.4.1. Поршни

Поршень имеет форму стакана, очертания днища которого определяют форму камеры сгорания. Днище воспринимает давление газов и поэтому должно быть прочным (рис. 28).

Для изготовления поршней используют алюминиевые сплавы и чугун. Чугунные поршни отличаются высокими прочностью и износостойкостью и малым коэффициентом линейного расширения, но имеют большую массу. Поршень, изготовленный из алюминиевого сплава, несмотря на большую (для обеспечения необходимой прочности) толщину стенок, на 25-30% легче чугунного. Теплопроводность алюминиевых сплавов в 3-4 раза выше, чем у чугуна, поэтому температура днища поршней из алюминиевых сплавов ниже, чем температура днища чугунных поршней. В результате этого, соответственно, ниже температура заряда, лучше наполнение цилиндра и имеется возможность выполнить большую степень сжатия в двигателях с внешним смесеобразованием. Следует отметить также, что вследствие меньшего коэффициента трения алюминиевых сплавов понижается мощность, затрачиваемая на преодоление трения поршней в цилиндре.

На наружной поверхности в верхней цилиндрической части поршня имеются канавки для поршневых колец, служащих для уплотнения цилиндра от прорыва газов и попадания смазки из картера в камеру сгорания. Нижняя часть поверхности поршня служит направляющей. Верхнюю часть поршня обычно называют головкой, а направляющую часть – юбкой. На внутренней поверхности юбки поршня имеются бобышки с отверстиями для установки поршневого пальца. Юбка поршня нагружается нормальной силой N.

Все поршни в двигателе должны быть одинакового веса, чтобы не нарушалась сбалансированность двигателя (допустимая разница - 1%).

| а) | б) |

|

|

Рис. 28. Поршень дизельного двигателя (а) грузового автомобиля и формы поршней разных двигателей (б): 1 – канавка нижнего маслосъемного кольца; 2 – проточка под стопорное кольцо поршневого пальца; 3 – внутренняя поверхность бобышки; 4 – отверстие для смазки поршневого пальца; 5 – канавка верхнего маслосъемного кольца; 6 – канавки компрессионных колец; 7 – головка поршня; 8 – камера сгорания в поршне; 9 – днище поршня; 10 – отверстия для отвода масла; 11 – юбка.

В двигателе, работающем на скорости 5000 об/мин, поршень ускоряется из неподвижного состояния до скорости примерно 50 км/час за доли секунды, опускаясь за это время примерно на половину хода в цилиндр. При таком возвратно-поступательном движении поршня возникают значительные силы инерции. Чем меньше вес поршня, тем меньше его инерция. Снижение инерции позволяет повысить скорость работы двигателя. По этим соображениям поршень должен быть как можно более легким, но обладать при этом необходимой прочностью.

В то время как днище поршня подвергается воздействию горячих отработавших газов, его юбка контактирует со сравнительно холодной стенкой цилиндра. В результате разница в температуре между верхним и нижним участками тела поршня достигает примерно 150°С.

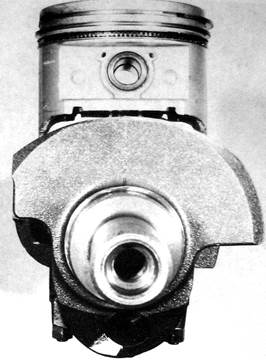

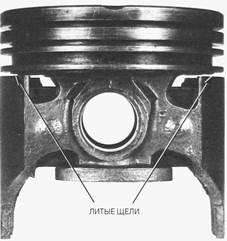

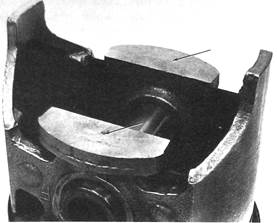

Алюминиевый сплав, безусловно, является наилучшим материалом для поршней. Хорошо скомпонованная конструкция двигателя позволяет добиться достаточно большого рабочего объема цилиндров при малых габаритах двигателя. Это достигается за счет того, что высота поршня уменьшается до предела и в нижней точке хода он подходит максимально близко к коленчатому валу, как показано на рис. 29.

Рис. 29. Поршень в нижней мертвой точке оказывается очень близко к противовесу коленчатого вала. При использовании короткого шатуна в юбке поршня делаются глубокие вырезы.

Днище поршня является частью стенки камеры сгорания, поэтому его форма имеет очень большое значение для процесса сгорания рабочей смеси. В маломощных двигателях недорогих моделей стоят обычно поршни с плоским днищем.

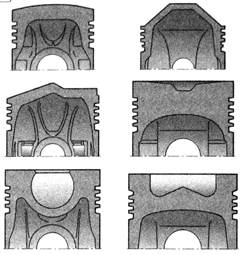

На рис. 30 показаны различные варианты конструкции днища поршня.

| а) | б) | в) |

|

|

|

| г) | д) | е) |

|

|

|

Рис. 30. Днища поршней различной формы: а – плоские; б – с выемками под клапаны; в, г – с выпуклостью; д, е – тарельчатые.

В ряде конструкций двигателей поршни с плоским днищем настолько близко приближаются к головке блока цилиндров, что в днище поршня делаются специальные выемки для обеспечения зазора между поршнем и клапанами. У поршней, используемых в двигателях высокой мощности, днищу часто придается выпуклая форма. Это делается для повышения степени сжатия. В ряде конструкций двигателей используются поршни с днищем так называемой тарельчатой формы (в днище сделана выемка). Изменением глубины тарелки обеспечивается изменение степени сжатия, в соответствии с требованиями к конкретной модели двигателя. В двухтактных двигателях с щелевой схемой газообмена днищу придают форму, которая способствует созданию нужного направления движения продувочного воздуха. В двигателях с внутренним смесеобразованием форма днища должна соответствовать форме и расположению струй топлива, впрыскиваемого в камеру сгорания.

Выемки, формируемые путем механической обработки в днищах поршней для обеспечения просвета между поршнем и клапанами, обычно называются клапанными выемками или клапанными карманами. Глубина выемок оказывает определяющее влияние на степень сжатия и делается такой, чтобы обеспечить гарантированный зазор на случай, если в двигателе с верхним расположением распределительного вала лопнет ремень привода. Если не сделать этих выемок, то поршни, доходя до верхней рабочей точки, могут соударяться с клапанами, остановившимися из-за прекращения вращения распределительного вала.

В современных двигателях уже не применяются поршни с выемками, обеспечивающими зазор между поршнем и клапанами, потому что они заставляют увеличивать толщину головки поршня для обеспечения необходимой прочности. Чем толще головка поршня, тем ниже от его днища находится верхнее кольцо поршня. Верхнее кольцо поршня стараются поднять как можно ближе к днищу поршня, чтобы в зазор по периметру головки поршня над верхним компрессионным кольцом попадало как можно меньше рабочей смеси, которая не сгорает, – это делается с целью снижения концентрации углеводородов в выхлопных газах.

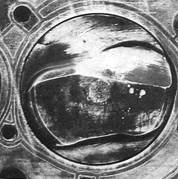

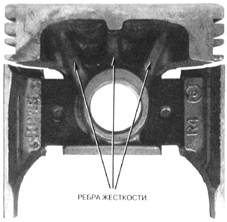

Головка поршня должна обладать необходимой прочностью, чтобы выдерживать давление газов, образующихся в камере сгорания при сжигании топлива. Под головкой поршня часто выполняют конструктивные ребра жесткости, чтобы обеспечить необходимую прочность поршня и одновременно снизить его вес. Эти ребра жесткости выполняют также роль ребер охлаждения, передавая часть тепла от поршня смазке. На рис. 31 показаны ребра на обратной стороне головки типичного поршня.

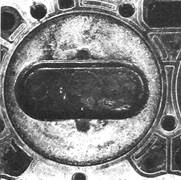

В дне канавок маслосъемных колец делаются отверстии, через которые масло, снимаемое со стенки цилиндра, сбрасывается в масляный поддон. Эти дренажные отверстия делаются в виде кольцевых или щелевых отверстий, как показано на рис. 32.

Рис. 31. Ребра жесткости под головкой поршня.

Рис. 31. Ребра жесткости под головкой поршня.

|  Рис. 32. Дренаж канавок маслосъемных колец осуществляется через просверленные круглые и щелевые отверстия.

Рис. 32. Дренаж канавок маслосъемных колец осуществляется через просверленные круглые и щелевые отверстия.

|

Алюминиевые поршни при нагревании расширяются. Был придуман способ, позволивший добиться управляемого температурного расширения поршня – суть его заключается в том, что юбке поршня придается овальная форма. При такой конструкции поршня его опорные поверхности плотно подогнаны к стенке цилиндра, а поршневой палец свободно ходит в бобышках поршня. Поршень с овальной юбкой при нагревании расширяется вдоль оси поршневого пальца и при нагреве до рабочей температуры становится почти круглым.

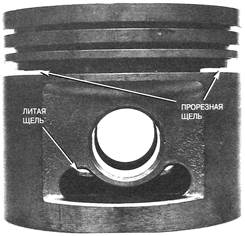

Диаметр верхней части, или головки, поршня делается немного меньше диаметра остальной части поршня. Головка поршня подвергается наибольшему нагреву и поэтому расширяется больше остальной части поршня. В большинстве конструкций поршней предусматриваются горизонтальные разделительные щели, которые выполняют функцию тепловых барьеров. Эти щели снижают интенсивность теплопередачи от горячей головки к расположенной ниже юбке поршня. Этим ослабляется нагрев, и, соответственно, уменьшается расширение юбки поршня. Поскольку эта щель располагается в канавке маслосъемного кольца, она используется одновременно и для дренажа масла и для управления температурным расширением поршня. В некоторых конструкциях поршней предусматривается щель под посадочным отверстием поршневого пальца. Она изолирует нижнюю часть юбки от влияния упругих деформаций поршня под действием нагрузок, возникающих во время работы. За счет этого нижняя часть юбки лучше сохраняет форму. Щели теплового барьера показаны на рис. 33 и 34.

Рис. 33. Щели теплового барьера, выполненные в процессе отливки поршня, проходят прямо под канавками маслосъемных колец.

Рис. 33. Щели теплового барьера, выполненные в процессе отливки поршня, проходят прямо под канавками маслосъемных колец.

|  Рис. 34. Щели теплового барьера – прорезанная в дне канавки маслосъемного кольца и выполненная в процессе отливки поршня под посадочным отверстием поршневого пальца.

Рис. 34. Щели теплового барьера – прорезанная в дне канавки маслосъемного кольца и выполненная в процессе отливки поршня под посадочным отверстием поршневого пальца.

|

Стандартные литые алюминиевые поршни изготавливаются из алюминиевого сплава, в котором процентное содержание кремния составляет от 9% до 12%. Такие сплавы называются эвтектическими. Для повышения прочности процентное содержание кремния в сплаве увеличивается примерно до 16%, такие сплавы называются заэвтектическими. Дополнительными достоинствами заэвтектических сплавов является то, что поршни, изготовленные из них, весят на 25% меньше и обладают более низким коэффициентом температурного расширения. Недостатком заэвтектических сплавов является их более высокая стоимость из-за более сложной технологии литья и механической обработки.

Для двигателей высокой мощности нужны поршни, обладающие еще более высокой прочностью. В них используются штампованные поршни, которые по прочностным характеристикам занимают промежуточное место между поршнями для мощных двигателей промышленных установок и литыми автомобильными поршнями.

Чистота поверхности юбки поршня существенно влияет на его ресурс. В поршнях старых конструкций на поверхности юбки выполнялись наклонные или волнообразные канавки, глубина которых доходила до 0,0125 мм, – за счет канавок на поверхности удерживалась смазка (рис. 35).

Рис. 35. Внешний вид поверхности юбки поршня.

В ряде конструкций алюминиевых поршней для уменьшения износа и механических повреждений при эпизодическом снижении количества смазки используется тонкопленочное покрытие поверхности оловом.

В ранее выпускавшихся двигателях в конструкции поршней предусматривались бобышки или фланцы юбок (рис. 36), которые использовались для регулировки веса поршней. На завершающей стадии производства производилась подгонка поршня по весу путем сошлифовывания материала с этих бобышек.

Рис. 36. Примеры расположения балансировочных бобышек в поршне.

Поршни двигателей с крейцкопфным кривошипно-шатунным механизмом в отличие от поршней двигателей с тронковым кривошипно-шатунным механизмом разгружены от нормальной силы, поэтому направляющая часть (юбка) поршня может быть небольшой длины.

Жидкостное охлаждение поршней применяется в том случае, когда отвод теплоты в стенки цилиндра недостаточен и при работе двигателя не обеспечивается допустимая температура днища поршня. Охлаждение поршней осуществляется в большинстве случаев маслом. В поршне непосредственно под днищем делается полость, через которую прокачивается охлаждающая жидкость.

В быстроходных двигателях поршни охлаждаются струей масла из системы смазки, направленной на внутреннюю сторону днища через канал в шатуне и сопло, которое установлено в верхней головке шатуна.

3.4.2. Поршневой палец

Поршневой палец служит для шарнирного соединения поршня с шатуном. Поршневой палец изготавливается из высококачественной стали в форме пустотелого цилиндра, чтобы он был одновременно легким и прочным. Иногда внутреннее отверстие поршневого пальца растачивается на конус, – по краям поршневого пальца диаметр отверстия большой, а в центральной части маленький. Это обеспечивает пропорциональное изменение прочности поршневого пальца в соответствии с изменением нагрузки по его длине. Такое отверстие с двухсторонней конусностью обходится в изготовлении дороже, поэтому поршневые пальцы такой конструкции используются там, где преимущества снижения веса перевешивают удорожание детали (рис. 37).

Рис. 37. Профили продольного сечения поршневых пальцев.

Концами палец устанавливается в бобышках поршня, среднюю часть его охватывает подшипник верхней головки шатуна.

В современных двигателях широкое применение имеет так называемый плавающий палец, который может свободно поворачиваться как в верхней головке шатуна, так и в бобышках поршня. От осевого перемещения палец фиксируется пружинными стопорными кольцами (рис. 38 и 39).

Вследствие наличия некоторой свободы перемещения и возможности поворачиваться вокруг своей оси во время работы плавающий палец изнашивается меньше, и износ получается более равномерным по его поверхности.

Рис. 38. Фиксация поршневого пальца с плавающей посадкой по центру поршня осуществляется с помощью стопорных колец, установленных на обоих его концах.

Рис. 38. Фиксация поршневого пальца с плавающей посадкой по центру поршня осуществляется с помощью стопорных колец, установленных на обоих его концах.

|

Рис. 39. Стопорное кольцо, установленное в канавке отверстия поршневого пальца.

Рис. 39. Стопорное кольцо, установленное в канавке отверстия поршневого пальца.

|

Кроме того, существует посадка поршневого пальца с натягом. Поршневой палец либо устанавливается в предварительно расширенное путем нагрева шатуна отверстие, либо запрессовывается в шатун. Этот метод обеспечивает надежную фиксацию поршневого пальца. Посадка с натягом – это наиболее дешевый способ фиксации поршневого пальца.

Посадочное отверстие поршневого пальца в поршне делается со смещением относительно центральной осевой линии поршня. Оно сдвигается к главной опорной поверхности поршня – примерно на 1,57 мм от оси симметрии поршня, как показано на рис. 40.

Рис. 40. Поршневой палец смещен в сторону главной опорной поверхности поршня.

Смещение поршневого пальца делается для снижении стука при перекладке поршня в верхней мертвой точке. Когда поршень движется в такте сжатия вверх, он скользит, прижимаясь к стенке цилиндра неглавной опорной поверхностью. Когда давление газов становится достаточно большим, поршень слегка перекашивается в цилиндре из-за того, что площадь днища поршня разделена на дне неравные части. Теперь он прижимается к стенке цилиндра верхним краем неглавной опорной поверхности и нижним краем главной опорной поверхности. Когда поршень подходит к верхней мертвой точке, он касается стенки цилиндра обеими опорными поверхностями. Когда поршень проходит верхнюю мертвую точку, сила, действующая на шатун, заставляет его прижать поршень к главной опорной стороне цилиндра. Нижняя сторона главной опорной поверхности поршня уже была ранее прижата к стенке цилиндра. Остальная часть поверхности юбки поршни плавно входит в полный контакт со стенкой цилиндра сразу же после пересечении поршнем верхней мертвой точки, таким образом, ослабляется стук поршня. Процесс иллюстрирует рис. 41.

Смещение поршневого пальца в сторону неглавной опорной поверхности дало бы больший выигрыш в тяговом усилии. Оно также привело бы к ослаблению силы трения поршня о стенку цилиндра. По этим соображениям в гоночных двигателях палец поршня часто смещают в сторону неглавной опорной поверх. Для гоночных двигателей максимальные рабочие характеристики важнее шуми и срока службы.

Рис. 41. Иллюстрация эффекта ослабления удара поршня о стенку цилиндра за счет смещения оси поршневого пальца.

3.4.3. Поршневые кольца

Поршневые кольца по своему назначению делятся на компрессионные (уплотнительные) и маслосъемные.

Компрессионные кольца устанавливают для предупреждения прорыва газов в картер во время сжатия и расширения. Кроме того, они служат для отвода теплоты от поршня в стенку цилиндра, откуда оно затем отводится системой охлаждения. Маслосъемные кольца – не допускают попадания в камеру сгорания масла. Материал поршневых колец – чугун или сталь.

Компрессионные кольца работают в очень тяжелых условиях, совершая возвратно-поступательное движение при высоких нагрузке, скорости скольжения и температуре. Кольца нагреваются от соприкосновения с горячими газами и нагретыми стенками поршня, а также вследствие трения о стенки цилиндра. Работа трения поршневых колец составляет приблизительно 40-50% механических потерь в двигателе.

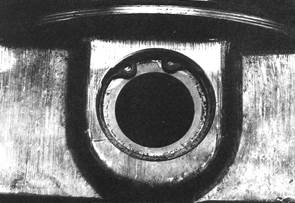

Компрессионное кольцо должно плотно прижиматься к внутренней поверхности цилиндра. Для этого кольцо изготовляют разрезным, и его диаметр в свободном состоянии несколько больше диаметра цилиндра. Когда кольцо сжато и вставлено в цилиндр, оно принимает цилиндрическую форму и оказывает давление на стенки. Во время работы давление кольца на стенки увеличивается, так как проникающие через зазоры между кольцом и поршнем газы прижимают кольцо к стенкам цилиндра. На рис. 42, а показана схема уплотняющего действия колец. Опытные данные свидетельствуют о том, что при наличии трех компрессионных колец на поршне, давление после третьего кольца составляет всего лишь 7-8% давления рz в цилиндре.

На поршне ставится несколько компрессионных колец. Число поршневых колец, обеспечивающих достаточное уплотнение, определяется величиной частоты вращения и типом двигателя. Чем выше частота вращения, тем меньше число поршневых колец.

Рис. 42. Различное действие компрессионных колец: а – уплотняющее; б – насосное.

В двигателях с внешним смесеобразованием, с относительно невысокими давлениями сжатия и расширения поршни имеют от 2 до 4 компрессионных кольца. При этом большее число колец ставится при меньшей частоте вращения вала. В дизелях вследствие более высоких давлений в цилиндре число компрессионных колец составляет от 3 до 6. Необходимость в большем числе компрессионных колец в дизелях связана также с условиями пуска. При низкой частоте вращения вала во время пуска требуемую температуру Тс легче обеспечить при большом числе компрессионных колец из-за меньшей утечки сжимаемого воздуха.

Разрез (называемый также замком) поршневого кольца дает возможность утечки газов через уплотнение, создаваемое верхним компрессионным кольцом. За счет этой утечки создается динамическая сила прижима второго кольца. Ширина разреза является критическим параметром. Слишком широкий замок приводит к чрезмерному прорыву газов. Прорыв газов сдувает масло со стенки цилиндра, что приводит к усиленному изнашиванию поршневых колец. С другой стороны, слишком узкий разрез приводит к тому, что при нагреве двигателя концы поршневого кольца упираются друг в друга, в результате возрастает механическая сила прижима поршневого кольца к стенке цилиндра. Это вызывает ускоренное изнашивание и возможный выход двигателя из строя.

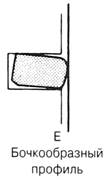

Чаще всего в автомобильных двигателях используются поршневые кольца с прямым замком. В тихоходных стационарных двигателях и ряде конструкций дизельных двигателей используются более дорогостоящие поршневые кольца с косым замком или замком внахлест. Такого типа замки необходимы для снижения скорости утечки газов из камеры сгорания. Примеры типичных конструкций замка поршневого кольца показаны на рис. 43.

Рис. 43. Конструкции замка поршневого кольца

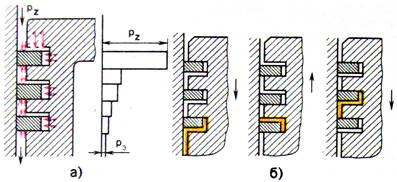

В старых конструкциях поршневые кольца имели простое прямоугольное сечение. Впоследствии их поперечное сечение стало сложнее – ему стали придавать трапециевидную форму, появились фаски, выточки, пазы, фланцы и расширители. Примеры типичных вариантов формы поперечного сечения компрессионных колец показаны на рис. 44.

Рис. 44. Типичный формы поперечного сечения компрессионных колец.

По мере увеличения числа оборотов двигателя силы инерции, действующие на поршневые кольца, также возрастают. В конце концов, производители двигателей смогли уменьшить силы инерции, действующие на поршневые кольца, за счет снижения массы колец. Для этого толщину колец уменьшили с 6 мм до 1,6 мм.

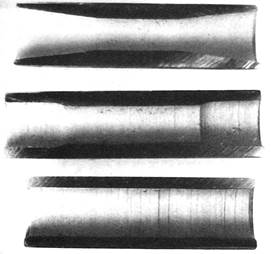

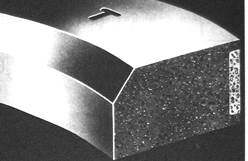

Хромирование поверхности трения чугунных колец значительно увеличивает их ресурс, особенно при эксплуатации двигателя в условиях высокой запыленности. В процессе производства с ребер на внешней стороне поршневого кольца снимается небольшая фаска. Затем на внешнюю сторону поршневого кольца наносится слой хрома толщиной примерно 0,010 мм. На поперечном разрезе, показанном на рис. 45, виден слой хромового покрытия на внешней стороне (поверхности трения) поршневого кольца.

В начале шестидесятых годов XX в. появились поршневые кольца с молибденовым покрытием поверхности трения. Эти кольца зарекомендовали себя очень стойкими в работе, особенно к истиранию. Молибденовое покрытие, наносимое на чугунное кольцо с помощью метода плазменного напыления, обеспечивает высокую износостойкость и низкий коэффициент трения. У молибденовых поршневых колец, как правило, на внешней стороне кольца делается канавка глубиной от 0,1 мм до 0,2 мм, которая с помощью метода плазменного напыления заполняется молибденом. Таким образом, слой молибдена окружен сверху и снизу кромками из чугуна. На рис. 46 показан поперечный разрез кольца с молибденовым покрытием.

Поршневые кольца с молибденовым покрытием по стойкости к высоким температурам и истиранию превосходят хромированные кольца. По стойкости к абразивному износу хромированные кольца превосходят кольца с молибденовым покрытием.

Рис. 45. Поперечный разрез поршневого кольца, на поверхности трения которого виден слой хромового покрытия.

Рис. 45. Поперечный разрез поршневого кольца, на поверхности трения которого виден слой хромового покрытия.

|  Рис. 46. Поперечный разрез поршневого кольца, на поверхности трения которого методом напыления нанесено молибденовое покрытие.

Рис. 46. Поперечный разрез поршневого кольца, на поверхности трения которого методом напыления нанесено молибденовое покрытие.

|

Поршневые кольца с любым из этих покрытий намного превосходят обычные чугунные кольца с фосфатированной поверхностью. Кольцо с молибденовым покрытием устанавливают, как правило, в верхней канавке поршня, а во второй сверху – или обычное чугунное или хромированное кольцо.

В некоторых серийных двигателях, и в качестве запчастей, используются также кольца с хромисто-молибденово-карбидным покрытием. Это покрытие сочетает в себе твердость хрома и карбида с термостойкостью молибдена. Кольца с керамическим покрытием применяются также в тех случаях, когда требуется повышенная термостойкость, например, в мощных двигателях, оснащенных системой наддува.

Маслосъемные кольца служат для удаления излишка масла с рабочей поверхности гильзы и предупреждения возможности попадания его в камеру сгорания. Часть попавшего на стенку цилиндра масла в результате так называемого насосного действия компрессионных колец выжимается в камеру сгорания и вызывает не только излишний расход смазочного материала, но и повышенное нагарообразование, а также закоксовывание, особенно верхних колец. Насосное действие компрессионных колец показано на рис. 42, б. Во время движения поршня вниз кольца прижимаются к верхним торцам поршневых канавок, и масло со стенок цилиндра поступает в нижние торцовые зазоры. При обратном движении поршня кольца перемещаются в канавках и выдавливают масло через радиальный зазор в верхний торцовый зазор и далее в пространство над кольцами.

На поршне устанавливают от 1 до 3 маслосъемных кольца. Их располагают на конце направляющей части (юбки) поршня и на его головке ниже компрессионных колец.

Дата добавления: 2015-09-05; просмотров: 353 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Вместо эпилога | | | Кривошипно-шатунный механизм |