Читайте также:

|

Если электрический ток, проходящий по проводнику, встречает на своем пути сопротивление, то энергия электрического тока превращается в тепловую энергию. Сопротивляющийся продвижению электрического тока проводник нагревается, и чем больше электрического тока задержит этот проводник, тем больше он нагреется. Это свойство электрического тока используется для нагрева кузнечных заготовок.

Расход электрической энергии измеряется в киловатт-часах. Один киловатт-час электрической энергии выделяет 860 ккал тепла. Наиболее выгодно превращать электрическую энергию в тепловую таким способом, при котором проводником является сама заготовка.

Этот способ нагрева называется контактным. Установка для контактного нагрева заготовок. В аппарат, состоящий из зажимов (контактов), понижающего трансформатора и реле времени, вставляется заготовка. Стальная заготовка по сравнению с медными проводами, подводящими ток к контактам, и самими медными контактами хуже проводит ток и поэтому сильно нагревается. Продолжительность нагрева устанавливается расчетом и регулируется с помощью контакторов и реле времени. Как только заготовка нагреется до требуемой температуры, ток выключается, и нагретая заготовка может быть подана для штамповки. Продолжительность нагрева при этом исчисляется секундами. Недостаток этого способа нагрева заключается в том, что нагревать контактным способом можно только заготовки диаметром до 40 мм и только правильной геометрической формы. Кроме того, концы заготовок в местах закрепления не прогреваются.

Чтобы нагревать электрическим током заготовки любых сечений, в настоящее время строят камерные, проходные или другого типа электрические печи со специально вставленными нагревателями. Такие печи называются электрическими печами сопротивления. Нагреватели в виде спиралей или лент располагаются на стенках, а часто и на своде печей. В качестве нагревателей очень часто используют нихром — сплав, состоящий их 80% никеля и 20% хрома (Х20Н80). Проволока или лента из этого сплава легко изгибается и режется ножницами. Однако выше 1000° нихромовыми спиралями печь нагреть нельзя, так как при температуре 1100° нихром начинает окисляться, и спираль сгорает. Поэтому электрические печи сопротивления с нихромовыми нагревателями в кузнечном производстве применяются только для нагрева заготовок из цветных металлов.

Чтобы нагреть заготовки до температуры 1200°, применяются электрические печи сопротивления с глобаровыми стержнями. Глобар — это специальный материал на основе карборунда. Однако в кузнечном производстве эти печи не получили широкого распространения, так как глобаровые стержни в нагретом состоянии очень чувствительны к сотрясениям.

В последнее время в кузнечном производстве все больше завоевывает себе место другой способ электрического нагрева — нагрев токами высокой частоты, или индукционный нагрев.

Электрический ток, который нагревает наши лампочки и утюги, является переменным током с частотой 50 периодов в секунду. Это означает, что ток меняет свое направление 50 раз в секунду. Иначе он называется током промышленной частоты. Если этот ток преобразовать так, чтобы он менял свое направление не 50, а 500, 1000, 8000 и более раз в секунду, то он будет называться током высокой частоты (т. в. ч.). Пропуская этот ток через спираль из медной трубки, создают вокруг нее магнитное поле. Если в это магнитное поле поместить заготовку, то возникшие здесь вихревые токи будут проникать (индуктироваться) в заготовку, превращаться в тепловую энергию и нагревать заготовку.

Такое устройство для нагрева заготовок — называется индуктором, а нагрев заготовок — индукционным нагревом.

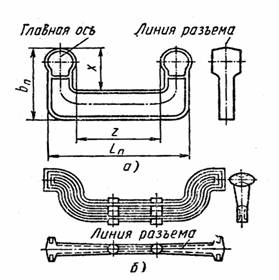

Многовитковый индуктор для нагрева круглой заготовки. Обмотка индуктора выполняется из медных трубок прямоугольной формы в виде спирали. Спираль обмотана лентой из стеклянной пряжи или миканита. Спираль надевается на шамотную трубку с толщиной стенки 10 мм. Конец трубки и спираль крепятся текстолитовыми или асбоцементными накладками с помощью латунных стяжных болтов. Внутри шамотной трубы уложены из жаропрочной стали направляющие, по которым продвигается заготовка. Снаружи индуктор закрывается кожухом из тонкого текстолита. Спираль индуктора имеет два вывода, которые подсоединяются к распределительному щиту тока высокой частоты. Сам ток подается от специального лампового или машинного генератора высокой частоты.

Индукционный нагрев в кузнечном производстве начинает применяться повсеместно. Установки для индукционного нагрева, кроме высокой скорости нагрева, имеют еще то преимущество, что их легко полностью автоматизировать. Автоматизация нагрева заготовок в индукторе может быть осуществлена, например, следующим образом. Заготовки загружаются в бункер, откуда они по одной проталкиваются толкателем в индуктор. Толкатель связан с прибором, замеряющим температуру в индукторе. Как только заготовка нагреется до температуры штамповки, толкатель автоматически толкает в индуктор очередную заготовку для нагрева. Нагретая заготовка выталкивается из индуктора на желобок, откуда она поступает на пресс для штамповки. Таким образом, нагрев в индукторе осуществляется без участия человека.

53 Штамповочные паровоздушные молоты являются одним из основных видов оборудования для изготовления поковок массой до нескольких десятков килограммов.

Основные параметры таких молотов с массой ударных частей от 0,5 до 9 т должны соответствовать ГОСТ 7024—75. В отдельных случаях паровоздушные молоты изготовляют с массой ударных частей до 30-35 т.

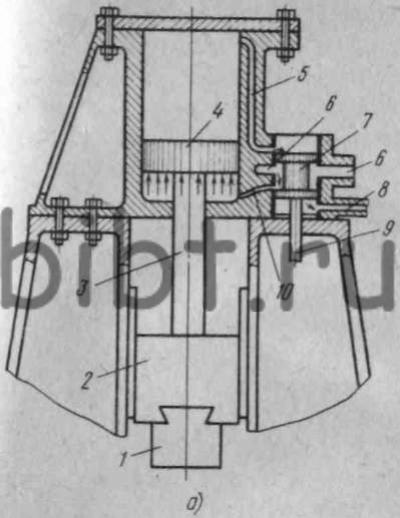

Рис. 4.2. Двухстоечный штамповочный паровоздушный молот двойного действия

Все объявления

Я ндексДирект

Недорого! Установки плазменной резки любых металлов, и других материалов.

multiplaz.ru

Основными частями двухстоечного штамповочного паровоздушного молота двойного действия (рис. 4.2) являются: станина (стойка) 25, paбочий цилиндр 6, ударные части, включающие в себя поршень 9, шток 5, бабу 2 и верхнюю половину штампа 27, шабот 30, парораспределительное устройство, механизм управления и фундаментная плита.

От ковочных молотов штамповочные молоты отличаются следующими конструктивными особенностями: их стойки, всегда устанавливающиеся непосредственно на шаботе и соединяющиеся с ним болтами 26 с пружинами и гайками, сверху скрепляются подцилиндровой плитой 4; шабот молота с подштамповой подушкой 28 устанавливают на подушку 31 из дубовых брусьев и закрепляют такими же брусьями с боков. Такое конструктивное решение обеспечивает повышенную жесткость и лучшее направление движения бабы, уменьшает сотрясения верхней части молота и снижает напряжения в соединительных болтах. Баба движется в длинных регулируемых направляющих 3, чем предотвращается сдвиг одной половины штампа относительно другой. Если у ковочных молотов отношение массы шабота к массе ударных частей равно 10-15, то у штамповочных молотов — 20—25, благодаря чему обеспечиваются более жесткие удары и происходит лучшее заполнение полости штампа металлом.

Все объявления

Я ндексДирект

Европейское качество, российские цены. Производство, гарантия, сервис.

www.pressmax.ru

Штамповочным молотом управляют с помощью педали 29, подвешенной на пружине 1 и связанной системой тяг с золотником 10 и саблевидным рычагом 22. При ненажатой педали баба совершает непрерывное колебательное движение — качание на весу. В этом случае пар по трубопроводу 14 поступает в помешенный в корпус 11 дроссель 13, который, частично перекрывая впускные отверстия, регулирует давление пара, подаваемого в цилиндр молота, в зависимости от нагрузки. Далее пар поступает в золотниковую камеру. Золотник 10, занимая крайнее верхнее положение, пропускает свежий пар по каналу 8 в верхнюю полость рабочего цилиндра, и поршень опускает ударные части вниз. Отработанный ("мятый") пар из-под поршня по каналу 17 поступает из рабочего цилиндра в золотниковую камеру и выхлопную трубу 15.

Саблевидный рычаг, подвешенный на оси в точке О, своим коротким плечом 20 связан с пружиной 23, отжимающей длинное плечо к скосу бабы, и тягой 19. При движении бабы вниз саблевидный рычаг поворачивается по часовой стрелке вокруг точки О, тянет за собой тягу 19 и устанавливает золотник в крайнее нижнее положение. В результате этого свежий пар проходит из дросселя в кольцевую выточку 16 золотника и по каналу 17 — в нижнюю полость цилиндра, поднимая поршень, шток и бабу вверх. "Мятый" пар над поршнем удаляется при этом через осевое отверстие золотника в выхлопную трубу. При подъеме вверх баба своим скосом поворачивает саблевидный рычаг вокруг точки О против часовой стрелки, тяга 19 поднимает золотник в крайнее верхнее положение и баба опускается вниз.

Для получения одиночного удара максимальной силы резко нажимают на педаль при верхнем крайнем ее положении. В этом случае тяги 24 и 18 с помощью рычага 12 полностью открывают дроссельный кран и свежий пар поступает в золотниковую камеру. Одновременно происходит поворот качающегося двуплечего рычага 21 вокруг точки О', а точка О перемешается вверх вместе с тягой 19, устанавливающей золотник в крайнее верхнее положение, при котором свежий пар попадает в верхнюю полость рабочего цилиндра молота. Медленное опускание бабы, необходимое для прижима штампов, осуществляется слабым нажатием на педаль.

Все объявления

Я ндексДирект

Кузнечное оборудование "Ажур" для художественной холодной ковки металла

Адрес и телефон · www.hudkovka.com

Рис. 4.3. Парораспределительное устройство (с продольным перемещением золотника) штамповочного паровоздушного молота двойного действия: а - впуск, б - выпуск пара

Для регулирования впуска в цилиндр и выпуска из него пара предназначено парораспределительное золотниковое устройство. Свежий пар поступает в полость золотника (рис. 4.3, а) через отверстие 6 трубопровода. При опущенном золотнике 7 пар по каналу 10 проходит в рабочий цилиндр и поднимает поршень 4 со всеми соединенными с ним ударными частями 1, 2, 3.

Пар, находившийся над поршнем в верхней части цилиндра, через канал 5 и осевое отверстие в теле золотника 7 поступает в выхлопную трубу 8. Нажимая тягой шток 9, поднимают вверх золотник 7 и впускают пар по каналу 5 (рис. 4.3, б). В этот момент отработанный пар из-под поршня выходит наружу, баба опускается. Свежий пар впускается через канал 5 в верхнюю часть цилиндра над поршнем, благодаря чему происходит ускоренное падение бабы.

В случае неправильной регулировки системы парораспределения в верхней части рабочего цилиндра 6 (см. рис. 4.2) имеется предохранительное буферное устройство 7, предупреждающее жесткие удары поршня 9 о крышку цилиндра.

Паровоздушные штамповочные молоты получают пар из котельных под давлением 700—900 кПа. В очень редких случаях они работают на получаемом от компрессоров под давлением до 700 кПа сжатом воздухе. Скорость движения ударных частей этих молотов в момент удара 7-8 м/с, а количество ударов в зависимости от массы ударных частей.- от 60 до 80 в минуту.

Для автоматизации управления паровоздушным штамповочным молотом и создания необходимых условий для штамповки различных поковок в оптимальном технологическом режиме ЭНИКМашем была разработана специальная установка, в которой требуемая энергия удара обеспечивается перемещением золотника молота вниз и вверх на требуемую величину по командам, подаваемым бабой молота через сигнальную систему. Управление силой удара программируется специальным барабаном с кулачками-упорами, регулировку которых выполняет штамповщик.

54 Молотовые штампы (рис. 142) состоят из двух частей — из верхней и нижней. Штамповка осуществляется в закрепленных штампах. Верхняя часть штампа при помощи «ласточкина хвоста», «сухаря» и клина закрепляется в бабе 3 молота (рис. 144), а нижняя — в подштамповой плите, закрепленной тем же способом в шаботе молота.

При открытом способе штамповки на поковке в плоскости разъема штампа образуется заусенец (облой). На рис. 147 изображена схема открытой штамповки: а — начало штамповки, б — начало образования заусенца и в — конец штамповки, при котором заполнен ручей, а излишний металл образовал заусенец.

Рис. 147. Схема образования заусенца при штамповке.

Заполнение полости штампа возможно, если сопротивление течению металла в заусенец больше сопротивления течению металла в полость фигуры. Заусенец служит тормозящим кольцом, способствующим заполнению полости штампа.

Простейшие поковки штампуют из пруткового проката (квадрат, круг). При штамповке поковок сложной конфигурации исходную заготовку, в целях приближения ее формы к конфигурации готовой поковки, предварительно подготовляют методом свободной ковки. Такая штамповка называется одноручьевой, ее применяют в сравнительно мелкосерийном производстве, когда затраты на одноручьевой штамп окупаются.

Если подготовка основной заготовки осуществляется в заготовительных ручьях, расположенных в том же блоке, где размещен и окончательный ручей, то этот штамп называют многоручьевым, и штамповка на таком штампе называется многоручьевой.

Многоручьевая штамповка является наиболее распространенной, она применяется в крупносерийном и массовом производстве, когда затраты на изготовление штампа окупаются.В массовом производстве в ряде случаев в противоположность миогоручьевой штамповке применяется такой способ штамповки, при котором отдельные ручьи, или группы ручьев выделяются в самостоятельные штампы, устанавливаемые на отдельных машинах (рис. 148). Такая штамповка называется расчлененной.

Рис. 148. Поковка, полученная оштамповкой на агрегате, состоящим из нескольких различных машин.

В целях повышения производительности труда и экономии металла штамповку поковок сложной конфигурации выполняют из периодического проката. Периодический прокат как фасонная заготовка при штамповке стал широко внедряться в практику штамповочных цехов. В качестве примера экономии металла на рис. 149 представлена фотография облоя, полученного при штамповке распределительного вала автомобиля «Москвич» из заготовок периодического проката а и из обычного прутка б. Периодический прокат дает экономию на этой детали—18% металла.

Рис. 149. Влияние предварительной обработки заготовки: а — облой — заусенец, снятый с поковки распределительного вала, полученной из периодического проката; б — из обычного; в — двусторонний гаечный ключ, полученный из заготовки, подготовленной на ковочных вальцах

Во многих случаях выгодно заготовку предварительно подготовлять с помощью ковочных вальцов. На рис. 149, в приведен двусторонний гаечный ключ, отштампованный из заготовки, подготовленной на ковочных вальцах, чтоповышает в 6—7 раз производительность штамповки по сравнению со штамповкой без применения вальцов.

В практику штамповочных цехов начала внедряться безоблойная штамповка с плоскостью разъема по верхнему или нижнему максимальному сечению поковки (рис. 142, б и в.).

При разъеме по верхнему максимальному сечению происходит заштамповывание окалины, поэтому желательно применять штамповку с нижней плоскостью разъема.

Безоблойные молотовые штампы делятся на одно-, двух- и трех-ручьевые; моноблочные и составные; с расположением поковки в верхней или нижней частях штампа; с выталкивателем и без выталкивателя.

Конструкция безоблойного штампа обеспечивает получение поковки без облоя (заусенца) лишь при условии соблюдения равенства объема металла исходной заготовки с объемом металла поковки и потерь на угар, т. е.

Vmin = Vпок ּ Vугар.

При штамповке в новых штампах рекомендуется Vпок брать по номинальным размерам, а при штамповке в изношенных штампах — с учетом положительных допусков по чертежу поковки.

Припуски и допуски на безоблойные поковки устанавливаются так же, как и для обычных (облойных) поковок. Штамповочные уклоны на наружных и внутренних поверхностях поковок, а также радиусы закруглений наружных и внутренних кромок отдельных частей поковок выбираются по специальным таблицам в зависимости от относительной глубины полости штампа.

Перед штамповкой исходный материал разрезают на заготовки с помощью пресс-ножниц. Заготовки могут быть штучные (на одну поковку), на две поковки, для штамповки с поворотом или на несколько поковок — кратная для штамповки от прутка.Крупные поковки длиной более 400 мм штампуют из штучной заготовки, а менее 400 мм и весом до 3,7 кг — из заготовки на две поковки, этим увеличивают производительность штамповки и достигают экономии металла. При штамповке из заготовки на две поковки вначале штампуют один конец заготовки, затем поворачивают и, удерживая клещами за отштампованную поковку, производят штамповку другого конца, поэтому отпадает необходимость в клещевом конце. Штамповка более мелких поковок производится от прутка, она обеспечивает высокую производительность и экономию металла.

При проектировании детали конструктору необходимо учитывать особенности процесса штамповки. При конструировании поковок, штампуемых на молотах, необходимо соблюдать следующие технологические требования:

Рис. 150. Неправильная конструкция поковки.

Рис. 151. Правильный и неправильный, выбор плоскости разъема.

Перечисленные правила могут быть нарушены, если это обеспечивает экономию металла, облегчает изготовление чистового ручья и обрезного штампа, сокращает число заготовительных ручьев штампа и т. д.

Рис. 152. Упрощение штамповки применением сварных конструкций поковок.

Рис. 153. Штамповка поковок, соединенных в одну, разрезаемых после штамповки.

При штамповке поковок в многоручьевом штампе применяют штамповочные ручьи: окончательный (чистовой), предварительный (черновой) и заготовительные ручьи: формовочный, пережимной, подкатной, протяжной, гибочный, отрезной (нож).При многоручьевой штамповке окончательный ручей является обязательным, остальные применяются в зависимости от конфигурации поковки и серийности.

Окончательный ручей служит для получения готовой поковки (с заусенцем) и представляет собой точное отображение получаемой поковки. Размеры ручья соответствуют размерам горячей поковки с учетом усадки металла. Окончательный ручей по контур полости имеет канавку для заусенца (рис. 142, а). Проектирование поковки аналогично конструированию ручья окончательной штамповки.

Предварительный ручей служит для уменьшения износа окончательного ручья, так как основное формообразование осуществляется в нем. Предварительный ручей применяют при штамповке сложных поковок, а также при штамповке поковок средней сложности, но крупных серий. Форму полости этого ручья за отдельными исключениями делают такой же, как в окончательном ручье, но штамповочные уклоны и радиусы закруглений на переходах увеличивают. Канавки для заусенца в предварительном ручье не делается.

Формовочный ручей (рис. 154, а) служит для придания заготовке формы, соответствующей форме поковки в плоскости разъема, если при этом не требуется больших изменений величины поперечных сечений заготовки с перемещением металла вдоль оси. Из формовочного ручья заготовку передают в штамповочные ручьи с поворотом на 90° вокруг оси.

Рис. 154. Заготовительные ручьи и отрезной ручей (нож).

Пережимной ручей (рис. 154, б) служит для уширения заготовки поперек ее оси, если при этом не требуется больших изменений величины поперечных сечений заготовки с перемещением металла вдоль ее оси, а также для придания заготовке некоторой формы в продольном направлении, облегчающей заполнение полости последующего ручья. Из пережимного ручья заготовку передают в штамповочный ручей без поворота вокруг оси.Подкатной ручей (рис. 154, в) служит для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке при значительном увеличении одних поперечных сечений за счет уменьшения других. При обработке в подкатном ручье заготовку вращают вокруг оси после каждого удара. Из подкатного ручья заготовку передают в штамповочный ручей, иногда в гибочный или формовочный.

Протяжной ручей (рис. 154, г) служит для уменьшения площади поперечного сечения отдельных участков заготовки при одновременном увеличении ее длины. Из протяжного ручья, в зависимости от конфигурации поковки, заготовка может поступать в другие заготовительные или штамповочные ручьи.

Гибочный ручей (рис. 154, д) служит для изгиба заготовки и придания ей формы, соответствующей форме поковки в плоскости разъема. В следующий ручей заготовку передают с поворотом на 90° относительно направления гибки.

Отрезной ручей (рис. 154, в) служит для отделения от прутка готовой поковки, если штамповка производится от прутка, или для разделения двух поковок, если штамповка производилась из заготовки, взятой на две поковки.

Ручьи и их сочетание при многоручьевой штамповке выбираются при разработке технологического процесса штамповки в зависимости от направлений волокон, конфигурации и габаритов поковки.

На рис. 155 приведен многоручьевой штамп. Нагретая исходная заготовка вначале поступает в протяжной ручей, в котором протягивают ее середину, потом заготовку обрабатывают в подкатном ручье с целью набора металла на концах, после чего ее передают в гибочный ручей и затем штампуют в предварительном и окончательном ручьях штампа.

Рис. 155. Молотовой многоручьевой штамп: 1 — подкатной ручей; 2 — протяжной ручей; 3 — окончательный ручей; 4 — гибочный ручей; 5 — предварительный ручей.

55 КЛАССИФИКАЦИЯ МОЛОТОВЫХ ПОКОВОК

Классификация═ проводится с ц 454g62fe;елью

╥ определения способа штамповки;

╥ выбора схемы штамповки;

╥ с целью расчета размеров исходной заготовки;

╥ выбора оборудования;

╥ расчета нормы времени.

Классификация позволяет разрабатывать групповые методы штамповки. В конечном счете удается разработать типовые технологические процессы, создающие условия для стандартизации, позволяющие экономию металла.

Наибольшее распространение получила классификация Е.И.Семеновым.

В соответствии с классификацией поковки подразделяются на группы и подгруппы по следующим признакам:

по способу штамповки: плашмя или осадкой в торец;

по форме поковки и соотношению ее основных размеров, влияющих на выбор тех или иных заготовительных ручьев или заготовительно-предварительных ручьев;

по форме поперечных сечений по╜ковки, обусловливающей характер формоизменения при заполнении по╜лостей штамповочного ручья и необ╜ходимость применения заготовительно-предварительных ручьев;

по формам главной оси поковки и линии разъема, предопределяющим применение особых заготовительных ручьев или необходимость уравновешивания сдвигающих усилий в штампе.

В зависимости═ от выбранного способа штамповки, в значительной степени определяющего характер технологического процесса, различают две группы молотовых поковок.

I группа ═ - удлиненные═ и изогнутые поковки, штампуемые перпендикулярно оси заготовки (штамповка плашмя).

Для этой группы характерна значительная величина отношения их длины к средней ширине в плане. Деформация заготовки в штамповочных ручьях протекает главным образом по двум осям √ в направлении высоты и ширины поковки. В направлении же главной оси (длины поковки) деформация весьма незначительна.

II группа √ круглые и квадратные═ поковки, близкие к ним по форме ( два взаимно перпендикулярных размера в плане приблизительно равны ); поковки с отростками ( основные элементы имеют круглую и квадратную форму ). ═ Штампуются вдоль оси заготовки (штамповка осадкой в торец); деформация═ в штамповочных ручьях протекает при различных видах формоизменения: осаживании (высадке), выдавливании и прошивке.

Таблица 3.1

Классификация молотовых поковок

| Номер подгруппы, основная характеристика | Поковки типа | ||

| А | Б | ||

| I Группа. Поковки, штампуемые перпендикулярно оси заготовки (штамповка плашмя) | |||

| 1.С прямой линией разъема и прямой удлиненной главной осью; отношение длины к средней ширине поковки в плане Ln/Bcp > 2.5 |  С простыми поперечными сечениями (круглые, трапецеидальные и т.п.) получаемые при════ незначительном выдавливании металла С простыми поперечными сечениями (круглые, трапецеидальные и т.п.) получаемые при════ незначительном выдавливании металла

|  Со сложными поперечными сечения╜ми (ребристые, двутавровые и т.п.) получаемые при═ значительном вы╜давливании металла Со сложными поперечными сечения╜ми (ребристые, двутавровые и т.п.) получаемые при═ значительном вы╜давливании металла

| |

| 2.С прямой линией разъема и пря╜мой главной осью при 1.5<Ln/Bcp и Ln/Bcp<2.5 | То же, что и для первой подгруппы (кроме круглых)

| То же, что и для первой подгруппы (кроме круглых)

| |

Продолжение табл.3.1

| 3.Удлиненные в плане с прямой осью имеющие фланец или бурт, с небольшой разницей в площадях поперечных сечений |  С фланцем относительно небольшого объема С фланцем относительно небольшого объема

|  С фланцем большого объема С фланцем большого объема

|

| 4.С изогнутой осью, у которой главная ось (поковки типа А) или линия разъема (поковки типа Б) представляет собой кривую линию |  С кривой главной осью С кривой главной осью

|  С кривой линией разъема С кривой линией разъема

|

Продолжение табл.3.1

| 5.Удлиненные с отростками и раз╜вилинами |  С вытянутой осью и отростком С вытянутой осью и отростком

|  С развилиной;могут быть отнесены к первой подгруппе из-за значи╜тельной величины развилины или отростка С развилиной;могут быть отнесены к первой подгруппе из-за значи╜тельной величины развилины или отростка

|

| 6.Удлиненные комбинированной формы, изготовляемые расчленени╜ем процесса и комбинированием агрегатов в соответствии со спе╜цификой отдельных участков по╜ковки |  Изготовляемые на штамповочном молоте в сочетании с прессом или специальными машинами Изготовляемые на штамповочном молоте в сочетании с прессом или специальными машинами

|  Изготовляемые на штамповочном молоте в сочетании с прессом или горизонтально-ковочной машиной Изготовляемые на штамповочном молоте в сочетании с прессом или горизонтально-ковочной машиной

|

Продолжение табл.3.1

| II Группа. Поковки, штампуемые вдоль ocи заготовки (штамповка осадкой в торец) | ||

| 1. Круглые и квадратные в плане |  ═Круглые,штампуемые с═ преоблада╜нием осаживания═ и═ выдавливания или осаживания и прошивки с раз╜дачей металла ═Круглые,штампуемые с═ преоблада╜нием осаживания═ и═ выдавливания или осаживания и прошивки с раз╜дачей металла

|  Квадратные,штампуемые с преобла╜данием осаживания и выдавливания или осаживания и прошивки с раз╜дачей металла Квадратные,штампуемые с преобла╜данием осаживания и выдавливания или осаживания и прошивки с раз╜дачей металла

|

| 2. Типа.крестовин, относящихся к типу А |  Типа крестовин с четырьмя сим╜метрично расположенными отрост╜ками одинаковой длины Типа крестовин с четырьмя сим╜метрично расположенными отрост╜ками одинаковой длины

|  С тремя симметрично расположен╜ными отростками и отростками различной длины С тремя симметрично расположен╜ными отростками и отростками различной длины

|

Продолжение табл.3.1

| 3. Типа стержня с фланцем,с ци╜линдрическим или коническим стержнем без впадин |  Поковки с относительно небольшим объемом фланца Поковки с относительно небольшим объемом фланца

|  Поковки с большим объемом фланца Поковки с большим объемом фланца

|

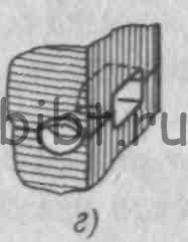

56 Молотовый открытый штамп для одноручьевой штамповки (рис. 6.1) состоит из верхней 7 и нижней 5 половин, которые хвостовиками типа "ласточкин хвост" крепят соответственно к бабе 9 молота и штамподержателю 3 клиньями 8 и 4.

Для предотвращения сдвига половин штампа служат шпонки 10 и 12, устанавливаемые в выфрезерованные углубления хвостовиков бабы и штамподержателя. Последний служит для предохранения шабота 1 от износа и закрепляется на нем клином 2. Размеры хвостовиков, клиньев, шпонок должны соответствовать ГОСТ 6039—71. Для перемещения (транспортировки) на боковых гранях половин штампа высверлены отверстия 6 и 11.

Рис. 6.1. Молотовый открытый штамп для одноручьевой штамповки

В каждой из половин штампа сделаны соответствующие форме поковки углубления, образующие ручей штампа, вокруг которого расположена облойная канавка. Плоскость, по которой соприкасаются половины штампа, называют поверхностью разъема, а линию, проходящую по наружному контуру поковки в плоскости разъема, - линией разъема. В зависимости от формы поковки поверхность разъема может быть целой плоскостью или состоять из нескольких плоскостей; в последнем случае ее проекция на вертикальную плоскость представляет собой ломаную линию.

Все объявления

Я ндексДирект

Более 200 марок стали. Низкие цены. Порезка в размер!

vladresurs.ru

Рис. 6.2. Молотовый открытый многоручьевой штамп и схема штамповки поковки с удлиненной изогнутой осью по переходам:

1 — хвостовик, 2 - отверстие для перемещения (транспортировки), 3 -выемка для клещей, 4 - контрольные грани, 5 - контрольный угол, 7 - зеркало (плоскость) штампа;

ручьи: 6 - протяжной, 8 - подкатной, 9 - окончательный, 10 - предварительный, 11 - гибочный, 12 -поковка, 13 - заготовка;

переходы штамповки: 14 — протяжка, 15 -подкатка, 16 - гибка, 17 — предварительная штамповка, 18 — окончательная штамповка

В молотовом многоручьевом открытом штампе (рис. 6.2) ручьи разделяют на штамповочные, заготовительные, предназначенные для фасонирования заготовки, и отрубные (ножи).

Все объявления

Я ндексДирект

Проектирование и изготовление штампов, услуги холодной штамповке.

Адрес и телефон · www.traub.ru

Рис. 6.3. Виды ручьев молотовых штампов (по А.Н. Брюханову)

Штамповочные ручьи (рис. 6.3) делят на ручьи окончательной (чистовой) и предварительной (черновой) штамповки.

Чистовой ручей (рис. 6.3, а) полностью соответствует размерам поковки в горячем состоянии. В отличие от остальных ручьев он имеет облойную канавку и размещается в центре штампа или близко к нему, так как штамповка в чистовом ручье требует использования ударов максимальной силы (Центром штампа называют точку пересечения оси хвостовика с осью шпонки. При правильной установке штампа его центр совпадает с проекцией оси штока молота на горизонтальную плоскость.) Расположение этого ручья на излишне большом расстоянии от центра штампа недопустимо из-за опасности поломки штока молота.

Все объявления

Я ндексДирект

Кузнечное оборудование "Ажур" для художественной холодной ковки металла

Адрес и телефон · www.hudkovka.com

Черновой ручей (рис. 6.3,б), который располагают рядом с чистовыми, не имеет облойной канавки и предназначен для максимального приближения формы заготовки к форме поковки с целью увеличения стойкости чистового ручья, улучшения его заполнения и уменьшения расхода металла. Заготовка из чернового ручья свободно укладывается в чистовой ручей.

Заготовительные ручьи. Протяжные открытый и закрытый ручьи (рис. 6. 3, в, г) предназначены для увеличения длины заготовки или ее отдельных участков за счет уменьшения площади поперечного сечения. Протяжку выполняют за несколько ударов с кантовкой заготовки после каждого удара.

Подкатные открытый и закрытый ручьи (рис. 6.3, д, е) предназначены для местного увеличения площади поперечного сечения заготовки за счет уменьшения площади сечения соседних участков. Подкатку выполняют за несколько ударов с кантовкой заготовки вокруг продольной оси на 90° после каждого удара.

Пережимный ручей (рис. 6. 3, ж) предназначен для местного уширения заготовки и незначительного перераспределения металла вдоль оси. Заготовку обрабатывают за один-два удара без кантовки и без перемены положения переносят в черновой или чистовой штамповочный ручей.

Формовочный ручей (рис. 6.3, з) предназначен для придания заготовке формы, соответствующей форме поковки в плоскости разъема. Формовку выполняют за один-два удара без кантовки заготовки. Затем заготовку переносят непосредственно в чистовой ручей с кантовкой вокруг оси на 90.

Все объявления

Я ндексДирект

Европейское качество, российские цены. Производство, гарантия, сервис.

www.pressmax.ru

Гибочный ручей (рис. 6.3, и) применяют для изгиба заготовки в соответствии с формой поковки в плане.

Площадка для осадки (рис. 6.3, к) предназначена для осадки заготовок в торец до требуемых высоты и диаметра. Ее располагают обычно в переднем левом углу штампа, ближе к нагревательной печи. Осадку выполняют за один или несколько ударов и применяют для получения поковок, имеющих в плане форму круга или близкую к нему. Иногда для лучшего центрирования заготовки в штамповочном ручье штампа осадку совмещают с выдавливанием или частичной прошивкой заготовки.

Отрубной ручей — нож (рис. 6.3, л) применяют для отделения поковки от прутка и располагают в одном из углов штампа.

Для размещения клещевины (конца заготовки), захватываемой клещами, в штампе выполняют выемку, соединяющуюся с тем или иным ручьем. Необходимое число и сочетание ручьев в штампе определяются прежде всего формой поковки: чем она сложнее и больше отличается от формы заготовки, тем большее число ручьев в штампе требуется для ее изготовления. Расстояние между ручьями выбирают с учетом прочности штампа.

Штампы устанавливают на молот, совмещая простроганные на передней и боковой гранях обеих половин штампа две взаимно перпендикуляр, ные плоскости, образующие контрольный угол (см. рис. 6.2). Молотовые штампы из-за ударного характера работы молота изготовляют цельноблочными и реже — с ручьевыми вставками.

Штампы КГШП. В отличие от штамповки на молотах при штамповке на КГШП ударный характер приложения нагрузки отсутствует, поэтому штампы для КГШП изготовляют сборной конструкции, с призматическими или цилиндрическими ручьевыми вставками (не более четырех). Штамповка осуществляется в штампах, имеющих ручьи всех видов, за исключением требующих постепенного увеличения хода ползуна пресса (что сделать невозможно) протяжного и подкатного, а также ножей для отрубки.

Рис. 6.4. Разрез (а) и вид сверху (б) штампа, применяемого на КГШП

Штамп, показанный на рис. 6.4, имеет три ручья. Вставки 2 и 6 чистового ручья II расположены посередине штампа, заготовительный I и черновой III ручьи — по бокам. При штамповке на прессе осадку часто выполняют в полузакрытых фасонных ручьях, что обеспечивает получение заготовки, близкой к форме поковки. Под ручьевые вставки, крепящиеся упорными планками и болтами 1, подложены опорные плитки 7 и 8, предохраняющие от преждевременного износа опорные поверхности плит 4 и 9. Применяют и другие способы крепления ручьевых вставок. Нижняя 9 и верхняя 4 плиты штампа крепятся болтами соответственно к столу и ползуну пресса. В верхней плите имеются отверстия с запрессованными в них втулками для направляющих колонок 3, установленных в нижней плите. В ручьях штампов предусматривают выталкиватели 5 и 10, работающие от выталкивающего механизма пресса.

Основная операция ГОШ может быть выполнена за один или несколько переходов. При каждом переходе формообразование осуществляется специальной рабочей полостью штампа – ручьем (гравюрой). Переходы и ручьи делятся на две группы: заготовительные и штамповочные. Схема технологического процесса получения сложной заготовки в нескольких ручьях представлена на рис.13.1.

Рис. 13.1. Стадии получения сложной поковки в нескольких ручьях

1 – черновой ручей; 2 – подкатной ручей; 3 – протяжной ручей; 4 – чистовой ручей, 5 – гибочный ручей

Заготовительные ручьи предназначены для фасонирования в штампах.

Фасонирование – перераспределение металла заготовки с целью придания ей формы, обеспечивающей последующую штамповку с малым отходом металла.

К заготовительным ручьям относятся протяжной, подкатной, гибочный и пережимной, а также площадка для осадки.

Протяжной ручей предназначен для увеличения длины отдельных участков заготовки за счет уменьшения площади их поперечного сечения, выполняемого воздействием частых слабых ударов с кантованием заготовки.

Подкатной ручей служит для местного увеличения сечения заготовки (набора металла) за счет уменьшения сечения рядом лежащих участков, то есть для распределения объема металла вдоль оси заготовки в соответствии с распределением его в поковке. Переход осуществляется за несколько ударов с кантованием.

Пережимной ручей предназначен для уменьшения вертикального размера заготовки в местах, требующих уширения. Выполняется за 1…3 удара.

Гибочный ручей применяют только при штамповке поковок, имеющих изогнутую ось. Служит для придания заготовке формы поковки в плоскости разъема. Из гибочного ручья в следующий заготовку передают с поворотом на 90 0.

При штамповке поковок, имеющих в плане форму окружности или близкую к ней, часто применяют осадку исходной заготовки до требуемых размеров по высоте и диаметру. Для этого на плоскости штампа предусматривают площадку для осадки.

Штамповочные ручьи предназначены для получения готовой поковки. К штамповочным ручьям относятся черновой (предварительный) и чистовой (окончательный).

Черновой ручей предназначен для максимального приближения формы заготовки к форме поковки сложной конфигурации. Глубина ручья несколько больше, а поперечные размеры меньше, чем у чистового ручья (чтобы заготовка свободно укладывалась в чистовой ручей). Радиусы скругления и уклоны увеличиваются. В открытых штампах черновой ручей не имеет облойной канавки. Применяется для снижения износа чистового ручья, но может отсутствовать.

Чистовой ручей служит для получения готовой поковки, имеет размеры «горячей поковки», то есть больше, чем у холодной поковки, на величину усадки. В открытых штампах по периметру ручья предусмотрена облойная канавка, для приема избыточного металла. Чистовой ручей расположен в центре штампа, так как в нем возникают наибольшие усилия при штамповке.

Технологический процесс ГОШ отличается значительным разнообразием и определяется выбором самого изделия и применяемым оборудованием.

Технологический процесс зависит от формы поковки. По форме в плане поковки делятся на две группы: диски и поковки удлиненной формы.

К первой группе относятся круглые или квадратные поковки, имеющие сравнительно небольшую длину: шестерни, диски, фланцы, ступицы, крышки и др. Штамповка таких поковок производится осадкой в торец исходной заготовки с применением только штамповочных переходов.

Ко второй группе относятся поковки удлиненной формы: валы, рычаги, шатуны и др. Штамповка таких поковок производится протяжкой исходной заготовки (плашмя). Перед окончательной штамповкой таких поковок в штамповочных ручьях требуется фасонирование исходной заготовки в заготовительных ручьях штампа, свободной ковкой или на ковочных вальцах.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах (рис. 13.2).

Рис. 13.2. Схемы штамповки в открытых и закрытых штампах: 1 – облойная канавка

Штамповка в открытых штампах (рис.13.2.а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах (рис.13.2.б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рис. 13.3.в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

57 Штамповка в закрытых штампах (рис.13.2.б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема (рис. 13.3.в).

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность.

Существенное преимущество штамповки в закрытых штампах – уменьшение расхода металла из-за отсутствия облоя. Поковки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в облой. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

58 Кривошипные горячештамповочные пресса (КГШП) по сравнению с молотами обладают рядом преимуществ.

Повышенная точность получаемых поковок благодаря постоянству хода пресса и определенности нижнего положения ползуна, что позволяет уменьшить отклонения размеров поковок по высоте.

Увеличенный коэффициент использования металла вследствие более совершенной конструкции штампов, снабженных верхним и нижним выталкивателем, что позволяет уменьшить штамповочные уклоны, припуски, напуски, допуски и тем самым приводит к экономии металла и уменьшению последующей обработки поковок резанием.

Улучшенные условия труда вследствие меньших шумовых эффектов, вибрации, и сотрясения почвы, чем при работе на молотах, и относительно спокойным безударным характером работы.

Возможность применения автоматических перекладчиков заготовок.

Более высокой производительности в 1,4…2 раза при штамповке поковок шестерен, так как деформация на прессе в каждом ручье происходит за один ход, а на молоте за несколько ударов.

Более высокому КПД, достигающему 6…8%; экономический (приведенный к энергии топлива) КПД пресса в 2…4 раза выше, чем у молота.

Снижение себестоимости продукции за счет снижения расхода металла и эксплуатационной стоимости.

Работа на прессах более простая, так как не требуется регулировка энергии удара, не требуется высокой квалификации рабочих.

59 КРИВОШИПНЫЕ ГОРЯЧЕШТАМПОВОЧНЫЕ ПРЕССЫ В СОВРЕМЕННОМ КУЗНЕЧНО-ШТАМПОВОЧНОМ ПРОИЗВОДСТВЕ

Кривошипные горячештамповочные прессы (КГШП) в настоящее время один из самых распространенных видов оборудования в кузнечных цехах серийного, крупносерийного и массового производства. Совершенствование, развитие и специализация КГШП как наиболее высокопроизводительных кузнечно-прессовых машин для горячей объемной штамповки обуславливаются постоянно возрастающей потребностью в высококачественных поковках из обычных, легированных и высокопрочных сталей и сплавов в тяжелой, автомобильной, тракторной, энергетической, авиационной, оборонной промышленности и в других отраслях народного хозяйства страны.

В автомобилестроении, например, — отрасли, потребляющей до 35—40% производящихся в стране поковок, — доля КГШП составляет свыше 26%, а в перспективе должна возрасти до 35—40%. По данным, в десятой пятилетке количество прессов в составе всего оборудования кузнечных цехов отечественных автомобильных заводов возросло до 30%, а молотов уменьшилось с 70 до 35%.

КГШП выпускаются универсального и специализированного назначения. Многообразие видов КГШП объясняется разнообразием технологических процессов, применяемых для поковок различных видов. Преобладание специальной технологии при массовом характере производства вызывает стремление потребителей оборудования иметь специализированные КГШП для определенной узкой номенклатуры поковок. Однако условия производства на современном этапе его развития определяют необходимость широкого выпус-

ка и универсального оборудования, которое к тому же является конструктивной базой специализированных КГШП.

Задачи уменьшения материалоемкости продукции машиностроения, обеспечения максимальной экономии металла и снижения трудоемкости изготовления деталей требуют более широкого развития специализированных КГШП для точной и малоотходной штамповки, автоматизированных и механизированных штамповочных комплексов и линий на базе универсальных и специализированных КГШП для осуществления комплексной механизации производства заготовок на предприятиях страны.

Воронежским производственным объединением по выпуску тяжелых механических прессов (ПО «Воронежтяжмехпресс»)—основным изготовителем в СССР КГШП усилием от 630 до 12500 тс — накоплен достаточно большой опыт для широкого осуществления коренной перестройки структуры производства в направлении значительного увеличения выпуска автоматизированного горячештамповочного оборудования при сокращении сроков его создания и повышения эффективности. Такая перестройка уже начала осуществляться и к 1985 г. выпуск автоматизированных КГШП должен достичь 65—70% в общем выпуске КГШП. Увеличение выпуска автоматизированных КГШП специализированного назначения — в настоящее время преобладающая тенденция развития КГШП и в зарубежных странах.

Внедрение точной и малоотходной штамповки поковок на КГШП, осуществление комплексной автоматизации и механизации кузнечных цехов рассматривается сейчас как основной резерв повышения производительности труда в кузнечно-штамповочном производстве. Опыт автомобильной промышленности подтверждает целесообразность применения автоматизированных КГШП даже при закреплении за каждой единицей оборудования свыше 20 типов поковок, сходных по конфигурации и массе. Расчеты, проведенные для создаваемого кузнечного цеха Рязанского завода автоагрегатов (филиала АвтоЗИЛа), показывают, что только за счет замены универсального оборудования автоматизированными КГШП мощность цеха увеличится на 26%, т. е. достигнет по выпуску свыше 100 000 т поковок в год. Создание таких специализированных автоматизированных кузнечно-штамповочных цехов, перестройка действующих кузнечных цехов с заменой непроизводительного оборудования автоматизированными КГШП являются сегодня неотложными задачами.

ТЕХНОЛОГИЧЕСКИЕ ТРЕБОВАНИЯ К КГШП

ОБЩИЕ ТРЕБОВАНИЯ

Современное кузнечно-штамповочное производство предъявляет высокие требования к кузнечно-прессовому оборудованию (КПО) в целом и к КГШП, в частности. При постановке задачи проектирования КГШП учитывается вид производства, оптимальный уровень

производительности машин и требуемые точностные показатели поковок, сложность рельефа и формы детали, особенности штампуемого материала и его сопротивления деформированию; силовые и энергетические особенности оборудования (способность обеспечивать при штамповке необходимое усилие и работу деформации), работоспособность и надежность оборудования и т. д. Совокупность условий, выполнение которых необходимо при создании машины, определяет технологические требования.

Анализ общих тенденций совершенствования и развития КГШП показывает, что зарубежные фирмы и отечественные предприятия постоянно ведут работу в направлениях: увеличения производительности КГШП; обеспечения точности штампуемых поковок; повышения работоспособности и надежности КГШП; расширения специализации КГШП.

Общие критерии оценки КГШП и, следовательно, требования ко вновь создаваемым образцам следующие: соответствие усилия и энергии машины ее техническому применению;

обеспечение оптимальных издержек производства; соответствие предельной силовой нагрузки машин прочности ее узлов и элементов;

оптимальность кинематической схемы исполнительного механизма;

возможность уменьшения запаса энергии в приводе; пригодность к применению вместе со средствами автоматизации. сформулированы общие технологические требования к КГШП:

возможность использования для различных (или определенных) технологических процессов;

высокий уровень производительности, возможность (или безусловность) автоматизации и встраивания в автоматические линии; обеспечение эксплуатационной безопасности работы; технологичность изготовления, ремонтопригодность, экономичность эксплуатации и обслуживания.

Основным технологическим процессом горячей объемной штамповки на КГШП является облойная штамповка, при которой большое количество металла уходит в отходы (в облой, напуски, припуски и допуски); облой составляет 10—40% от массы поковки, напуски и припуски — 0.8—3,5 мм (для поковок массой 0,5—3,0 кг), поле допусков — 0,9—4,5 мм (для поковок массой 0,5—3,0 кг). Коэффициент использования металла (КИМ) при штамповке в открытых штампах различных деталей колеблется в пределах 0,747— 0,280. При этом отход металла в кузнечных цехах составляет до 20, а в механических до 30%. Широкое применение КГШП для облойной штамповки определяется многономенклатурностью производств, требующей использования универсальных машин.

Народнохозяйственные задачи экономии металла, снижения материальных затрат в заготовительном производстве настоятельно

требуют широкого внедрения прогрессивных методов точной и малоотходной горячей объемной штамповки.

Тенденция к росту выпуска точных штампованных поковок отмечается. Так, выпуск поковок, получаемых точной штамповкой на КГШП, чеканкой, калибровкой, выдавливанием и т. д. в 1979 г. по сравнению с 1965 г. увеличился в 3,5 раза; удельный вес точных штампованных поковок в общем выпуске увеличился более чем в 2 раза. Примеры поковок, штампуемых методами облойной и малоотходной штамповки на КГШП, показаны на рис. 1.

Общими современными технологическими требованиями с учетом тенденции к росту выпуска точных поковок можно считать:

расширение номенклатуры поковок, штампуемых на КГШП; повышение точности штампуемых поковок при условии роста производительности КГШП;

повышение коэффициента использования КГШП; улучшение условий работы в кузнечных цехах.

Для массового, крупносерийного и серийного производства с мощными кузнечно-штамповочными цехами (в СССР таких цехов не более 10% от их общего числа) выдвигается требование создания автоматизированного оборудования, в том числе для точной и малоотходной штамповки.

60 Штампы для кривошипных горячештамповочных прессов состоят из двух пакетов — верхнего и нижнего. Пакеты включают в себя следующие узлы и детали: башмаки; державки; направляющие колонки; втулки к колонкам с манжетами, предохраняющими от окалины; ручьевые вставки; плиты под ручьевые вставки, защищающие башмак и державку от смятия; детали крепления ручьевых вставок и механизмы для удаления поковок из ручьев (выталкиватели, пружины, рычаги).

Все объявления

Я ндексДирект

Станки серии "Ажур" для художественной холодной ковки металла

Адрес и телефон · www.hudkovka.com

Рис. 102. Сборный штамп пакетного типа для горячештамповочных кривошипных прессов

На рис. 102 показан штамп пакетного типа. В основные плиты (башмаки) 1 и 5 вкладывают подкладные плиты 4 и 10, на которых устанавливают ручьевые вставки 7 и 8, закрепляемые клиновыми планками 3, прижимными колодками (прихватами) 6 и 9 и болтами.

Клиновые планки устанавливают по одной, а прижимные колодки по числу ручьевых вставок. Штамп снабжен направляющими колонками 2, расположенными на противоположной от рабочего стороне штампа. Они обеспечивают точность совмещения ручьев верхнего и нижнего пакетов.

Ручьевые вставки могут быть призматическими или цилиндрическими. Штампы для фрикционных прессов. На фрикционных прессах применяют четыре основных вида штампов:

открытые — для штамповки поковок с облоем в плоскости разъема штампа (с цельной матрицей, с выталкивателем или без него);

закрытые — для безоблойной штамповки (с разъемной матрицей);

закрытые — для штамповки выдавливанием (с цельной матрицей и выталкивателем);

закрытые — для изготовления стержневых поковок (с цельной наклоняемой матрицей).

Штампы для фрикционных прессов обычно бывают одноручьевыми. Штамп состоит из двух половин: нижней — матрицы и верхней — пуансона.

Матрицы применяются как сплошные, так и со вставками. Как правило, матрицы для фрикционных прессов имеют гнездо для выталкивателя. Штампы крепят на прессах преимущественно клиньями.

Все объявления

Я ндексДирект

Проектирование и изготовление штампов, услуги холодной штамповке.

Адрес и телефон · www.traub.ru

Рис. 103. Закрытый штамп для фрикционного пресса:

1 — верхний боек, 2 — нижний боек. 3 — направляющая колонка, 4 — выталкиватель, 5 — вставка

На рис. 103 показан закрытый штамп с цельной матрицей и выталкивателем для безоблойной штамповки на фрикционном прессе.

Дата добавления: 2015-08-17; просмотров: 130 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Режим нагрева заготовок | | | В теме 54 сообщения |