Читайте также:

|

Инструкции заводов изготовителей насосов предусматривают установку прессованной сальниковой набивки типа АГ, АГИ, АФТ, ХБП.

Перед установкой сальниковой набивки следует проверить вращение ротора. Он должен вращаться легко без задеваний.

Перед установкой сальниковой набивки следует проверить вращение ротора. Он должен вращаться легко без задеваний.

При установке сальниковой набивки необходимо соблюдать следующие требования:

· разрезы колец сальника должны быть скошены под углом 20о;

· кольца набивки устанавливаются с относительным смещением стыков на 90 о по винтовой линии;

· после укладки последнего кольца набивки нажимную буксу нужно равномерно притянуть, затем гайки отпустить и довернуть от руки.

Глубину сальниковой камеры необходимо заполнить набивкой таким образом, чтобы проникновение крышки сальника при подтяжке руками составляло не менее 3 мм.

Рисунок 10. Сборка сальникового уплотнения

Техническими условиями на набивки фирм GARLOHC; BURGMANN; НПО УНИХИМТЕК; ООО ТМСПЕЦМАШ предусмотрена установка набивок без предварительного прессования

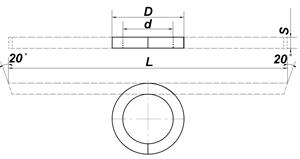

При нарезке набивки необходимо чтобы обрезы набивочных колец были параллельно прижаты друг к другу. Рекомендуется угол реза 20 о.

Отрезаемая длина рассчитывается по формуле L = (d + 1,5S) ×π.

где: d – диаметр вала (защитной втулки), мм. S – размер набивки, мм.

Рисунок 11. Нарезка набивок

Возможно применение “намоточного” метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром равным диаметру защитной рубашки, и разрезают на кольца. Резку выполняют под прямым углом к плоскости колец. Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой лентой.

Рисунок 12. Намоточный способ нарезки

Кольца устанавливают в камеру по одному со смещением разрезов на 900, например: 0о; 90о; 180о; 270о. Каждое кольцо должно монтироваться отдельно, вперед обрезанными концами.

Сальниковую втулку необходимо затягивать только легко руками. Желательна относительно высокая начальная утечка жидкости для преодоления скачкообразного подъема температуры.

Во время приработки сальника (в течении 15 минут) должна периодически подтягиваться гайками нажимная втулка до минимальной утечки жидкости. При этом необходимо постоянно контролировать температуру деталей уплотнения. При сильном подъеме температуры нажимная втулка должна быть срочно отпущена.

При правильной затяжке через сальник должна просачиваться рабочая жидкость отдельными каплями или отдельной струйкой.

3 устройство, принцип работы, ремонт щелевых уплотнений насосного оборудования

Устройство, принцип работы щелевых уплотнений насосов

Одним из типов уплотнений вала, применяющихся в питательных насосах для АЭС, является уплотнение с радиальным зазором между валом и втулкой, жестко закрепленной в корпусе. Уплотнение достигается за счет малой (минимально достижимой) величины зазора, которая ограничивается радиальными биениями вала и деформациями корпусных деталей.

Одним из типов уплотнений вала, применяющихся в питательных насосах для АЭС, является уплотнение с радиальным зазором между валом и втулкой, жестко закрепленной в корпусе. Уплотнение достигается за счет малой (минимально достижимой) величины зазора, которая ограничивается радиальными биениями вала и деформациями корпусных деталей.

Принцип действия такого уплотнения заключается в том, что на пути утечки жидкости из корпуса насоса выполнены очень узкие и длинные щели (кольцевые зазоры), которые создают большое гидравлическое сопротивление, благодаря чему утечка жидкости сводится к приемлемой величине.

Стараются выдерживать кольцевой зазор при первоначальном монтаже в пределах 0,3—0,35 мм.

Перекачиваемая питательная вода преодолевая гидравлическое сопротивление перетекает из полости насоса в полость А и сливается на всас предвключенного насоса. Через щелевой зазор в уплотнении питательная вода стремится выйти наружу насоса. Часть жидкости, через отверстия во втулке, перетекает в камеру Б и по трубопроводам слива сливается на ПНД. В полость В подводится охлаждающий конденсат с целью предотвращения вскипания воды в щели и чрезмерного разогрева деталей уплотнения. Из уплотнения вода сливается в камеру Г и отводится на БНТ.

Основными достоинствами таких уплотнений являются надежность при любых давлении и температуре воды и окружных скоростях поверхности вала, а также легкость обслуживания и регулирования.

Рисунок 13. Щелевое уплотнение

Преимущества щелевого уплотнения:

· надежность в эксплуатации,

· простота конструкции,

· широкий выбор материалов,

· малые трудозатраты при ремонте,

· просты в изготовлении.

Недостатки щелевого уплотнения:

· мало эффективны в работе;

· большой расход уплотняющей воды.

Недостатки щелевых уплотнений явились причиной их замены на торцовые уплотнения в питательных насосах ТЦ ХАЭС.

Ремонт щелевых уплотнений валов насосов

Разборку и сборку щелевых уплотнений производят с обязательным применением приспособлений поставляемых заводами изготовителями совместно с насосами. При работе с деталями щелевых уплотнений, изготовленными из нержавеющей стали важно соблюдать строжайшую чистоту во избежание заеданий.

Перед установкой все детали щелевых уплотнений должны быть продуты сжатым воздухом. Для предотвращения заедания деталей при установке их на ротор все посадочные поверхности, поверхности шпонок и шпоночных пазов смазываются тонким слоем графита или дисульфид молибдена.

Детали щелевых уплотнений должны быть подвергнуты внешнему осмотру и измерениям. Внешний осмотр проводят для выявления трещин, раковин, размывов, смятий, выкрашиваний, задиров, следов схватывания, царапин, рисок. В подозрительных местах, а также с целью определения границ распространения дефектов, выполняется капиллярный, ультразвуковой или магнитопорошковый контроль.

Измерения следует производить с целью определения отклонений размеров, погрешности форм и расположения поверхностей, их шероховатости и твердости от значений, указанных в нормативно-технической документации на ремонт или в конструкторской документации.

Детали уплотнений имеющие трещины подлежат замене.

Раковины, размывы, смятия, выкрашивания, задиры, следы схватывания, царапины, риски глубиной до 0,2 мм устраняются проточкой, опиливанием, шабрением, зачисткой.

Ответные детали в этом случае рассчитываются, подбираются и дорабатываются по действительным размерам с тем, чтобы в уплотнении был обеспечен радиальный зазор в соответствии с ТУ на ремонт.

Технические требования к отремонтированным щелевым уплотнениям:

Технические требования к отремонтированным щелевым уплотнениям:

· Чистота обработки рабочих поверхностей не ниже Rа 1,6 мкм;

· Биение рабочих поверхностей защитных рубашек не более 0,05 мм;

· Несоосность рабочих поверхностей втулок не более 0,04 мм;

· Отклонение оси ротора от осей расточек статора не более 0,05 мм;

· Зазор в уплотнении 0,30÷0,35 мм.

Рисунок 14. Технические требования к отремонтированным щелевым уплотнениям

4 Устройство, принцип работы, ремонт торцовых уплотнений насосного оборудования

Дата добавления: 2015-07-20; просмотров: 781 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Дефектация и ремонт деталей сальниковых уплотнений | | | Устройство и принцип работы торцовых уплотнений |