Читайте также:

|

Очищенный от посторонних включений технический углерод очень рыхлый. Объёмное число его достаточно велико: оно обычно находится в пределах 14–20 см3/г.

Применение технического углерода с большим объёмным числом вызывает ряд трудностей. Так, приготовление на вальцах резиновых смесей с применением форсунчатого техуглерода, имеющего объёмное число 15 см3/г, продолжается 30 мин, тогда как такая же смесь, содержащая техуглерод с объёмным числом 7–8 см3/г, изготавливается за 12 мин.

Для упаковки техуглерода с большим объёмным числом (с малой насыпной плотностью) требуется много тары, а при бестарной перевозке – значительное число вагонов. В обычный двухосный (18-тонный) железнодорожный вагон можно погрузить 2 т техуглерода с объёмным числом 15–20 см3/г; при объёмном числе техуглерода 4–6 см3/г в такой же вагон вмещается 7–8 т техуглерода. Техуглерод с большим объёмным числом нельзя развешивать на автоматических весах, т.к. они дают неточные показания.

На большей части заводов производства технического углерода для увеличения насыпной плотности техуглерод уплотняют (до объёмного числа 5–6 см3/г) и затем гранулируют.

Процесс уплотнения техуглерода заключается в том, что в результате механического воздействия в уплотнительных аппаратах частицы техуглерода в некоторой степени освобождаются от воздуха, находящегося между частицами. Чем сильнее и продолжительнее механическое воздействие, тем больше эффект уплотнения.

Уплотнение техуглерода можно осуществить тремя способами: на вальцах или в бегунах, с помощью шнеков и в аппарате с вращающимися лопастями.

Способы уплотнения техуглерода на вальцах, в бегунах и в шнеках недостаточно производительны. Ими можно уплотнить техуглерод до насыпной плотности 250–300 кг/м3. Эти способы сохранились лишь на старых предприятиях. Уплотнением техуглерода в бегунах иногда пользуются для подготовки высокоструктурного техуглерода к гранулированию сухим методом.

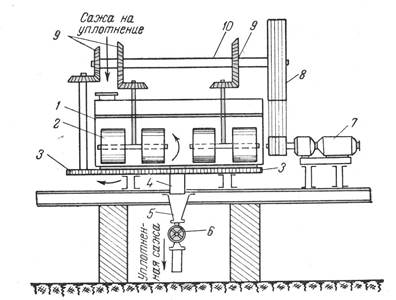

Бегуны. В бегунах (рис. 4.1) уплотнение техуглерода происходит в результате выдавливания из ней воздуха при движении катков 2 по вращающемуся в противоположном направлении дну бегунов.

Рисунок 4.1 – Бегуны для уплотнения технического углерода:

1 – корпус; 2 – катки; 3 – зубчатый венец и шестерня; 4 – патрубок для выгрузки технического углерода из бегунов; 5 – воронка; 6 – шлюзовый затвор; 7 – электродвигатель с редуктором; 8 – тексропная передача; 9 – конические шестерни; 10 – вал.

Катки бегунов снабжены скребками (на рисунке на показаны). Скребки расположены таким образом, что они, очищая катки от налипающего техуглерода, одновременно направляют его в зазор между катками и днищем бегунов. Техуглерод подаётся в бегуны непрерывно с помощью шнека. Уплотнённый техуглерод через патрубок 4, расположенный в центре дна бегунов, поступает в воронку 5. К воронке присоединён шлюзовый затвор 6.

Регулирование степени уплотнения техуглерода в бегунах достигается путём изменения числа оборотов шлюзового затвора, снабжённого вариатором. Бегуны приводятся во вращение электродвигателем 7 через редуктор и тексропную передачу 8. Укреплённые на валу 10 три конические шестерни 9 вращают венец 3 нижней части корпуса бегунов и катки. Во время работы на дне бегунов всегда должен быть слой уплотнённого техуглерода высотой 100–150 мм (так называемая подушка), предотвращающая скольжение неуплотнённого технического углерода по дну аппарата. Бегуны вращаются со скоростью 12 мин-1. Мощность их электродвигателя 12 кВт. Бегунами непрерывного действия можно уплотнить техуглерод в 4–4,5 раза, снизив объёмное число её с 16–18 до 3–4 см3/г.

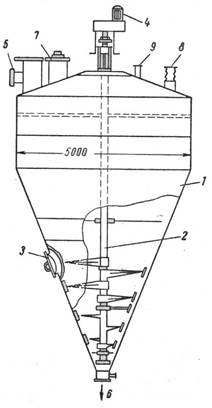

Аппараты с вращающимися лопастями. При выработке техуглерода в гранулированном виде нет надобности сильно уплотнять его, т.к. образование гранул уже приводит к получению уплотнённого технического углерода. Чтобы процесс гранулирования проходил устойчиво, требуется предварительно сделать техуглерод более однородным по размерам частиц и структуре и слегка уплотнить, вытеснив из него часть воздуха. Такое уплотнение достигается в аппаратах с вращающимися с небольшой скоростью (15 мин-1) мешалками. При вращении мешалки из техуглерода удаляется часть воздуха и он уплотняется до кажущейся плотности 120–140 кг/м3. Выделяющийся воздух отсасывают вентилятором, создающим в верхней части аппарата небольшое разряжение.

В промышленности технического углерода применяют несколько видов уплотнителей с мешалками.

Корпус показанного на рисунке 4.2 уплотнителя имеет форму цилиндра с нижней бункерной частью в виде конуса. По оси аппарата расположен вал с лопастями для перемешивания техуглерода. На концах лопастей имеются скребки для удаления техуглерода со стенок бункера. Вал приводится во вращение от электродвигателя через редуктор. В крышке аппарата имеются патрубки для подачи техуглерода 8 и для отсасывания воздуха 9, для отбора проб техуглерода 7 и для установки сигнализаторов уровней техуглерода 5. Уплотнённый техуглерод выгружается из нижней части аппарата через патрубок 6 и шлюзовый затвор (на рисунке 4.2 не показан). Аппарат снабжён указателями уровня техуглерода в верхней, средней и нижней частях.

Корпус показанного на рисунке 4.2 уплотнителя имеет форму цилиндра с нижней бункерной частью в виде конуса. По оси аппарата расположен вал с лопастями для перемешивания техуглерода. На концах лопастей имеются скребки для удаления техуглерода со стенок бункера. Вал приводится во вращение от электродвигателя через редуктор. В крышке аппарата имеются патрубки для подачи техуглерода 8 и для отсасывания воздуха 9, для отбора проб техуглерода 7 и для установки сигнализаторов уровней техуглерода 5. Уплотнённый техуглерод выгружается из нижней части аппарата через патрубок 6 и шлюзовый затвор (на рисунке 4.2 не показан). Аппарат снабжён указателями уровня техуглерода в верхней, средней и нижней частях.

Уплотнители часто имеют корпус квадратного сечения с бункерной частью пирамидальной формы. Их устройство принципиально не отличается от устройства цилиндрического уплотнителя.

Техуглерод выгружают из уплотнителя вертикальным шнеком. Это позволяет более равномерно удалять его из аппарата. Уплотнители с мешалками обычно устанавливают над смесителем-гранулятором.

Рисунок 4.2 – Уплотнитель с мешалкой:

1 – корпус; 2 – вал с лопастями; 3 – люк; 4 – электродвигатель; 5 – сигнализаторы уровня; 6 – разгрузочный патрубок; 7 – люк для отбора проб технического углерода; 8 – загрузочный патрубок; 9 – патрубок для удаления воздуха.

Вертикально смонтированный лопастной вал-ворошитель имеет лопасти трёх видов. Верхние лопасти в виде прямых труб, средние – наклонные лопасти с прямыми скребками и нижние лопасти выполнены в форме вращающейся рамки для предотвращения запрессовки самого узкого конца бункера непосредственно перед шлюзовым питателем. Верхний конец вала установлен в упорном и радиальном подшипниках качения. Внутри уплотнителя (в нижней части) вал установлен на двух подшипниках скольжения. Вал вращается со скоростью 5,6 мин-1 от электродвигателя мощностью 5,5 кВт через редуктор. Для осмотра монтажа и демонтажа лопастного вала, контроля над положением лопастей служат смотровые люки обслуживания.

Для обогрева конусной части, с целью исключения налипания на стенки техуглерода, ране использовались тепловые змеевики. В настоящее время обогрев конусной части осуществляется горячими газами из камеры горения сушильного барабана, проходящими через специально установленную рубашку обогрева (на рис. ее показано). Снаружи рубашка обогрева покрывается слоем теплоизоляционного материала.

Так наиболее типовой современной конструкцией мешалки-усреднителя (уплотнителя) является аппарат МУС-40.

5. УПАКОВКА И ХРАНЕНИЕ ТЕХНИЧЕСКОГО УГЛЕРОДА

Техуглерод перевозят заводам-потребителям либо в упакованном состоянии, либо насыпью в специальных железнодорожных вагонах-хопперах, автомобилях или контейнерах.

Упаковывают техуглерод в четырёхслойные бумажные мешки. Хорошо уплотнённый и гранулированный техуглерод лучше упаковывать в мешки размером 100´42 см. Для слабо уплотнённого техуглерода используют мешки размером 100´53,5 см или 120´53,5 см.

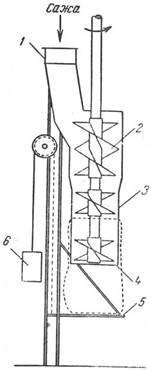

Мешки заполняют шнековыми упаковочными машинами и автоматами для упаковки техуглерода.

Шнековая упаковочная машина. Шнековая упаковочная машина с порционными весами состоит из шнека и прикреплённых к нему воронки для подачи техуглерода, фильтровального рукава, весового устройства, дозирующего затвора и приёмной воронки. Заполняемый мешок надевают на горловину приёмной воронки, открывают дозирующий затвор, и технический углерод через воронку ссыпают в мешок. Избыток воздуха из мешка удаляется из мешка через фильтровальный рукав. При заполнении мешка до необходимой массы, которая определяется весовым устройством, автоматически останавливается шнек, закрывается дозирующий затвор и подача технического углерода в мешок прекращается. На некоторых заводах техуглерод упаковывают на шнековой упаковочной машине без весового устройства (рис. 4.3).

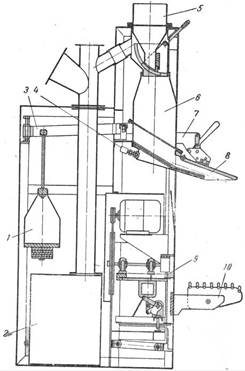

Автомат для упаковки техуглерода. Принципиальная схема устройства автомата для упаковки техуглерода дана на рисунке 4.4. Техуглерод поступает через течку 5 в подвижный бункер 6. По заполнении бункера в техуглерод через сопло 4 подают сжатый воздух для повышения его текучести. На наполняющее сопло 8 надевают мешок сжатый воздух заполняет мешок техуглеродом до определённой массы, фиксируемой весовым коромыслом 10.

Мешки с техуглеродом зашивают на специальной швейной машине. Швейная машина устанавливается у ленточного транспортёра, на который помещают заполненные техуглеродом мешки. Транспортёр подводит мешок к зашивочной головке машины, которая прошивает верхнюю часть мешка нитками. Одна машина может зашить до 200 мешков с техуглеродом в час.

Кроме бумажной тары, для упаковки часто употребляют мешки из полиэтиленовой плёнки. Их сшивают полиэтиленовыми нитями или открытую сторону мешка сваривают с помощью специальной машины. Иногда в упаковочном отделении устанавливают приспособления для уплотнения мешков, чтобы сделать их более компактными при складировании и транспортировке.

|

|

| Рисунок 4.3 – Шнековая упаковочная машина: 1 – патрубок для подачи техуглерода в машину; 2 – шнек; 3 – корпус машины; 4 – патрубок для выгрузки техуглерода из машины; 5 – платформа; 6 – противовес. | Рисунок 4.4 – Автомат для упаковки техуглерода: 1 – пылесборник; 2 – противовес; 3 – коромысло весов; 4 – сопло для подачи воздуха; 5 – течка для подачи техуглерода; 6 – подвижной бункер; 7 – прижим мешка; 8 – наполняющее сопло; 9 – вибратор; 10 – стол вибратора. |

Гранулированный технический углерод можно направлять потребителям насыпью в специальных железнодорожных вагонах-хоперах. Перед перевозкой технический углерод выдерживают не менее 24 ч в специально сооружённых металлических бункерах, расположенных над железнодорожными путями. Нижняя часть бункера должна быть выполнена в виде конуса или пирамиды с углом между вертикальной осью и наклонной частью не менее 45° (57°), чтобы бункер разгружался полностью. Бункер разделяют на несколько отделений.

Дата добавления: 2015-07-20; просмотров: 670 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Создание сценария | | | формирующие конечную цену продажи квартиры |