Читайте также:

|

Физико-механические свойства полимерных материалов зависят от видов химических соединений и химических элементов их образующих, степени полимеризации, определяющей величину макромолекул, структур макромолекул, их взаимного расположения и надмолекулярного строения твердого полимера. Особенности строения полимерных материалов обусловливают также ряд реологических явлений: релаксацию, механический гистерезис, последействие и течение, что отражается на деформативных свойствах пластических масс.

На рис. 2.5 приведена обобщенная в условных масштабах индикаторная диаграмма, связывающая деформации и напряжения во времени.

В первом квадранте (координаты: напряжение s– относительная деформация e) на участке OA имеется линейная связь между напряжением и деформацией, подчиняющаяся закону Гука. Деформация на участке OA – упругая, восстанавливаемая. Постепенный переход на криволинейный участок АВ соответствует характерной для полимерных материалов высокоэластической деформации. Если в точке B прекратить нагружение материала и проводить наблюдения во времени при неизменной деформации, то будет происходить процесс релаксации напряжений (четвертый квадрант). Напряжения в материале во время релаксации снижаются от s0 до s¥.

Рис. 2.5. Схема деформативности полимерных материалов

Кривая релаксации s= f (t)имеет сложную экспоненциальную связь со спектром времен релаксации. Отношение s¥/s0 = E ¥ определяет равновесный модуль, отличный от нуля для поперечносшитых полимеров.

Скорость релаксации обусловливается переходом кинетических единиц из неравновесного состояния в равновесное в результате их теплового движения. Поэтому скорость релаксации зависит от температуры, размеров кинетических единиц и их энергии взаимодействия.

При условии сохранения постоянства напряжения на участке B'В" будет происходить изменение деформации во времени (второй квадрант A'Е).Скорость деформации постепенно уменьшается на участке A 0 D до постоянного значения, характеризующего условия вязкого течения материала. Участок DE соответствует вязкому течению материала при постоянном напряжении. За точкой E начинается участок упругого упрочнения ЕЕ' и происходит последующее разрушение.

Таким образом, общая деформация складывается из упругой (OA 0), высокоэластической (A 0 A 0¢), течения (A 0 'Е ²)и упрочнения перед разрушением (E"E 1¢).

Если в точке B' освободить материал от нагрузки, то процесс разгружения будет проходить по другой зависимости. Разгрузка характеризуется запаздыванием деформации по отношению к напряжениям. Первоначально происходит упругое восстановление (участок A ' A "), а затем деформация восстановления первоначального размера протекает с запаздыванием (упругое последействие). Экстраполируя прямую DE до начала координат, можно найти компоненты эластической деформации, соответствующие вязкому течению, A 0¢ D ¢ и A 0 A 0¢. Следовательно, при разгружении материала в точке A 0¢ компонента деформации, соответствующая вязкому течению e¢ A 0¢ = A ¢ D ², будет равна остаточной деформации O e0¢. Петля ОАВВ ¢e0¢ на индикаторной диаграмме показывает работу, затраченную на потери внутри материала вследствие механического гистерезиса.

Высокомолекулярные материалы в зависимости от температуры меняют деформационные свойства. При температуре хрупкости T хр и ниже деформации, приводящие к разрушению, не превышают 1% и являются упругими. В интервале температур от хрупкости до стеклования T с деформации складываются из упругих, высокоэластических и вязко-текучих и достигают нескольких десятков процентов до разрушения (рис. 2.6). Предел текучести определяется образованием шейки при растяжении образцов, характеризуемой напряжением вынужденной эластичности для стеклообразных материалов или напряжений рекристаллизации для полимеров, находящихся в кристаллическом состоянии.

Высокомолекулярные материалы в зависимости от температуры меняют деформационные свойства. При температуре хрупкости T хр и ниже деформации, приводящие к разрушению, не превышают 1% и являются упругими. В интервале температур от хрупкости до стеклования T с деформации складываются из упругих, высокоэластических и вязко-текучих и достигают нескольких десятков процентов до разрушения (рис. 2.6). Предел текучести определяется образованием шейки при растяжении образцов, характеризуемой напряжением вынужденной эластичности для стеклообразных материалов или напряжений рекристаллизации для полимеров, находящихся в кристаллическом состоянии.

С повышением температуры выше стеклования до температуры текучести Т тимеют место высокоэластические деформации, равные нескольким сотням процентов. Выше температуры текучести происходит течение расплава.

В табл. 2.1 приводятся данные о температурах стеклования и хрупкости некоторых полимерных материалов.

В соответствии с общей закономерностью для твердых тел разрушающее напряжение для пластмасс меняется со скоростью нагружения. Эти зависимости иллюстрируются данными рис. 2.7.

Рис. 2.7. Влияние скорости деформации на сопротивление

полимерных материалов

Исследованиями, проведенными С. Н. Журковым, показано, что разрушающее напряжение связано со скоростью нагружения u следующей зависимостью:

, (2.1)

, (2.1)

где A и a – постоянные эмпирические коэффициенты (см. табл. 2.2).

Однако не всегда полимеры подчиняются зависимости (2.1). У эластомеров при больших скоростях деформаций предел прочности снижается.

На усталостные свойства пластмасс влияют температура, влажность и агрессивность среды, вид периодически повторяющегося переменного напряженного состояния, частота колебаний, форма и размеры изделий.

Для чистых полимерных материалов существуют предельные значения усталостных напряжений (предел выносливости), ниже которых разрушения не происходит. Полимерные материалы, содержащие наполнители, не имеют истинного предела усталости (или он очень низок). Поэтому для этих материалов за предел выносливости принимается разрушающее Напряжение, соответствующее 107–108 циклам.

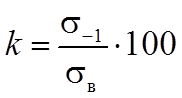

Стойкость к усталости (в %) характеризуется коэффициентом усталости

,

,

где s–1 – предел выносливости; sв – предел прочности при статической нагрузке.

Долговечность деталей машин, эксплуатирующихся в условиях действия знакопеременных и ударных нагрузок, возрастает, если применяются материалы, обладающие демпфирующими свойствами. Полимерные материалы имеют хорошие демпфирующие свойства по сравнению с металлами.

Характеристикой таких свойств является коэффициент относительной демпфирующей способности, равный

, (2.2)

, (2.2)

где q – работа демпфирования; E – модуль упругости; P – нагрузка.

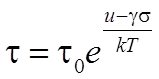

Предел прочности, как это показано в работах С. Н. Журкова, определяется не только напряжением, но и тепловым движением. Приложенная к образцу нагрузка понижает внутреннюю энергию химических связей и способствует разрушению материала под действием теплового движения. Это явление описывается уравнением

, (2.3)

, (2.3)

где t0 – постоянный коэффициент (10–12 ¸ 10–13 сек); u – энергия химических связей; g – стерический коэффициент; s – напряжение; k – постоянная Больцмана; T – абсолютная температура; t – время сопротивления образца (долговечность).

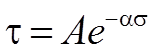

При постоянной температуре уравнение (2.3) принимает более простой вид:

. (2.4)

. (2.4)

Основной целью прочностного расчета изделий является определение действующих напряжений в элементах конструкции и сопоставление их с разрушающими напряжениями полимера. При этом должно соблюдаться условие:

, (2.5)

, (2.5)

где sмакс. экв – суммарное эквивалентное действующее напряжение в изделии; [s] – допустимое напряжение на данный вид полимера при условиях эксплуатации.

Допускаемое напряжение зависит от разрушающего напряжения материала, коэффициента запаса прочности n и равно:

(2.6)

(2.6)

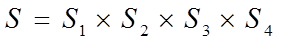

Коэффициент запаса прочности изменяется от технологии изготовления изделий, вида материала, стабильности его свойств, а также от назначения изделия и условий эксплуатации, и определяется как:

(2.7)

(2.7)

где S – коэффициент условий эксплуатации; K – расчетно-конструкторский коэффициент; T – технологический коэффициент; N – коэффициент свойств материала.

Коэффициенты рассчитывают по следующим формулам (значения их множителей приведены в таблице 2.3):

| (2.8) |

Когда изделие из пластмассы является комплектующим для какого-либо изделия с установленным коэффициентом запаса прочности, то запас прочности изделия из пластмассы будет соответствовать произведению коэффициента запаса прочности, рассчитанного по формуле 2.7, и установленного коэффициента запаса прочности данного изделия. Пластмассы не имеют границы усталости. Поэтому при переменной нагрузке принято ограничивать количество циклов нагружения. Обычно число циклов устанавливается в границах от 106 до 107.

Эквивалентное напряжение sэкв изделий из термопластичных пластмасс для объёмно-напряженного состояния при кратковременном нагружении рассчитывают по формуле

, (2.9)

, (2.9)

где s1, s2, s3 – напряжения на трёх главных направлениях (главные напряжения).

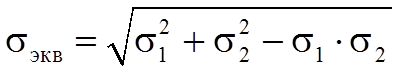

Для плосконапряженного состояния при кратковременном нагружении эквивалентное напряжение изделий из термопластичных пластмасс рассчитывают по формуле

. (2.10)

. (2.10)

Эквивалентное напряжение изделий из термореактивных пластмасс для объёмно-напряженного состояния при кратковременном нагружении определяют согласно формуле

(2.11)

(2.11)

при

;

;  ;

;  ,

,

где sр – предел прочности при кратковременном растяжении; sсж – предел прочности при кратковременном сжатии; D – поправочный коэффициент.

Главные напряжения s1, s2, s3 в опасных сечениях находят методами, которые применяются в сопротивлении материалов. Пределы прочности при длительном нагружении в 8–10 раз меньше, чем пределы прочности при кратковременном нагружении. При кратковременном статическом нагружении допустимые напряжения для термореактивных пластмасс в 1,2–1,5 раз, а для термопластичных – в 2 раза меньше, чем соответствующие им пределы прочности. Для ударных нагрузок рекомендуется снижать допустимые напряжения на 10–30% для термопластичных пластмасс и на 50–60% для термореактивных пластмасс в сравнении с соответствующими пределами прочности.

Дата добавления: 2015-07-25; просмотров: 193 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Изготовление прототипов пластмассовых изделий литьем в опытные формы. | | | Технологические уклоны. |