Читайте также:

|

К У Р С О В О Й П Р О Е К Т

|

По дисциплине __________________________________________________________

________________________________________________________________________

(наименование учебной дисциплины согласно учебному плану)

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

|

________________________________________________________________________

________________________________________________________________________

|

|

(подпись) (Ф.И.О.)

ОЦЕНКА: _____________

ДАТА: _________________

ПРОВЕРИЛ

|

|

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

Содержание

Введение. 2

Функции, структура, технические характеристики и требования. 3

Расчет передачи от двигателя на лебедку. 5

Расчет барабана лебедки. 16

Тормоза лебедки и их расчет. 18

Тормозные моменты. 18

Колодочный тормоз. 20

Тепловой расчет главного тормоза. 22

Заключение. 25

Список используемой литературы.. 26

Введение

Большинство способов разведочного бурения требует промывки скважины в процессе ее углубки. Основное назначение промывки — удаление с забоя и из ствола скважины продуктов разрушения горных пород (шлама) и бурового инструмента, охлаждение по-родоразрушающего инструмента, поддержание устойчивого состояния стенок скважины.

Подачу к забою промывочной жидкости осуществляют по двум принципиально различным схемам:

1) прямая промывка, при которой очистной агент закачивается на забой скважины через буровой снаряд и поднимается на поверхность по кольцевому зазору между колонной бурильных труб и стенками скважины;

2) обратная промывка, при которой очистной агент закачивается в скважину по кольцевому зазору между колонной бурильных труб и стенками скважины и поднимается на поверхность внутри бурового снаряда. *

На геологоразведочных работах наибольшее распространение получила первая схема.

Подача промывочной жидкости в скважину в процессе ее промывки осуществляется при помощи насосов, которые входят в состав буровой установки.

Требования к этим насосам определяются условиями их эксплуатации: физико-механическими свойствами буримых пород, глубиной, диаметром и назначением скважины, типом породораз-рушающего инструмента и т. д.

Буровой насос ГР-16/40 применяется на геологоразведочных работах и может быть использован со станками типа ЗИФ и СБА. Насос разработан в трех модификациях: бесступенчатым регулированием подачи промывочной жидкости от 32 до 267 л/мин (модель ГР-16/40), со ступенчатым регулированием подачи жидкости от 32 до 267 л/мин (модель ГР-16/40С) и с постоянной подачей (модель ГР-16/40П).

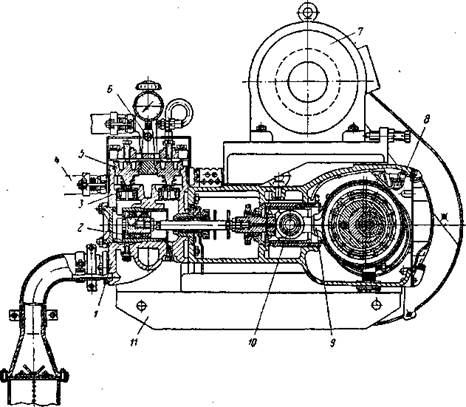

Насос ГР-16/40 (рис. 12) горизонтальный, двухцилиндровый, поршневой двойного действия состоит из гидравлического 1 и приводного 8 блоков, закрепленных на раме 11. Гидравлический блок состоит из двух цилиндров, имеющих в своем составе сменные втулки, поршни, по два всасывающих и два нагнетательных клапана, закрываемых крышками. Клапаны тарельчатого

типа с резиновыми уплотнениями на седлах. Уплотнение поршней и штоков осуществляется с помощью гуммированных стальных сердечников. На гидроблоке имеются вентиль для перекачивания жидкости в отстойник при запуске и остановке насоса, демпфер для защиты манометра от резких колебаний давления и предохранительный клапан.

Рис. 1. Поршневой насос ГР-16/40:

1-гидравлический блок; 2 - поршень; 3 - клапан; 4 - нагнетательный шланг; 5-крышка клапана; 6-демпфер; 7 - электродвигатель; 8-приводной блок; 9 -шатун; 10 — крейцкопф; 11-рама

Клапан рассчитан на предельно допустимое давление в 40 кгс/см2. При превышении этого давления шпилька клапана срезается и промывочная жидкость получает возможность выхода из нагнетательной магистрали.

Всасывающий рукав насоса снабжен в нижней части обратным клапаном с предохранительной сеткой.

Приводной блок состоит из двух шатунов 9, охватывающих эксцентричные шейки коленчатого вала, и крейцкопфов 10. Электродвигатель установлен на кронштейне, закрепленном на корпусе блока механического привода, вращение от которого к насосу передается с помощью клиновых ремней.

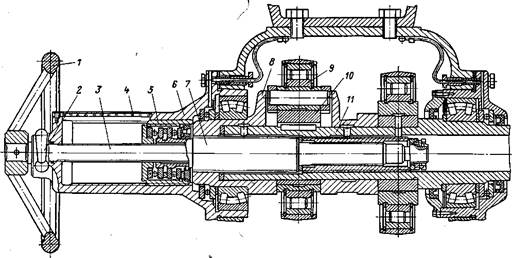

Изменение подачи насоса ГР-16/40 осуществляется с помощью механизма регулирования подачи жидкости (рис. 13), состоящего из толкателя 7 с маховиком 1, стопорным рычагом 2, шлицевым валиком 3, муфты 8 с наружными эксцентриками 9 и внутренними эксцентриками 10. Толкатель 7 «меет разнонаправленные винтовые шлицы, что позволяет при изменении длины хода поршней регулировать подачу промывочной жидкости во время работы насоса. После поворота против часовой стрелки рычага 2, стопорящего шлицевой валик 3 толкателя 7, вращением маховика 1 устанавливают требуемую производительность путем совмещения нужной риски шкалы 4 с кромкой 5 резьбовой обоймы 6. В результате этого толкатель 7, перемещаясь вдоль оси вала, поворачивает муфту 8 с наружными эксцентриками 9 относительно внутренних эксцентриков 10 и вала 11. При этом изменяется эксцентриситет и соответственно величина хода поршня. После установления нужной подачи насоса поворачивают рычаг 2 по часовой стрелке до отказа.

Механизм ступенчатого регулирования подачи насоса ГР = 16/40С состоит из двух муфт, одна из которых имеет градуированный лимб с указанием подачи насоса; другая — связана с эксцентриками вала насоса. При совмещении риски с необходимой подачей на лимбе с риской на муфте, связанной с эксцентриками, поворачивается коленчатый вал вместе с внутренними эксцентриками относительно наружных эксцентриков, вследствие чего изменяется эксцентриситет и соответственно величина хода поршня.

Смазка механической части насоса производится автоматически в процессе его работы с помощью плунжерного масляного насоса. Масляный насос подает масло в маслораспре-делитель и далее по трубопроводам к деталям приводной части насоса.

Ряс. 13. Механизм бесступенчатого регулирования подачи насоса

Функции, структура, технические характеристики и требования

Гидравлическая часть насоса служит для обеспечения необходимых параметров его работы — давления и подачи промывочной жидкости. Главными узлами гидравлической части являются: гидроблок с клапанами, плунжер с сальниковыми стаканами или поршень с цилиндровой втулкой и поршневой шток с его уплотнением.

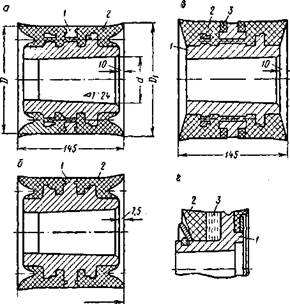

Для буровых насосов применяются также резинометаллические поршни с подкладными пластмассовыми кольцами (рис. 30, в).

Сборный поршень двухстороннего действия (рис. 30, в) снабжен на каждой стороне от среднего разделительного фланца двумя поршневыми кольцами: резиновыми уплотнительными и пластмассовыми (например полиуретановым) опорными. Опорное кольцо центрирует поршень в цилиндре, обеспечивает работу резинового уплотнения в условиях так называемого нулевого

зазора и этим самым предотвращает выдавливание резины в зазор. Кроме того, опорное кольцо предотвращает возникновение высокотемпературных режимов в опорной части, принимая на себя работу в зоне повышенных температур. Наружный диаметр полиу-

■i№1

■i№1

Рис. 30. Поршни насосов:

о, б — монолитный резино-металлический с цельным сердечником; в — резиноме-таллический с подкладными пластмассовыми кольцами; г — поршень насоса одностороннего действия; /— сердечник; 2 — манжета; 3 — подкладное кольцо

ретанового опорного кольца больше фланца металлоарматуры, но меньше диаметра отверстия цилиндровой втулки. Материал кольца достаточно жесткий и в зазор между фланцем поршня и цилиндровой втулкой не выдавливается.

Для насоса с цилиндрами одностороннего действия типичной является конструкция с односторонней резиновой манжетой 2 (рис. 30, г), обращенной в сторону камеры, которая опирается на пластмассовое (полиуретановое) кольцо 3.

Цилиндровая втулка. При глубоком разведочном и эксплуатационном бурении на нефть и газ к буровым насосам по ГОСТ 6031—66 относится отраслевой стандарт ОСТ 26-02-1133—75 на втулки цилиндровые. Стандарт устанавливает три исполнения узла уплотнения втулки: исполнение / — с жестким креплением в корпусе цилиндровой втулки с буртом и независимым регулированием уплотнения (насосы У8-7М, У8-6М); исполнение II — с жестким креплением в корпусе безбуртовой цилиндровой втулки и независимым регулированием уплотнения (насосы У8-7М, У8-6М); исполнение III — с креплением цилиндровой втулки с буртом через уплотнение (насос У8-4).

Цилиндровые втулки 1 изготавливаются из стали 70 или стали 45 при упрочнении внутренней поверхности втулки борированием; кольцо распорное — из стали; кольцо уплотнительное 4 — из хлопчатобумажной ткани по ГОСТ 1104—69, пропитанной маслостойкои резиной. Использование защитных полиамидных колец с самоуплотняющейся втулки увеличивает работоспособность узла по сравнению со стандартными уплотнениями примерно в 3 раза.

Расчет передачи от двигателя на лебедку

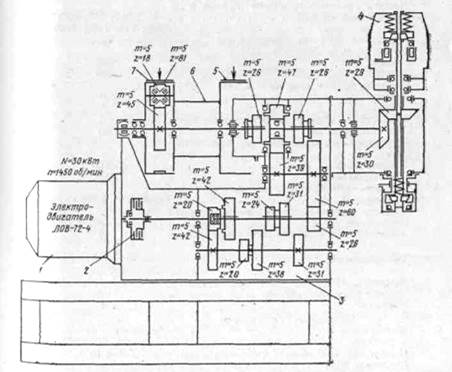

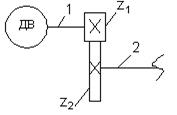

Буровой станок СКБ-5 (Рис.2) является шпиндельным станком моноблочной компоновки с продольным расположением лебедки и системой гидравлической подачи бурового инструмента.

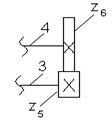

Рис.2 Кинематическая схема станка СКБ-5:

1 – электродвигатель; 2 – фрикцион; 3 – коробка передач; 4 – вращатель; 5 – тормоз спуска; 6 – лебедка; 7 – тормоз подъема.

Привод станка осуществляется от фланцевого электродвигателя, закрепленного на корпусе коробки передач. Вал электродвигателя соединен с первичным валом коробки передач муфтой сцепления. Технические характеристики привода станка СКБ-5 представлены ниже.

Таблица 1. Привод станка СКБ-5

| Тип двигателя | Электродвигатель АО2-72-74 |

| Мощность, кВт | |

| Частота вращения, об/мин | |

| Масса, кг |

Коробка передач – узел, служащий для изменения частоты вращения, передаваемой от приводного электродвигателя к шпинделю вращателя и барабану лебедки. Конструкция коробки передач позволяет передавать от электродвигателя на барабан лебедки четыре ступени вращения в диапазоне 0,8 – 3,6 м/сек. Все зацепления шестерен и зубчатых колес – цилиндрические прямозубые. Поэтому весь расчет будет сведен к нахождению трех основных параметров:

· Определить вращающие моменты в каждом последовательном зацеплении;

· Определить усилия, действующие в каждом зацеплении;

· Определить грузоподъемную силу при всех четырех скоростях подъема.

Зацепление шестерен на различных режимах работы коробки передач приведено в табл.2.

Таблица 2. Кинематическая характеристика бурового станка СКБ-5

| Ступени передач | Шестерни, находящиеся в зацеплении при передаче на лебедку | Частота вращения барабана лебедки, об/мин | Скорость подъема колонны, м/с |

| I |

| 42,3 | 0,41 |

| II |

| 88,7 | 0,86 |

| III |

| 140,0 | 1,36 |

| IV |

| 186,5 | 1,81 |

Рассмотрим I скорость передачи. При таком зацеплении получаем 5ти ступенчатый редуктор. КПД отдельных звеньев кинематической цепи равны: для зубчатого цилиндрического зацепления  = 0,96…0,98; для планетарного редуктора:

= 0,96…0,98; для планетарного редуктора:  = 0,85…0,95. Тогда общий КПД такой передачи будет равно:

= 0,85…0,95. Тогда общий КПД такой передачи будет равно:

(1.1)

(1.1)

Тогда мощность на выходе с учетом КПД:

(1.2)

(1.2)

Рассмотрим каждое зацепление в отдельности.

I.

где Z1 и Z2 – количество зубьев на шестерне и зубчатом колесе соответственно, Z1= 20 и Z2= 42; 1 и 2 – ведущий и ведомый вал. Передаточное число:

Частота вращения двигателя равна  , или, если перевести в рад/с:

, или, если перевести в рад/с:  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Силы, действующие в зацеплении, принято прикладывать в полюсе зацепления. Нормальную силу, направленную по линии зацепления как общей нормали к рабочим поверхностям зубьев, переносят в полюс и раскладывают на окружную и радиальную.

Окружная сила:

(1.3)

(1.3)

где Т 2 – момент на колесе,  - делительный диаметр зубчатого колеса,

- делительный диаметр зубчатого колеса,

=  ,

,

Подставляя значения, получаем:

Радиальная сила:

(1.4)

(1.4)

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Подставляя значения, получаем:

Тогда нормальная сила, или как ее еще называют касательная сила, будет равна:

(1.5)

(1.5)

Подставляя ранее полученные значения, находим:

II.

Z3= 20 и Z4= 42. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

III.

Z5= 26 и Z6=60. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

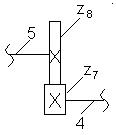

IV.

Z7= 39 и Z8= 47. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

V.

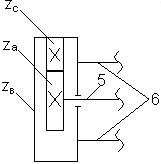

Zа- число зубьев солнечной шестерни, Zа = 45; Zс – число зубьев сателлитов, Zс = 18; Zв- число зубьев венцового колеса, Zв = 81; количество сателлитов n = 3.

Последнее зацепление – планетарная зубчатая передача. Ее расчет будет отличаться от всех остальных.

5 и 6 – ведущий и ведомый вал-барабан лебедки. Частота вращения ведущего вала равна  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Передаточное число:

Вращающий момент равен:

На лебедке:

Окружная сила:

(1.6)

(1.6)

где Т а – момент на солнечной шестерне,  - делительный диаметр солнечной шестерни,

- делительный диаметр солнечной шестерни,  ;

;  - коэффициент, учитывающий неравномерность распределения нагрузки между сателлитам,

- коэффициент, учитывающий неравномерность распределения нагрузки между сателлитам,  = 1,15;

= 1,15;  - число сателлитов,

- число сателлитов,  = 3.

= 3.

Подставляя значения, получаем:

Радиальная и нормальная нагрузки при известной окружной силе определяются также, как и в простых задачах. Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Подставляя значения, получаем:

Тогда нормальная сила, или как ее еще называют касательная сила, будет равна:

Подставляя ранее полученные значения, находим:

Грузоподъемность лебедки при 1 скорости передачи:

(1.7)

(1.7)

где  - мощность двигателя, не превышающая 0,7-0,8 номинальной величины;

- мощность двигателя, не превышающая 0,7-0,8 номинальной величины;  -КПД передачи от двигателя к лебедке станка;

-КПД передачи от двигателя к лебедке станка;  -1-я скорость подъема. Подставляя численные значения, получаем:

-1-я скорость подъема. Подставляя численные значения, получаем:

.

.

Рассмотрим II скорость передачи. Аналогично выше решенной задаче рассмотрим все остальные передачи без эскизов.

I. Z1= 20 и Z2= 42. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  .

.

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

II. Z3= 31 и Z4=31. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

III. Z5= 26 и Z6=60. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

IV. Z7= 39 и Z8= 47. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

V. Zа = 45; Zс = 18; Zв = 81; количество сателлитов n = 3.

Частота вращения ведущего вала равна  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Передаточное число:

Вращающий момент равен:

На лебедке:

Окружная сила:

где  ;

;

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила, или как ее еще называют касательная сила, будет равна:

Грузоподъемность лебедки при 2 скорости передачи:

где  - мощность двигателя, не превышающая 0,7-0,8 номинальной величины;

- мощность двигателя, не превышающая 0,7-0,8 номинальной величины;  -КПД передачи от двигателя к лебедке станка;

-КПД передачи от двигателя к лебедке станка;  -2-я скорость подъема. Подставляя численные значения, получаем:

-2-я скорость подъема. Подставляя численные значения, получаем:

.

.

Рассмотрим III скорость передачи.

I. Z1= 20 и Z2= 42. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  .

.

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

II. Z3= 38 и Z4=24. Передаточное число:  . Следовательно, 2 зацепление играет роль не редуктора, а мультипликатора.

. Следовательно, 2 зацепление играет роль не редуктора, а мультипликатора.

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

III. Z5= 26 и Z6=60. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

IV. Z7= 39 и Z8= 47. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

V. Zа = 45; Zс = 18; Zв = 81; количество сателлитов n = 3.

Частота вращения ведущего вала равна  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Передаточное число:

Вращающий момент равен:

На лебедке:

Окружная сила:

где  ;

;

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила, или как ее еще называют касательная сила, будет равна:

Грузоподъемность лебедки при 3 скорости передачи:

где  - мощность двигателя, не превышающая 0,7-0,8 номинальной величины;

- мощность двигателя, не превышающая 0,7-0,8 номинальной величины;  -КПД передачи от двигателя к лебедке станка;

-КПД передачи от двигателя к лебедке станка;  -3-я скорость подъема. Подставляя численные значения, получаем:

-3-я скорость подъема. Подставляя численные значения, получаем:

.

.

Рассмотрим IV скорость передачи. При IV скорости передачи получаем 3х ступенчатый редуктор, а весь расчет аналогичен предыдущему.

I. Z5= 26 и Z6=60. Передаточное число:

Частота вращения двигателя равна  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

II. Z7= 39 и Z8= 47. Передаточное число:

Частота вращения  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Вращающий момент на валах привода равен:

На входе:

На выходе:

Окружная сила:

где  ,

,

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила будет равна:

III. Zа = 45; Zс = 18; Zв = 81; количество сателлитов n = 3.

Частота вращения ведущего вала равна  , тогда на выходе частота вращения будет равна:

, тогда на выходе частота вращения будет равна:

Передаточное число:

Вращающий момент равен:

На лебедке:

Окружная сила:

где  ;

;

Радиальная сила:

где  - стандартный угол отклонения нормали от горизонта,

- стандартный угол отклонения нормали от горизонта,  = 200;

= 200;

Тогда нормальная сила, или как ее еще называют касательная сила, будет равна:

Грузоподъемность лебедки при 4 скорости передачи:

где  - мощность двигателя, не превышающая 0,7-0,8 номинальной величины;

- мощность двигателя, не превышающая 0,7-0,8 номинальной величины;  -КПД передачи от двигателя к лебедке станка,

-КПД передачи от двигателя к лебедке станка,  ;

;  -4-я скорость подъема. Подставляя численные значения, получаем:

-4-я скорость подъема. Подставляя численные значения, получаем:

.

.

Расчет барабана лебедки

Барабан - одна из наиболее ответственных деталей подъемного вала.

Размеры барабана должны быть рассчитаны на навивку всей рабочей длины каната. Момент инерции барабана лебедки должен быть по возможности небольшим, чтобы облегчить разгон при спуске ненагруженного элеватора.

Барабан следует выполнять из стальной или литой обечайки, сваренной с литыми стальными дисками и ступицами, что обеспечивает прочную, легкую и технологическую конструкцию, обладающую небольшим моментом инерции.

Рис.3 Бочка барабана лебедки

На рис.3 приведена конструкция бочки барабана подъемного вала. Для обеспечения правильной укладки на барабан набочке следует сделать параллельные канавки. Переход из одной канавки в соседнюю в этом случае можно выполнить в виде ступенек с шагом, равным половине или полному шагу навивки каната.

Диски барабанов сварной конструкции изготавливают из углеродистой стали марки З0Л или 36Л. Для бочек барабанов, лебедок лучше выбивать стали, слабо легированные марганцем хромом и кремнием - 20ХГ.

Диаметр барабана выбирают в зависимости от диаметра, каната и толщины проволок в нем, длину - от требуемой канатоемкости и выбранного числа слоев навивки каната.

Ниже приведена техническая характеристика буровой лебедки СКБ-5:

Таблица 3.Паспортные данные буровой лебедки СКБ-5.

| Номинальная грузоподъемность лебедки, даН | |

| Скорость навивки каната на барабан лебедки, м/с | 0,81; 1,73; 2,71; 3,61 |

| Диаметр барабана лебедки, мм | |

| Лебедочный канат | 16-Г-1-МК-ЖС-Н-180 |

| Талевая оснастка | 2х3 |

Основными рассчитываемыми параметрами барабана лебедки являются:

Начнем со скорости подъема крюка, которая по ГОСТ 7959-74 не должна превышать 2 м/с, равна:

; (2.1)

; (2.1)

где  - скорость навивки каната на барабан;

- скорость навивки каната на барабан;  - число сокращающихся струн талевой системы.

- число сокращающихся струн талевой системы.

На буровом станке СКБ-5 по техническим характеристикам при 4-х скоростях коробки передач соответственно следующие значения  = 0,81; 1,73; 2,71; 3,61. А число сокращающихся струн равно

= 0,81; 1,73; 2,71; 3,61. А число сокращающихся струн равно  = 2.

= 2.

Следовательно, для всех четырех скоростей численное значение скорости подъема крюка будет равно:

1-я скорость:  ;

;

2-я скорость:  ;

;

3-я скорость:  ;

;

4-я скорость:  ;

;

Как видно все четыре значения удовлетворяют условия ГОСТа.

Максимальная грузоподъемность лебедки равна:

(2.2)

(2.2)

где  - мощность двигателя, не превышающая 0,7-0,8 номинальной величины;

- мощность двигателя, не превышающая 0,7-0,8 номинальной величины;  -КПД передачи от двигателя к лебедке станка;

-КПД передачи от двигателя к лебедке станка;  -1-я скорость подъема. Подставляя численные значения, получаем:

-1-я скорость подъема. Подставляя численные значения, получаем:

.

.

Это значение соответствует паспортному значению установки СКБ-5.

Размеры и канатоемкость барабана определяются его диаметром и длиной, а также длиной стального каната, размещаемого на барабане. Для установок геологоразведочного бурения диаметр барабана лебедки:

(2.3)

(2.3)

Подставляя численные значения диаметра барабана и каната, получаем верное неравенство  или

или  .

.

Длина барабана:

, (2.4)

, (2.4)

где Но - расстояние от оси барабана до кронблока; a - угол отклонения каната от середины барабана,  .

.

Подставляя численные значения, получаем  . Следовательно, принимаем

. Следовательно, принимаем  .

.

Расчетная канатоемкость барабана:

, (2.5)

, (2.5)

где Н - расстояние от пола буровой до кронблока; т -число струн талевой оснастки; l 0 -длина запасных (не менее трех) витков каната.  .

.

Оболочка барабана при работе лебедки на подъем подвергается сжимающему воздействию витков размещенного (наматываемого) на нем каната. Чтобы предотвратить деформацию барабана лебедки следует провести расчет на минимально допустимую толщину стенки того материала, из которого будет сделана бочка барабана. Итак, как уже говорилось выше, материал – это сталь, слабо легированная марганцем, хромом и кремнием - 20ХГ. Для этой стали  ; и по формуле находим толщину стенки:

; и по формуле находим толщину стенки:

(2.6)

(2.6)

где  - это коэффициент, учитывающий уменьшение среднего давления на оболочку барабана в связи с разгрузкой предыдущего витка последующим

- это коэффициент, учитывающий уменьшение среднего давления на оболочку барабана в связи с разгрузкой предыдущего витка последующим  = 0,95;

= 0,95;  -номинальная грузоподъемность лебедки;

-номинальная грузоподъемность лебедки;  - это шаг навивки каната на барабан,

- это шаг навивки каната на барабан,  . Итак,

. Итак,

То есть, толщина стали, из которой будет сделана бочка барабана, должна быть не менее 10 мм.

Тормоза лебедки и их расчет

Тормоза лебедки предназначены для торможения барабана или пускового диска (водила) при спуско-подъемных операциях. По назначению различают тормоза подъема, спуска и вспомогательные, или регулирующие.

Расчет тормозов лебедок включает определение величины тормозных моментов при спуске и подъеме (для планетарных и дифференциальных лебедок), силы сжатия колодок тормоза или натяжения тормозной ленты, а также значения опорных реакций осей поворота колодок и давления между обкладками или тормозной лентой и шкивом.

В качестве тормозов подъема и спуска применяют фрикционные колодочные и ленточные тормоза.

К фрикционным тормозам предъявляют следующие требования:

- надежность, быстрое и плавное торможение;

- постоянный тормозной момент при заданной силе торможения;

- легкость регулировки и замены элементов трения;

- отсутствие перегрева при длительной работе;

- небольшие масса и размеры, удобное управление.

Тормозные моменты.

В планетарных лебедках, которая установлена на станке СКБ-5,есть два тормоза: тормоз подъема, выполняющий в станке функцию муфты включения лебедки, и тормоз спуска, служащий для остановки спускаемого груза. Условия работы этих тормозов силы, действующие на них, различны, поэтому рассмотрим их отдельно.

Тормоз спуска. В период торможения барабана лебедки на него действуют: статический момент, вызываемый массой опускаемого груза; динамический момент, вызываемый силами инерции вращающихся двигающихся поступательно масс; момент, вызываемый силами сопротивления движению бурового снаряда в скважине и выталкивающей силой промывочной жидкости. При этом последний момент направлен противоположно первым двум и по величине примерно равен динамическому моменту.

Тормозной момент при спуске колонны труб в скважину равен:

(3.1)

(3.1)

где  - это коэффициент запаса тормозного момента,

- это коэффициент запаса тормозного момента,  =1,5-2,0;

=1,5-2,0;  - вес бурового инструмента, опускаемого в скважину:

- вес бурового инструмента, опускаемого в скважину:

по паспортным характеристикам станка СКБ-5 глубина бурения алмазными коронками = 800 м. и твердосплавными коронками = 500м., диаметр бурения соответственно для них равен – 59мм и 93 мм. Следовательно, для твердосплавного бурения выбираются бурильные трубы D = 68мм и вес одного погонного метра таких труб  = 7,04 даН/м, а для алмазного: D = 54 мм и

= 7,04 даН/м, а для алмазного: D = 54 мм и  = 6,04 даН/м. Из этого следует, что для твердосплавного бурения

= 6,04 даН/м. Из этого следует, что для твердосплавного бурения  =Lскв*

=Lскв*  = 500*7,04 = 3520 даН, для алмазного соответственно

= 500*7,04 = 3520 даН, для алмазного соответственно  = 4832 даН. Так как расчет проводится по наибольшему статическому моменту, то выбираем второе значение

= 4832 даН. Так как расчет проводится по наибольшему статическому моменту, то выбираем второе значение  = 4832 даН = 48320 Н;

= 4832 даН = 48320 Н;

- КПД шкива талевой системы:

- КПД шкива талевой системы:  = 0,96; m – число сокращающихся струн m = 2;

= 0,96; m – число сокращающихся струн m = 2;

D – диаметр навивки каната на барабан по среднему слою: D =  , где

, где  - диаметр каната; D = 320 + 16 + 8 = 344 мм или D = 0,344 м.

- диаметр каната; D = 320 + 16 + 8 = 344 мм или D = 0,344 м.

Таким образом тормозной момент при спуске будет равен:

Тормоз подъема. При расчете тормоза подъема результирующий момент на барабане лебедки необходимо определять, исходя из максимальной грузоподъемности буровой установки без учета сил, так как максимальная грузоподъемность, регламентированная стандартом, учитывает все возможные силы, которые будут действовать на установку данного класса при бурении скважин, и на эту максимальную грузоподъемность она должна быть рассчитана.

Тормозной момент при подъеме колонны у планетарных лебедок создается на пусковом диске (водиле) при его остановке с помощью колодочного тормоза для развития необходимого крутящего момента на барабане лебедки.

Крутящий момент на барабане при подъеме лебедки будет равен:

(3.2)

(3.2)

где  - коэффициент дополнительных сопротивлений:

- коэффициент дополнительных сопротивлений:  = 1,3;

= 1,3;  - КПД талевой системы:

- КПД талевой системы:  ; следовательно, получаем:

; следовательно, получаем:

;

;

Величина пускового момента  зависит помимо зависит помимо  и от типа планетарной передачи.

При включении барабана лебедки на подъем окружное усилие, действующее на зубцы сателлитов, и от типа планетарной передачи.

При включении барабана лебедки на подъем окружное усилие, действующее на зубцы сателлитов,  , где , где  - делительный диаметр зубчатого венца. Суммарное усилие, действующее на оси сателлитов, равно - делительный диаметр зубчатого венца. Суммарное усилие, действующее на оси сателлитов, равно  . Чтобы удержать пусковой диск, к тормозной шайбе необходимо приложить момент: . Чтобы удержать пусковой диск, к тормозной шайбе необходимо приложить момент:  . Заменяя . Заменяя  и подставляя выражение (3.2), получаем: и подставляя выражение (3.2), получаем:

|

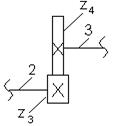

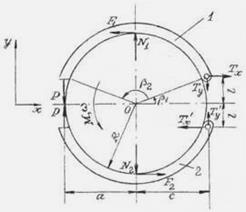

Рис 4. Схема сил, действующих на сателлит планетарной системы лебедки СКБ-5

Рис 4. Схема сил, действующих на сателлит планетарной системы лебедки СКБ-5

|

(3.3)

(3.3)

где  и

и  - число зубцов соответственно на солнечной шестерне и зубчатом венце. По техническим характеристикам станка СКБ-5:

- число зубцов соответственно на солнечной шестерне и зубчатом венце. По техническим характеристикам станка СКБ-5:  = 45 и

= 45 и  = 81.

= 81.

Таким образом, пусковой момент будет равен:

Колодочный тормоз.

Колодочный тормоз планетарной лебедки станка СКБ-5 состоит из двух жестких симметричных колодок с обкладками из фрикционного материала, охватывающий поверхность реборды барабана по неполной окружности.

Один конец каждой колодки закреплен на оси, вокруг которой возможен ее поворот, другой связан с рычажным механизмом управления тормозом, прижимающим колодки к барабану при торможении.

Так как каждая из колодок при торможении находится в статическом равновесии под действием приложенных сил (см. рис. 5), можно записать уравнения моментов относительно осей вращения каждой из колодок. Уравнение равновесия тормозной колодки 1 относительно ее вращения:

,

где ,

где  - равнодействующая сил нормального давления на колодку; F – сила трения; Р – сила прижатия колодки к реборде барабана. - равнодействующая сил нормального давления на колодку; F – сила трения; Р – сила прижатия колодки к реборде барабана.

|  Рис.5. Схема сил, действующих на тормозные колодки лебедки СКБ-5, при включении тормоза

Рис.5. Схема сил, действующих на тормозные колодки лебедки СКБ-5, при включении тормоза

|

С учетом  , где

, где  - коэффициент трения скольжения между обкладкой и тормозным шкивом, находим силу трения, действующую на колодку 1:

- коэффициент трения скольжения между обкладкой и тормозным шкивом, находим силу трения, действующую на колодку 1:

.

.

Аналогично силу трения, действующую

Дата добавления: 2015-07-11; просмотров: 154 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расчет клапана | | | Общие сведения |