|

Читайте также: |

При консистентной смазке необходимо применение щелевых, лабиринтных и центробежных уплотнений.

1.4.5. Уплотнения корпуса

Уплотнения предупреждают утечку смазки из корпуса подшипникового узла и защищают его от внешних воздействий (проникновение пыли, грязи влаги извне). Это особенно важно для вагонов - систем, работающих на открытом воздухе и в соседстве с агрессивными средами.

В поисках надежных решений конструкторы разработали большое количество разнообразных систем уплотнений. Все это разнообразие можно разделить на уплотнения неподвижных и подвижных соединений.

Уплотнения неподвижных соединений построены на использовании различного рода прокладок из пластичных, упругих материалов различной природы и формы, герметизирующих составов, на создании различного рода конструктивных решений соединений, на использовании новых уплотняющих материалов.

Уплотнения подвижных соединений бывают контактные, бесконтактные и смешанные.

У контактных уплотнений происходит соприкосновение подвижной и неподвижной частей. К ним относятся: сальники, манжеты, разрезные пружинные кольца, торцовые уплотнения и т.д. Контактные уплотнения обеспечивают более высокую герметичность соединений. Их недостатки (ограниченность допустимых скоростей относительного движения, изнашиваемость и потеря уплотнительных свойств с износом) устраняют регулирование силы прижатия контактирующих поверхностей, рациональным выбором материала трущихся поверхностей, компенсацией износа с помощью упругих устройств.

У бесконтактных систем контакт между частями уплотнений отсутствует. Уплотнительный эффект достигается с помощью использования центробежных сил, гидродинамических явлений и пр. К числу таких уплотнений относят лабиринтные уплотнения, отгонные резьбы, отражательные диски, ловушки разнообразных типов и т.д. Бесконтактные уплотнения не имеют пределов по скоростям относительного движения; срок службы их не ограничен. Однако уплотнительные свойства их ниже, чем у контактных уплотнений; полной герметизации можно добиться лишь с применением дополнительных устройств.

Мы уже упоминали (см.п. 1.4.1), что корпус буксы нужно уплотнять спереди, с внешней стороны колесной пары и сзади, со стороны колеса. С внешней стороны у буксы используются уплотнения неподвижных соединений: смотровой крышки и зеркала корпуса буксы с подшипниками скольжения (рис. 1.36), смотровой крышки и передней крепительной крышки + передней крепительной крышки с корпусом для букс с подшипниками качения (рис. 1.32, 1.41, 1.42).

Для надежного прилегания смотровой крышки буксы с подшипниками скольжения служит пружина в петле ее крепления к корпусу, а герметизацию должна была обеспечивать прокладка из мягкой резины, привулканизованная к крышке. При этом эта крышка должна плотно прилегать к корпусу во время движения и легко открываться для осмотра рабочего состояния и добавления в буксу при необходимости смазки. Однако полной и надежной герметизации у такой буксы добиться не удалось.

Осматривают и контролируют работу подшипникового узла у букс с подшипниками качения не часто (ревизия производится раз в полгода) поэтому и открывают смотровую крышку реже. Неподвижное уплотнение не одноразового использования между смотровой крышкой и крепительной крышкой выполняется из листового прокладочного материала типа прессшпан, полихлорвинила, политрифторэтилена, прокладочного картона и др. Из этих же материалов изготавливаются прокладки между передней крепительной крышкой и корпусом буксы. Это соединение разбирается еще реже, только при демонтаже буксы. Поэтому эти уплотнения у букс с подшипниками качения работают хорошо и неисправностей по этой части не так много.

Шейка оси колесной пары входит в корпус буксы сзади. Поэтому встает задача уплотнения подвижного соединения между вращающейся осью и неподвижной буксой.

В буксах с подшипниками скольжения эту роль уплотнения подвижного соединения выполняла так называемая «пылевая» шайба (см. 4 рис.1.36). Она вставлялась в паз корпуса буксы, которая после этого надвигалась на консольную часть оси. При этом отверстие в пылевой шайбе охватывало предподступичную часть оси. Шайба изготавливалась многослойной из фанеры с войлоком, из войлока, мешковины и кожи (сукна), выполнялась полностью из войлока или из специальной резины. Однако такое уплотнение не предохраняло корпус от попадания в него пыли и влаги и от выплескивания из него смазки.

В буксах с подшипниками качения в качестве заднего уплотняющего элемента используется лабиринтное уплотнение. Оно представляет собой кольца

|

с круговыми канавками, вставленными одно в другое (рис.1.44). Лабиринтное кольцо (изображено желтым цветом) насажено на ось и вращается вместе с ней. Лабиринт корпуса буксы неподвижен. Грязь не может проникнуть внутрь корпуса, так для этого ей нужно преодолеть сложный (показанный стрелками на рис. 1.44) к тому же заполненный консистентной смазкой путь.

Лабиринтное кольцо и лабиринтная часть корпуса, образуют четырех-камерное безконтактное уплотнение. Оно препятствует вытеканию смазки из буксы и попаданию в нее механических примесей. Кроме этого лабиринтное кольцо фиксирует положения корпуса буксы на шейке оси и внутреннее кольцо заднего роликового подшипника.

Кольцо насаживают на предподступичную часть оси в горячем состоянии при температуре 125-150°С. После остывания кольцо удерживается на оси за счет натяга 80-150 мкм.

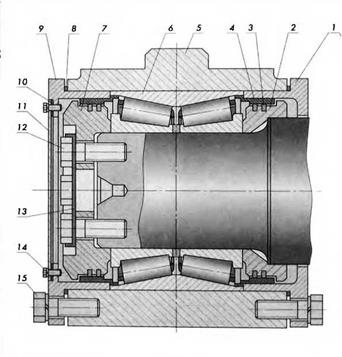

Для герметизации кассетных подшипников используют специальные уплотнительные кожуха (передний и задний) с упругими сальниками (рис.1.45) и комбинированные лабиринтно-сальниковые уплотнения (рис.1.46).

|

|

Все большее применение получают подшипники закрытого типа с встроенными уплотнениями. Уплотнения обеспечивают защиту подшипника от попадания инородных тел на дорожки и тела качения, а так же служат для удержания закладываемой на весь срок службы подшипника смазки, в том случае, когда повторное смазывание подшипника не предусмотрено. В настоящее время производятся подшипники с защитными металлическими шайбами, металло-полимерные и высокоинтегрированные уплотнениями (рис. 1.47)

Рис. 1.47. Подшипники закрытого типа с встроенными уплотнениями.

1.5. РЕССОРНОЕ ПОДВЕШИВАНИЕ

1.5.1. Исходные понятия

Для выяснения предназначения рессорного подвешивания определимся с основными понятиями.

Подвеска транспортных машин – совокупность устройств, связывающих колеса с рамой (кузовом) и предназначенная для уменьшения динамических нагрузок передающихся транспортному средству вследствие неровности дороги, а также обеспечивающих передачу всех сил и моментов, действующих между кузовом и рамой (кузовом).

Рессора (франц. resort выходить наружу – эластичная пружина или связка гнутых стальных полос между осями и кузовом экипажа, вагона) служит для смягчения толчков при езде. У нас в вагоностроении рессоры рассматриваются как обобщенное понятие всех элементов, обладающих упругими и демпфирующими свойствами и применяющимися на вагонах для смягчения колебаний и вибраций.

Следовательно, под рессорным подвешиванием будем понимать совокупность устройств, связывающих колеса с рамой (кузовом), предназначенных для уменьшения динамических нагрузок, действующих на вагоны, создающими комфортные условия для перевозки полезной нагрузки, обеспечивающими безопасность движения, а также передающих транспортному средству всех сил и моментов, действующих на вагон при движении.

При этом, будем рассматривать, что:

колебания – изменение состояния, характеризующиеся повторяемостью движений во времени. Колебания имеют различную физическую природу, отличаются «механизмом» возбуждения, характером, степенью повторяемости и быстротой смены состояния. Различают механические колебания: элементов, узлов, частей и всех машин, а также других явлений и процессов. В теории колебаний рассматриваются периодические и непериодические колебания. Наиболее простыми являются периодические колебания, при которых значения физических величин a, изменяющихся в процессе колебаний, повторяются через равные промежутки времени Т:

a (t + T)= a (t),

где t – время, а T – период колебаний. За период совершается одно полное колебание.

Число полных колебаний в единицу времени ω = 1/ Т называется частотой периодических колебаний. Простейшие периодические колебания – гармонические колебания. Любое произвольное колебание можно представить в виде суммы гармонических колебаний;

вынужденные колебания, возникают под влиянием переменных внешних возмущений, собственные, - появляются из-за какого-либо начального отклонения этой системы из состояния устойчивого равновесия;

затухание колебаний – постепенное ослабление колебаний, обусловленное уменьшением энергии колебательного процесса, вследствие потерь. В механических колебательных системах оно происходит, главным образом, из-за трения и затрат на возбуждение упругих волн в окружающей среде;

с приближением частоты внешнего воздействия к частоте собственных колебаний в системе резко возрастает амплитуда вынужденных колебаний – появляется резонанс (лат. resono откликаюсь). Для вагонов его появление не желательно;

вибрации (лат. vibratio колебание – колебательные движения тела) - это механические колебания упругих тел, непосредственно передаваемые телу человека. Основными физическими характеристиками вибрации являются амплитуда и частота колебаний. Вибрации, с частотой до 32 Гц относят к низкочастотной, а более 32 Гц – высокочастотной. Тело человека представляет собой сочетание различных масс с упругими связями, имеющими собственные колебания разной частоты. Под влиянием вибрации может появляться резонанс, при котором амплитуда колебаний отдельных частей или органов тела увеличивается и может достигать критических значений (рис.1.48, табл. 1.8). Для лежащего человека резонансная частота находится в пределах 3 – 3,5 Гц, для сидящего – 4 - 6 Гц. Для стоящего пассажира имеются две резонансные частоты – 5 - 7 и 17 - 25 Гц. Явление резонанса для головного мозга наступает в области частот от 20 до 30 Гц. Резонансные частоты практически не зависят от индивидуальных особенностей человека. Ткани человека обладают различной способностью к передаче вибраций. Наилучшими ее проводниками являются кости; суставы же являются активными гасителями колебаний. Воздействие общей вибрации приводит к нарушению сна, повышенной утомляемости, снижению работоспособности, изменениям в центральной нервной, сердечно-сосудистой, эндокринной системах, наблюдается расстройство вестибулярного аппарата, происходит ухудшение остроты и сужение полей зрения, снижается цветоразличение, усиливается неблагоприятное воздействие шума;

деформация (лат. deformatio искажение) – изменение формы или размеров тела под воздействием внешних сил. Различают упругую деформацию (исчезающую после устранения воздействия, вызвавшего деформацию) и пластическую деформацию (остающуюся послу удаления нагрузки). Для упругих деформаций справедлив закон Гука. Простейшие виды деформации – растяжение, сжатие, сдвиг, кручение, изгиб;

напряжения – мера внутренних сил, возникающих в элементах сооружений и машин под влиянием внешних воздействий;

упругий элемент – деталь машины или механизма, служащая для временного накопления энергии при ее упругой деформации под влиянием нагрузки. По прекращению действия нагрузки упругий элемент отдает накопленную энергию и восстанавливает свою первоначальную форму. Эти элементы используются для восприятия энергии удара и смягчения его действий, для виброизоляции, приведения механизмов в движение и т.д.;

демпфер (нем. Dämpfer глушитель – устройство для успокоения (демпфирования) или предотвращения вредных механических колебаний звеньев машин и механизмов путем поглощения энергии (катаракт (греч. katarrháktēs водопад – устройство для гашения колебаний и ослабления ударов в машинах, железнодорожных вагонах,артиллерийских

Рис. 1.48. Резонансные частоты отдельных частей тела человека

Табл. 1. 8. Области частот вредного влияния вибрации на человека

орудиях, автоматических регуляторах и др.). Катаракт поглощает механическую энергию движения, обращая ее в тепло. Катаракты выполняют в виде поршневых, мембранных, сильфонных и других устройств с камерами переменного объема, заполненными жидкостью. В отличие от амортизаторов катаракт не имеет упругих частей; механическая энергия в нем не аккумулируется, а преобразуется в тепловую, рассеиваемую в пространстве) - гаситель колебаний, элемент, не допускающий появление резонанса и приводящий к затуханию колебаний; обязательный элемент рессорного подвешивания вагона;

амортизатор (франц. amortir ослаблять, смягчать – устройство для смягчения ударов, защиты от сотрясений и больших нагрузок в машинах) - применяются для гашения колебаний при езде по нервной дороге, для смягчения ударов. Это своего рода обобщенное название элементов подвешивания, сочетающих в себе упругие и демпфирующие свойства.

1.5.2. Назначение рессорного подвешивания

Железные дороги имеют неровности, которые возбуждают колебания в вагоне до частот, достигающих 40 Гц. Для противодействия им в ходовых частях, являющимися промежуточными звеньями между путем и вагоном, используется рессорное подвешивание. Оно способствует созданию лучших динамических характеристик вагона, влияет на безопасность движения, а также обеспечивает комфортабельность перевозок.

Однако динамика вагона зависит не только от ходовых частей. Она является результатом сочетания различных внешних воздействий и особенностей всех тех устройств, которые участвуют в процессе движения. Как правило, динамика вагона направлена на выполнение технической задачи по безопасности движения и коммерческой,- по обеспечению комфортабельности поездки.

Качественно динамику вагона можно оценить на простейшей модели, одномассовой колебательной системе, двигающейся по пути с синусоидальными неровностями (рис. 1.49).

Рассмотрим движение во всем одинаковых одномассовых вагонов по пути одинаковой неровности и с одинаковой скоростью.

При этом, в случае I (см. рис. 1.49) рессорного подвешивания нет; ходовые части и кузов вагона соединяет абсолютно жесткая связь с очень большой жесткостью, т.е. с1>> с2.

Траектории пути, пройденные центром колеса, центром масс повторяют траекторию неровностей пути и составляют a 1, Т1.

Во втором случае, - между ходовыми частями и кузовом вагона находится рессоры жесткостью с2. Центр колесной пары повторяет траекторию неровности пути, т.е. a 1 и Т1. Возмущающий импульс со стороны пути через рессорное подвешивание будет передаваться с задержкой вследствие гибкости 1/ с 2 рессоры и увеличенной ее длины, по сравнению с первым случаем, на величину Δt; на эту же величину увеличится и период колебаний кузова вагона, т.е. Т2 = Т1 + Δt.

Рис. 1.49. К определению предназначения рессорного подвешивания: 1 – неподрессоренный; 2 – подрессоренный вагон. Обозначения: Т – период колебаний;

ω =1/Т – частота колебаний; t – время; j – ускорение; υ – скорость движения;

a – амплитуда колебаний; Рg – инерционная (динамическая) сила; m – масса;

с – жесткость подвешивания

Как известно, частота и период связаны зависимостью ω = 1/Т. Следовательно, наличие рессорного подвешивания приводит к снижению частоты колебаний, передаваемой на кузов вагона. Откуда следует первое предназначение рессорного подвешивания – его наличие способствует снижению частоты колебаний, передаваемой на кузов вагона, т.е.:

ω1 > ω2

Запаздывание в передаче возмущения от колеса к кузову из-за наличия рессорного подвешивания приводит к уменьшению ускорения этого процесса, т.е. в этом случае j2 будет меньше соответствующего ускорения первого случая j1. Как известно, динамические силы определяются вторым законом Ньютона, т.е. Рg = j m, следовательно, при одинаковых массах, во втором случае на кузов вагона будут передаваться меньшие значения и динамических сил. Отсюда следует второе свойство рессорного подвешивания – его наличие способствует снижению динамических нагрузок, воспринимаемых кузовом вагона, т.е.:

Рg 2 < Рg 1

С увеличением периода колебаний при прочих равных условиях уменьшается амплитуда колебаний (см. рис. 1.50), так как при Т → ∞, а → 0, а при Т 2 > Т 1 ; а 1 > а 2..

Рис. 1.50. К определению зависимости периода колебаний от амплитуды:

здесь d – диаметр пружины, аналога стоячих колебаний

Эти соображение выявляет третье свойство рессорного подвешивания – оно способствует уменьшению амплитуды колебаний кузова вагона, т.е.

а 2 < а 1 .

Рассмотрим роль гасителей колебаний в колебательном процессе (рис.1.51).

Рис. 1.51. Влияние стыков на появление резонанса.

Обозначения: m – масса вагона; с – жесткость рессорного подвешивания;

а – амплитуда; L, Lp - соответственно длина пути и длина рельса; υ - скорость

При проходе стыков при совпадении частот вынужденных и собственных колебаний у такого вагона может наступить резонанс (рис. 1.52). Такое явление может привести к отрыву колеса от рельса или к излому отдельных частей вагона. И то, и другое - недопустимы. Поэтому в момент достижения у тела предельного значения амплитуды колебаний должен включаться в работу гаситель колебаний и избыточную энергию колебательного движения (заштрихованная область на рис. 1.52) за счет внутренних сил трения превращать в тепловую, заставляя систему совершать колебания с предельной амплитудой. Следовательно, гасители колебаний призваны выполнять в этом случае -

|

четвертое свойство рессорного подвешивания – ограничивать амплитуду колебаний предельной величиной, т.е.

а ≤ [а ].

В итоге рессорное подвешивание способствует выполнению следующих функций назначения:

1) снижать частоту колебаний, передаваемую на кузов вагона, т.е.:

ω1 > ω2;

2) снижать динамические нагрузки, воспринимаемые кузовом вагона, т.е.:

Рg2 < Рg1;

3) способствовать уменьшению амплитуды колебаний кузова вагона, т.е.

а2 < а1;

4) ограничивать предельной величиной амплитуду колебаний при резонансе, т.е.

а ≤ [а].

Согласно принятым условиям п.1.5.1, будем относить к упругим элементам, те которые выполняют первые три условия назначения; к гасителям колебаний - устройства, выполняющие только четвертое условие; а к амортизаторам – все элементы подвешивания, которые обладают значительным внутренним трением и выполняют все четыре вышеприведенных условия.

1.5.3. Классификация элементов рессорного подвешивания

Элементы рессорного подвешивания принадлежат к широкому классу конструктивных составляющих машин и механизмов. Их, применительно к вагонам можно классифицировать по следующим признакам:

- отношение к классу элементов рессорного подвешивания;

- выполняемые функции:

Таблица 1.9. Упругие элементы, гасители колебаний и амортизаторы

| № пп | Показатель классификации | В а р и а н т ы и с п о л н е н и я |

| Класс элементов рессорного подвешивания Свойства рессор Разновидности Свойства материалов рессор Материал рессор Статическая характеристика Конструктивное исполнение Характеристики рессор Область применения | Упругие элементы (1) Гасители колебаний (2) Амортизаторы (3) Уменьшение Уменьшение Снижение динамических Ограничение амп- частоты (4) амплитуды (5) нагрузок (6) литуды при резонансе (7) Пружины Торсионы Фрикцион- Гидро- Листо- Пневмо- Резиновая Другие (8) (9) ные гаси- гаси- вая рес- рессора рессора (14) (15) тели (10) тели (11) сора (12) (13) Упругие (16) Демпфирующие (17) Упруго-демпфирующие (18) Сталь (19) Резина (20) Жидкость (21) Воздух (22) Линейная (23) Нелинейная (24) Комбинированная (25) Автономные раздельные (26) Автономные совмещенные (27) Встроенные (28) Постоянные (29) Изменяемые от эксплуатации (30) С регулируемыми параметрами (31) Рессорное подвешивание вагонов (32) Другие системы вагонов (33) В других отраслях (34) | |

| Структурно-логический граф испол-нения в обозначениях табл.1.9. | Упругий элемент← {{4^ 5^6};{8^9}; 16; 19; 23; {26^28};29;32}; Гаситель колебаний← {7; {10^11}; 17; {19^21}; 25; {26^27^28}; {29^30^31}; {32^33^34}}; Амортизатор← {{4^5^6^7}; {12^13^14^15}; 18; {19^21^22}; {24^25}; {26^27^28};{29^30}; {32^33^34}}. |

Рис. 1.53. Схематические изображения классификационных признаков табл.1.9.

Рис. 1.53. Схематические изображения классификационных признаков табл.1.9.

- разновидности элементов рессорного подвешивания;

- материалу рессор;

- виду статической характеристики;

- конструктивному исполнению;

- эксплуатационной характеристике;

- области первоочередного применения.

На сегодня в вагоностроении существует три класса элементов рессорного подвешивания: упругие элементы 1, гасители колебаний 2 и амортизаторы 3 (табл. 1.9, рис. 1.53). Упругие элементы имеют бесконечно малое внутреннее сопротивление. При нагружении оно, как правило, не учитывается. Для упругих элементов характерно то, что величина нагружения равна величине отдачи при обезгруживании. Они конструктивно предельно просты. К ним в вагоностроении относят пружины и торсионы. Гасители колебаний, демпферы и катаракты – это преобразователи механической энергии колебательного движения в тепловую - за счет работы внутренних сил трения. Возвращающими свойствами они, как правило, не обладают. В вагоностроении применяют гасители колебаний сухого и вязкого трения. Первые, - неправильно называют фрикционными (лат. frictio трение) гасителями колебаний, правильное название гасители колебаний сухого трения, а вторые, - гасителями колебаний вязкого трения. Гасители колебаний сухого трения конструктивно предельно просты, в противовес им гидравлические – имеют более сложную конструкцию. Амортизаторы – это такие элементы рессорного подвешивания, которые имеют значительное внутреннее трение, которым при расчетах и в работе пренебрегать уже нельзя. К ним относят: металлические листовые, кольцевые, тарельчатые, резиновые и пневматические рессоры. Они совмещают в себе свойства упругих элементов и гасителей колебаний. В вагоностроение наибольшее применение в рефрижераторных вагонах имеют металлические листовые рессоры, пневматические, - в высокоскоростном движении и резино-металлические блоки – в центральной ступени подвешивания вагонов городского транспорта.

В п. 1.5.1 говорится, для какой цели используются элементы рессорного подвешивания в вагонах. При перевозках пассажиров опасными являются частоты от 2 до 30 Гц, так как в этом диапазоне находятся резонансные частоты отдельных частей тела (см. рис. 1.48, табл. 1.8). Поэтому делается все, чтобы исключить или минимизировать по времени их воздействие на кузов вагона. В этом решающую роль играет рессорное подвешивание. Оно снижает частоты, передаваемые на кузов вагона 4. Это одна из ответственных и важных ролей рессорного подвешивания. Для грузовых вагонов уменьшение частоты колебаний кузова вагона рассматривается, как один из способов уменьшения вибрационного воздействия на грузы, упаковку и размещение их в вагонах. Вагоностроители идеалом поведения вагона при движении имеют состояние самолета во время полета в воздушном невозмущенном потоке. Поэтому делается все, чтобы любые перемещения кузова вагона при движениибыли бы минимизированы 5. Это положительно воспринимается пассажирами и грузами. Динамические нагрузки возникают в процессе движения, их величина довольно значительна и она усиливает нагружение вагона. Особенно это ощущается при высокоскоростном движении, поэтому проблема уменьшения динамических нагрузок на вагон 6 очень важна. Два направления достижения этого: снижение массы необрессоренных частей и использование более «мягкого» рессорного подвешивания. Как и в любой динамической системе, в вагоне и в отдельных его частях при определенных условиях может возникнуть резонанс. Резонанс характеризуется беспредельным увеличением амплитуды колебаний вплоть до разрушения конструкции. Этого допустить никак нельзя. Поэтому ограничение амплитуды колебаний в области резонансных частот 7 более чем желательно.

Элементами рессорного подвешивания являются: пружины, торсионы, гасители колебаний сухого и вязкого трения, металлические листовые, кольцевые, пластинчатые, тарельчатые, резиновые, пневматические и другие рессоры. Пружина 8 – упругий элемент для временного накопления энергии в результате ее упругой деформации при нагружении и возвращения ее при снятии нагрузки. Пружины отличается простотой изготовления и установки. Торсион (франц. torsion скручивание) 9 – упругий элемент в виде гибкого упругого вала, работающего на кручение в стесненных условиях, Также как и пружина, это конструктивно простой элемент, но в рессорном подвешивании вагонов используется редко, только в экспериментальных целях. В вагонах для недопущения появления резонанса и успокоения хода используются гасители колебаний сухого и вязкого трения. Так как они не обладают упругими свойствами, то их совмещение с упругими элементами увеличивает жесткость рессорного подвешивания. Это в известной мере рассматривается, как недостаток. Его стремятся устранить за счет использования регулируемого демпфирования, за счет управляемых гасителей колебаний, которые включаются в работу только при достижении определенной амплитуды колебаний. Гасители колебаний сухого трения 10, как наиболее простые используются в грузовых вагонах. Однако они имеют нестабильные характеристики, которые изменяются из-за приработки поверхностей трения. При этом величина их относительного трения, и так небольшая, уменьшается до 5 – 8%. Гасители колебаний вязкого трения 11 конструктивно представляют собой более сложные устройства. Они обеспечивают необходимый уровень демпфирования, определяемый коэффициентом относительного трения во всем диапазоне эксплуатационных скоростей и до тех пор, пока в гасителе есть необходимое количество рабочей жидкости. Эти гасители могут работать в системе регулируемого демпфирования.

Дата добавления: 2015-07-11; просмотров: 121 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ISBN 5-7641-0116-6 5 страница | | | ISBN 5-7641-0116-6 7 страница |