Читайте также:

|

УДК 621.9.06.001

В.В. Агафонов

Обеспечение жесткости станка при проектировании

Приводятся расчетные схемы и зависимости для определения жесткости упругих систем ветвей инструмента и заготовки станка. Рассматривается методика определения необходимой жесткости станка при проектировании по критерию допустимой жесткости в зависимости от его типоразмера и класса точности.

Жесткость упругой системы (УС) станка как элемента технологической системы является одной из важнейших характеристик состояния станка, которая должна быть обеспечена при его проектировании. Значения статической и динамической составляющих жесткости станка оказывают существенное влияние как на размерную точность обработки, так и на формирование параметров волнистости и шероховатости поверхности деталей. Для обеспечения технического уровня станка при проектировании необходимо решение следующих основных задач:

1) определение величины критерия допустимой (необходимой) жесткости в зависимости от класса точности станка;

2) расчет жесткости УС станка и определение рационального сочетания размерных параметров элементов УС с учетом критерия допустимой жесткости на этапе разработки проекта;

3) испытания опытного образца станка для оценки его соответствия заданному классу точности с учетом статической и динамической составляющих его жесткости.

Оценку состояния станка по жесткости предлагается проводить с помощью критерия допустимой (необходимой) жесткости.

Jус ³ [Jус],

где Jус – жесткость УС станка по оси Y; [Jус] – максимальная допустимая жесткость в зависимости от типоразмера и класса точности станка.

В свою очередь [Jус] определяется зависимостью

,

,

где Pу – составляющая силы резания, определяемая справочными данными для режимов резания, обеспечивающих обработку деталей по требуемому квалитету точности; [DY] – величина допустимого внутреннего смещения при обработке, определяемая допуском по заданному квалитету точности обработки на станке данного типоразмера и класса точности.

, (1)

, (1)

где Dср – средний допуск на размер по 7-му, 8-му, 9-му квалитетам (при одностороннем допуске). При двухстороннем допуске (допуск на диаметр) в выражение (1) следует подставить  . Средний допуск определяется:

. Средний допуск определяется:

– для станков класса точности П;

– для станков класса точности П;

– для станков класса точности Н.

– для станков класса точности Н.

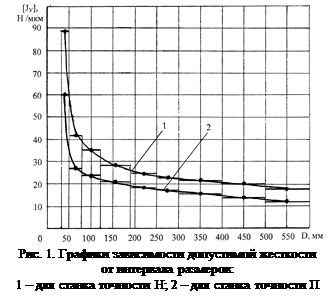

Здесь D(7), D(8), D(9) – значения допусков для 7-го, 8-го, 9-го квалитетов точности для соответствующего размерного интервала. Результаты расчетов распространяются на весь вероятный интервал размеров заготовок, обрабатываемых на данном станке (таблица, рис. 1).

Таблица

Определение допустимой жесткости токарного станка

| Интервал вероятных размеров, мм | Квалитет точности | Допуск на размер, мкм | Средний допуск, Dср, мкм | Допустимое упругое смещение [DУ], мкм | Допустимая жесткость [Jус], Н/мкм | Класс точности станка | |

| 30-25 | 18,5 | П | |||||

| 4,5 | Н | ||||||

| 50-80 | 6,5 | П | |||||

| Н | |||||||

| 80-120 | 44,5 | 7,5 | П | ||||

| 70,5 | 11,5 | Н | |||||

| 400-500 | 13,5 | П | |||||

| Н | |||||||

| 500-630 | П | ||||||

| 142,5 | 23,5 | 11,5 | Н | ||||

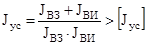

Необходимая жесткость УС станка определяется выражением

,

,

где JВЗ, JВИ – соответственно жесткости ветвей заготовки и инструмента по оси Y.

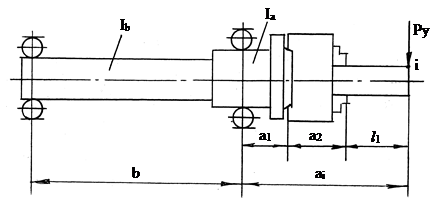

Жесткость ветви заготовки (ВЗ) токарного станка при установке заготовки в патроне (рис. 2) определяется радиальной жесткостью шпиндельного узла (ШУ), жесткостью приспособления (патрона) и заготовки.

Податливость ВЗ, являясь величиной, обратной жесткости, определяется суммой податливостей элементов:

СВЗ = СШУ + СП + СЗАГ,

где СШУ – радиальная податливость ШУ; СП – радиальная податливость патрона как сумма податливостей стыков «ШУ – патрон» и «патрон - заготовка»; СЗАГ – податливость заготовки под радиальной силой РY.

|

Рис. 2. Конструктивная схема ветви заготовки токарного станка 16К20

Радиальная податливость ШУ в i-й точке приложения силы РY определяется известной зависимостью

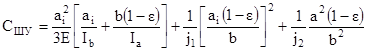

, (2)

, (2)

где Е – модуль упругости материала шпинделя; Ia, Ib – осевые моменты инерции сечения шпинделя соответственно на передней консольной части и между опорами; j1, j2 – жесткости соответственно передней и задней опор ШУ; e – коэффициент защемления в передней опоре; аi – вылет передней консоли шпинделя, в данном случае расстояние от передней опоры до точки приложения силы РY; b – расстояние между опорами.

Податливость заготовки в i-й точке при закреплении в патроне определяется зависимостью консольной балки, нагруженной на конце силой РY,

,

,

где li – длина заготовки до места приложения нагрузки; Е – модуль упругости материала заготовки; IZ – осевой момент сечения заготовки.

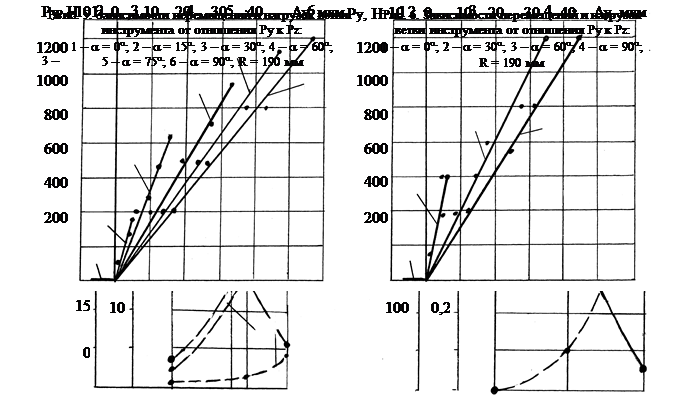

На рис. 3 и 4 приведены графики зависимостей податливости и жесткости ШУ токарного станка мод. 16К20 от вылета аi передней консоли и заготовки – от величины li. В качестве примера приведем вариант для нежесткой заготовки – стальной трубы с наружным диаметром 45 мм и внутренним – 39 мм.

Остальные параметры ШУ, определяющие податливость в формуле (2) для ШУ станка мод. 16К20: Ia = 4,27×10-6 м4; Ib = 3,65×10-6 м4; j1 = 1,27×103 Н/мкм; j2 = 0,912×103 Н/мкм; e = 0,35; b = 0,67 м.

Анализ графиков на рис. 3 показывает, что податливость ШУ резко увеличивается, а жесткость, следовательно, уменьшается с увеличением вылета переднего конца шпинделя. При аi = a1 = 0,165 м общая податливость ШУ составляет 7,12×10-3 мкм/Н, а жесткость – 140 Н/мкм, что соответствует нижнему пределу диапазона жесткости ШУ данного типоразмера. При увеличении аi до 0,45 м (с учетом осевого размера патрона d2 = 0,135 м и длины заготовки l1 = 0,1 м) податливость падает до 64×10-3 мкм/Н, жесткость до 15,6 Н/мкм, или почти в 9 раз. Притом около 80 % от общей податливости ШУ приходится на составляющую податливости, определяемую изгибными деформациями шпинделя как двухопорной консольной балки, которая при прочих равных условиях

зависит от момента инерции сечения шпинделя. Поэтому при проектировании станка необходимо стремиться к максимально возможному диаметру шпинделя, выбирая подшипниковые опоры, обеспечивающие заданную быстроходность станка.

Анализ графиков на рис. 4 показал, что в общей податливости ВЗ податливость собственно заготовки не является определяющим фактором при установке заготовки в патроне, поскольку податливость даже нежесткой заготовки при длине l1 = 0,1 м составляет 18×10-3 мкм/Н, что в 3,5 раза меньше податливости переднего конца шпинделя в точке i приложения силы РY . Очевидно, что при обработке жестких заготовок частью их податливости в общей податливости ветви сложно пренебречь.

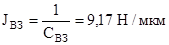

Суммарная податливость ВЗ для рассмотренных условий (l1 = 0,1 м) составляет СВЗ = 64×10-3 + 27×10-3 + 18×10-3 = 109×10-3 мкм/Н, а жесткость ВЗ –  . Здесь СП = 27×10-3 мкм/Н – радиальная податливость патрона станка 16К20, определена опытным путем.

. Здесь СП = 27×10-3 мкм/Н – радиальная податливость патрона станка 16К20, определена опытным путем.

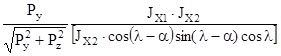

Жесткость ветви инструмента (ВИ) для двухкоординатной УС крестового суппорта токарного станка можно рассчитать по зависимости [1]

JВИ =  ,

,

где «+» при a<l. Здесь РY, РZ – составляющие силы резания; a – угол между вектором силы Р0 и осью Z; JX1, JX2 – жесткости упругой системы по так называемым главным осям жесткости X1 и X2 [2]; l – угол между осями X1 и Z.

Методика определения положения главных осей жесткости двухкоординатной упругой системы и расчета величины жесткостей по этим осям с учетом изменения положения подвижных блоков крестового суппорта относительно друг друга (в реальном времени обработки детали) приведена в [1]. Анализ расчетных зависимостей методики позволяет при проектировании элементов упругой системы ВИ наметить пути обеспечения и повышения жесткости ВИ, а следовательно, и полной жесткости станка в рабочей зоне, например, в зависимости от радиуса Ri обрабатываемой детали и соотношения РY и РZ, определяемого углом a.

Результаты проведенных экспериментов по определению распределения жесткости ВИ в рабочей зоне токарного станка мод. 16К20 подтвердили правильность расчетных схем и зависимостей методик определения жесткости упругой системы станка. Приведенные на рис. 5 и 6 графики зависимостей, связывающих перемещения DY конечного звена ВИ станка 16К20 и соответствующие величины нагрузок РY, показывают достаточно тесную связь жесткости с параметрами a и Ri и указывают на необходимость и возможность учета влияния изменения жесткости УС станка на точность размеров в реальном времени обработки детали.

Список литературы

1. Агафонов, В.В. Расчет жесткости упругой системы станка методом декомпозиции на основе теории координатной связи / В.В. Агафонов // Инженерный журнал: справочник. – 2005. - № 1. – С. 25 - 29.

2. Кудинов, В.А. Динамика станков / В.А. Кудинов. – М.: Машиностроение, 1967. – 359 с.

Материал поступил в редколлегию 20.02.06.

Дата добавления: 2015-10-28; просмотров: 134 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Baggage carts are used for the transportation of luggage, mail, cargo and other materials between the aircraft and the terminal. | | | Verbs and word-combinations with verbs |