Читайте также:

|

Проектирование включает в себя 6 этапов:

1 установление целей функционирования СС

2 анализ факторов, влияющих или способных повлиять на функционирование СС

3 определение вида склада

4 установление рациональных мест расположения склада

5 определение оптимального количества складов в ЛС

6 оценка целесообразности использования наёмного или собственного склада

Основные цели функционирования СС:

1 накопление необходимых запасов товаров в определённых точках логистической цепи

2 обеспечение сохранности товаров

3 рациональная организация погрузочно – разгрузочных работ

4 организация доставки товаров к потребителям с минимально возможными логистическими издержками

5 осуществление надлежащей подготовки товаров и др.

Характеристика вариантов проектирования СС

| Цель проектирования СС | Учитываемый фактор |

| 1 Строительство нового склада | Складируемая грузовая единица |

| 2 Расширение и реконструкция действующего склада | Складируемая грузовая единица |

| 3 Дооснащение и переоснащение действующего склада | Здание склада |

| 4 Рационализация технологии грузопереработки на складе | Здание склада |

Типы здания:

1 Закрытые склады

Одноэтажные и многоэтажные специально оборудованные здания.

При выборе вида закрытого склада предпочтение должно отдаваться одноэтажным складам, которые в зависимости от высоты делятся на обычные (с высотой 6 м) и высотные (с высотой свыше 6 м).

2 Полузакрытые склады

Навесы, а так же склады, у которых отсутствует, как минимум, одна боковая стена

3 Специальные склады

Бункерные сооружения для хранения сыпучих материалов, а также резервуары для хранения жидкостей.

По уровню механизации и автоматизации склады делятся на немеханизированные, механизированные, высокомеханизированные, автоматизированные и автоматические.

4 Немеханизированные склады

Используется ручной труд при выполнении основных складских операций: перегрузках, перемещениях, размещения на хранении. Пригоден для хранения товаров только небольшого размера

5 Механизированные склады

С внедрением механизации с ручным управлением, используемых для выполнения основных складских операций. Второстепенные операции выполняются ручным трудом.

6 Высокомеханизированные склады

Использование средств механизации с ручным управлением при полном отсутствии ручного труда.

7 Автоматизированные склады

Полуавтоматические механизмы, управление которых осуществляется путём ввода отдельных команд.

8 Автоматические склады

Все складские операции производятся с применением механизмов, управляемых ЭВМ в режиме реального времени.

Рисунок – Выбор уровня механизации и автоматизации склада

Для оценки целесообразности перехода к использованию варианта с более высоким уровнем механизации и автоматизации процессов выполнения складских операций можно воспользоваться выражением

Г крит =

Гкрит – критический объём грузооборота, при котором два варианта склада имеют одинаковые общие издержки, т

TFC1 – совокупные постоянные издержки, вызванные эксплуатацией склада с высоким уровнем механизации и автоматизации, р

TFC2 – совокупные постоянные издержки, обусловленные эксплуатацией склада с низким уровнем механизации и автоматизации, р

VC1- удельные переменные издержки, вызванные эксплуатацией склада с высоким уровнем механизации и автоматизации, р/т

VC2 – удельные переменные издержки, связанные с эксплуатацией склада с низким уровнем механизации и автоматизации, р/т.

11.вопрос.

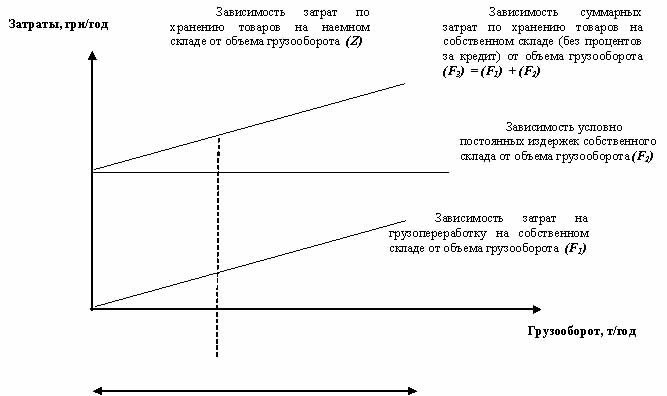

При оценке целесообразности использования наёмного или собственного склада традиционно учитываются характеристики товара, материального потока, состояния и структуры товарного рынка.

Под наёмным складом в дальнейшем будем понимать склад, содержание товаров на котором осуществляется на основании заключённого договора складского хранения

В соответствии со ст. 907 Гражданского кодекса РФ по договору складского хранения товарный склад (хранитель) обязуется та вознзграждение хранить товары, переданные ему товаровладельцем (поклажедателем), и возвратить эти товары в сохранности. Отметим, что в качестве товарного склада здесь рассматривается коммерческая организация, специализирующаяся на возмездном предоставлении услуг по хранению.

Считается, что наемному складу должно отдаваться предпочтение при небольшом грузообороте, хранении сезонного товара, организация частых поставок мелкими партиями, внедрении на новый рынок.

В свою очередь, иод собственным складом будем понимать склад, в отношении которого товаровладелец имеет право собственности или право аренды. На таком складе в отличие от наёмного склада товаровладелец самостоятельно организует управление внутрискладскими материальными

потоками. Собственный склад обычно используется при стабильно большом грузообороте и высокой оборачиваемости, большой концентрации потребителей на региональных рынках, сильной конкуренции при обслуживании покупателей.

Как показывает практика организации коммерческой деятельности,наиболее важным фактором, определяющим целесообразность использования наёмного или собственного склада, является величина грузооборота

Учёт влияния этого фактора обеспечивается посредством сравнение оош

издержек на хранение товаров на наёмном и собственном складах

12вопрос Микропроектирование системы складировании:

Целью микропроектирования СС является определение характеристик всех её подсистем.

Поскольку наилучший проект СС должен обеспечивать оптимальную взаимосвязь между всеми её подсистемами, то проектирование следует начинать с разработки подсистемы управления перемещением на складе. Для этого определяется структура складского лагестического процесса.

1.Поступление товаров

2.Разгрузка товаров

3.Приёмка товаров по количеству и качеству

4.Подготовка товара к хранению

5.Перемищение товаров до зоны хранения

6.Размещение товаров на хранение

7.Хранение товаров

8.Подготовка и комплектование заказов

9.Упаковка товаров

10.Перемещение товаров в зону погрузки

11.Погрузка товаров на транспортные средства

Поскольку на любом складе хранение является центральной лагестической операцией, то следующим шагом проектирования СС должно стать определение вида складирования.

Для тарно-штучных товаров, как правило применяют штабельное и стеллажное складирование.

Штабельное складирование применяется для товаров, затаренных в мешки, кули, ящики, бочки, кипы.

Стеллажное складирование оказывается очень удобным при соблюдении требований:

1.тарные товары должны укладываться маркировкой к проходу

2.В верхних ячейках стеллажей следует размещать товары длительного хранения

3.при хранении товара одного наименования в нескольких ячейках необходимо задействовать ячейки, находящиеся в одной вертикальной секции.

При выборе подсистемы комисионирования необходимо проанализировать 2 варианта:

1.Вариант последовательного укомплектования отдельных заказов, когда отборщик обходить зону хранения столько раз, сколько он заказов комплектует.

2.Вариант одновременной отборки товаров по группе заказов.

После определения вида складирования можно перейти к определению элементов технико-экономической подсистемы.

В первую очередь, надлежит принять решение о площади и компоновки участков, размещаемых в здании склада. Площадь имеет смысл определять только для проектируемого нового склада. При этом расчёт может производиться по формулу.

Sобщ=Sпол+Sпр+Sп.э+Sком+Sо.э+Sс.л+Sоб+Sвсп

Sобщ- общая площадь склада,м2;Sпол- полезная площадь(то есть площадь зоны хранения, занятая товаром)м2,Sпр- площадь участка приёмки,м2;Sп.э- площадь участка приёмной экспедиции;Sком- площадь участка комплектования,м2;Sо.э- площадь участка отгрузочной экспедиции,м2;Sc.л- служебная площадь,м2;Sоб- площадь,занятая стационарным подёмно -транспортным и д.р оборудованием,м2;Sвсп- вспомогательная площадь, то есть площадь занятая проездами и проходами,м2.

После завершения расчёта общей площади нового склада Sобщ осуществляется компоновка его участков. Компоновка участков сущ склада производиться в том случае,когда при разработки подсистемы управления перемещением на складе была изменена структура складского логического процесса.

13 Методы определения необходимого количества складского

оборудования.

Задача размещения складов может формулироваться как поиск оптимального решения или как

поиск решения, близкого оптимальному.

1. Метод полного перебора. Задача выбора оптимального месторасположения склада решается полным перебором и оценкой всех возможных вариантов размещения распределительных центров с помощью методов математического программирования.

Метод достаточно трудоемкий, и количество переменных растет по экспоненте по мере

увеличения масштабов сети.

2. Эвристический метод базируется на предварительном отказе от большого количества очевидно неприемлемых вариантов. Опытный специалист-эксперт анализирует транспортную сеть региона, с исключением из задания непригодных вариантов. Для оставшихся спорных вариантов расчеты выполняются по полной программе. Менее трудоемки субоптимальные или близкие к оптимальным методы. В их основе лежат человеческий опыт и интуиция.

3. Метод определения центра тяжести системы распределения. Данный метод основан на вычислении центра тяготения склада к определенным потребителям, т е. распределительный склад будет располагаться в определенной точке ближе к крупным покупателям. Для его применения необходимо нанести на карту района обслуживания координатные оси и найти координаты точек, в которых размещены потребители материального потока (например,магазины). Координаты центра тяжести грузовых потоков, т е. точки, в которых может быть размещен склад, определяются по формулам:

Точка территории, обеспечивающая минимум транспортной работы по доставке, в общем случае не совпадает с найденным центром тяжести, но находится недалеко. Подобрать приемлемое место для склада позволит последующий анализ возможных мест размещения в окрестностях найденного центра тяжести.

Решения по развитию складской сети необходимо принимать на основе анализа полной стоимости, что означает учет всех экономических изменений, возникающих при изменении количества складов в логистической системе. Проблема определения оптимального количества заключается в следующем: если количество складов на обслуживаемой территории меньше оптимального, то транспортные расходы по доставке товара потребителю будут большими. Если же количество складов будет чрезмерно велико, то при снижении транспортных расходов на доставку потребителям повысятся эксплуатационные расходы на содержание складов, затраты на доставку товаров на склады, а также затраты на управление всей системой распределения.

Для принятия решения об использовании оптимального количества складов в зоне обслуживания необходимо проанализировать зависимость от числа складов:

- транспортных расходов. Расходы, связанные с доставкой товара на склады, при увеличении их количества возрастают, расходы, связанные с доставкой со складов потребителям, снижаются.

Суммарные транспортные расходы при увеличении числа складов, как правило, убывают;

- расходов на содержание запасов. Суммарный запас в распределительной системе при увеличении количества складов возрастает. Это происходит из-за увеличения страхового запаса (он необходим на каждом складе), а также из-за того, что потребность склада в некоторых группах товара при уменьшении зоны обслуживания может оказаться ниже минимальных норм;

- расходов, связанных с эксплуатацией складского хозяйства и управлением складской системой.

При увеличении количества складов расходы, связанные с их эксплуатацией и управлением, возрастают, но менее медленными темпами, чем растет число складов. Причина этого заключается в эффекте масштаба и компьютеризации системы управления;

-потере продаж, вызванных удалением склада от потребителей (в случае небольшого числа складов). При сокращении количества складов среднее расстояние до обслуживаемых пунктов возрастает. Это означает, что потребителю сложнее самому приехать на склад и подобрать ассортимент.

Следовательно, потери продаж при увеличении числа складов снижаются. На основании приведенных зависимостей минимизируются общие затраты и соответствующее им количество складов.

Дата добавления: 2015-10-26; просмотров: 241 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Система с фиксированным размером заказа | | | What do you know about Oxford University? Nothing? Oh, it`s so bad. But I can tell you about it. |