Читайте также:

|

Потребность предприятий в запасных частях к оборудованию обеспечивается за счет:

поставок по внутриотраслевой кооперации;

поставок запасных частей отечественной промышленностью;

поставок по импорту;

изготовление новых и восстановление изношенных в РМЦ предприятия.

Отдел главного механика разрабатывает номенклатуру запасных частей для своего предприятия. На складе должны быть не только детали, но и заготовки, кроме того, крепежный материал. Количество необходимых деталей можно определить по формуле:

, шт. (3.1)

, шт. (3.1)

где Р – норма (количество) запасных деталей одного наименования, шт;

О – число одинаковых деталей в машине;

N – количество оборудования одного типа;

З – запас времени (3-6 месяцев);

К – коэффициент уменьшения в зависимости от числа одинаковых машин:

К=1 при О n=1-5,

К=0,8 при О n=20,

К=0,6 при О n=40;

Т – срок службы детали, мес.

Нормы запаса могут пересматриваться после ежегодной инвентаризации или изменения технических условий.

Лекция 4 Основы эффективной эксплуатации оборудования (2 часа)

Тематический план:

4.1 Основные понятия теории надежности

4.2 Методы анализа надежности

4.3 Цели и задачи проведения анализа надежности оборудования

Комплексным изучением эффективной эксплуатации оборудования занимается наука теротехнология. (от греческого «тереин» - поддержание, сохранение). Эта наука базируется на теории и практике надежности, триботехнике (науке о трении в машинах), химмотологии (науке о смазочных веществах). Теротехнологический принцип действует на всем протяжении цикла существования оборудования, состоящего из проектирования и конструирования, изготовления, монтажа и наладки, эксплуатации, ремонта, модернизации, физического и морального износа.

Эксплуатация вместе с ремонтом и модернизацией составляют основную стадию существования оборудования. Физический и моральный износ ограничивают этот период.

Основные понятия теории надежности

При проектировании, расчете и изготовлении машин закладывается их надежность, при эксплуатации она в той или иной степени реализуется.

Надежностью называется свойство объекта выполнять и сохранять во времени заданные ему функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортировки. При этом в зависимости от решаемых задач в качестве объекта могут выступать как отдельные детали, так и их соединения – узлы, агрегаты, машины, аппараты и целые технологические линии, причем одни и те же объекты могут быть приняты как в качестве элемента системы, так и в качестве самой системы. Например, один аппарат сложной технологической линии с одной стороны является ее элементом, а с другой – сам представляет собой систему элементов – узлов и деталей.

Надежность различают идеальную, базовую и эксплуатационную.

Идеальная – это максимально возможная надежность оборудования данного вида, достигнутая путем создания наиболее совершенной его конструкции с применением наиболее надежных материалов и оптимальной технологии изготовления.

Базовая надежность – это надежность, фактически достигнутая при проектировании, конструировании, изготовлении, монтаже и наладке.

Эксплуатационная – действительная надежность объекта при его эксплуатации. Она обусловлена, кроме базовой надежности, еще и условиями его эксплуатации.

Надежность – комплексное свойство объекта, включающее в себя в зависимости от его назначения и условий эксплуатации такие свойства, как отказ, безотказность, долговечность, ремонтопригодность, сохраняемость.

Работоспособность – это состояние оборудования, при котором оно может выполнять свои функции, сохраняя значение всех заданных параметров выпускаемой продукции и своих собственных в требуемых пределах.

Отказом называется событие, заключающееся в полной или частичной утрате работоспособности. От работоспособности отличается просто исправное состояние (например, при хранении на складе). Нарушение исправности объекта называется повреждением (повреждение не всегда нарушает работоспособность).

Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторой наработки или в течение некоторого времени. Нарушение работоспособности объекта называется отказом. Отказы оборудования в основном связаны с разрушением или изменением геометрических размеров и формы деталей. По характеру проявления отказы делятся на внезапные (поломки) и постепенные (в результате износа или коррозии), устранимые или неустранимые и т.д.

Безотказность характеризуется коэффициентом надежности, то есть отношением числа объектов безотказно проработавших– nt до момента времени t, к общему числу объектов nо, работавших в начальный момент времени

, (4.1)

, (4.1)

Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния с необходимыми перерывами для технического обслуживания и ремонта. Критерии предельного состояния устанавливаются нормативно-технической документацией на данный объект. Невосстанавливаемые (неремонтируемые) объекты достигают предельного состояния при первом отказе, восстанавливаемые объекты достигают предельного состояния, если их дальнейшая эксплуатация невозможна или нецелесообразна по соображениям безопасности или эффективности. Долговечность объекта характеризуется техническим ресурсом (наработкой до предельного состояния) или сроком службы (календарной продолжительностью эксплуатации).

Ремонтопригодность – свойство объекта, заключающееся в его приспособленности к предупреждению, обнаружению и устранению отказов и повреждений, к восстановлению работоспособности и исправности в процессе технического обслуживания и ремонтов. Ремонтопригодность характеризуется продолжительностью и стоимостью технического обслуживания или ремонта объекта.

Например, вал со звездочкой на консоле имеет ремонтопригодность выше, чем со звездочкой между подшипниками, так как при замене ее в первом случае нет необходимости демонтировать вал (рисунок 4.1).

Рисунок 4.1 – Вал со звездочкой

Сохраняемость – свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение (и после) хранения и (или) транспортирования. Сохраняемость характеризуется сроком сохраняемости.

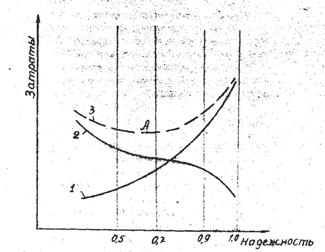

Практически при проектировании оборудования используются два направления теории надежности (указанные выше) и экономические анализ надежности вариантов конструкции. Теоретически можно достигнуть весьма высокий уровень базовой надежности оборудования, применяя дорогие высококачественные материалы и технологии изготовления, что сделает эксплуатацию его нерентабельной. Суть экономического анализа в выборе варианта, при котором достигается минимум общих затрат на проектирование, изготовление, ТОиР в течение всего периода эксплуатации (рисунок 4.2). Кривая 1 – затраты на проектирование, изготовление и монтаж, кривая 2 – затраты на ТОиР и кривая 3 дает общие затраты на достижение заданной надежности с наиболее экономичной надежностью в точке А.

Рисунок 4.2 – Надежность при эксплуатации оборудования

Система управления надежностью оборудования выполняет сбор информации о надежности (по использованию, наработке, отказам, ремонтам), анализ показателей надежности, анализ влияния видов и методов ТОиР на надежность (пассивный эксперимент), прогнозирование показателей надежности.

Система управления надежностью позволяет более точно выбирать виды ТОиР и их параметры благодаря мониторингу и прогнозированию данных о надежности основных фондов.

Одним из основных методов анализа надежности и безопасности промышленного оборудования является анализ видов, последствий и критичности отказов (АВПКО), или FMECA (в англоязычной формулировке). Для реализации этого подхода в практических целях во многих странах разработаны соответствующие национальные и фирменные стандарты, а также международный стандарт МЭК. В Российской Федерации для анализа видов и последствий отказов применяют государственный стандарт ГОСТ 27.301-95.

АВПКО проводят с целью обоснования, проверки достаточности, оценки эффективности и контроля за реализацией управляющих решений, направленных на совершенствование конструкции, технологии изготовления, правил эксплуатации, системы технического обслуживания и ремонта объекта и обеспечивающих предупреждение возникновения и/или ослабление тяжести возможных последствий его отказов, достижение требуемых характеристик безопасности, экологичности, эффективности и надежности.

В процессе АВПКО решают следующие задачи:

· выявляют возможные виды отказов составных частей и изделия в целом, изучают их причины, механизмы и условия возникновения и развития;

· определяют возможные неблагоприятные последствия возникновения выявленных отказов, проводят качественный анализ тяжести последствий отказов и/или количественную оценку их критичности;

· составляют и периодически корректируют перечни критичных элементов и технологических процессов;

· оценивают достаточность предусмотренных средств и методов контроля работоспособности и диагностирования изделий для своевременного обнаружения и локализации его отказов, обосновывают необходимость введения дополнительных средств и методов сигнализации, контроля и диагностирования;

· вырабатывают предложения и рекомендации по внесению изменений в конструкцию и/или технологию изготовления изделия и его составных частей, направленные на снижение вероятности и/или тяжести последствий отказов, оценивают эффективность ранее проведенных доработок;

· оценивают достаточность предусмотренных в системе технологического обслуживания контрольно-диагностических и профилактических операций, направленных на предупреждение отказов изделий в эксплуатации, вырабатывают предложения по корректировке методов и периодичности технического обслуживания;

· анализируют правила поведения персонала в аварийных ситуациях, обусловленных возможными отказами изделий, предусмотренные эксплуатационной документацией, вырабатывают предложения по их совершенствованию или внесению соответствующих изменений в эксплуатационную документацию при их отсутствии;

· проводят анализ возможных (наблюдаемых) ошибок персонала при эксплуатации, техническом обслуживании и ремонте изделий, оценивают их возможные последствия, вырабатывают предложения по совершенствованию человеко-машинных интерфейсов и введению дополнительных средств защиты изделий от ошибок персонала, по совершенствованию инструкций по эксплуатации, техническому обслуживанию и ремонту изделий.

АВПКО в общем случае представляет сочетание качественного анализа видов и последствий отказов объекта с количественными оценками критичности выявляемых при АВПКО возможных или наблюдаемых при испытаниях и в эксплуатации отказов.

Важным вопросом организации управления надежностью является задача сбора данных об отказах оборудования. Часто сложно определить, случился ли отказ либо это повреждение, особенно для резервированного оборудования. Также причиной неверной статистики повреждений и отказов часто бывает нежелание эксплуатационников и ремонтников указывать в документах такие события, тем более, если они устраняются в короткое время. Для обеспечения сбора достоверных данных необходимо изменить мотивацию сотрудников по учету отказов и повреждений.

Выполняемые работы:

· сбор исходных данных по способам получения данных по использованию, наработке, отказам, ремонтам;

· разработка классификаторов причин, первопричин, последствий, виновных, отказавших узлов оборудования;

· реализация сбора данных в АСУ;

· анализ показателей надежности:

1 безотказность,

2 долговечность (ресурс, срок службы),

3 ремонтопригодность (время восстановления),

4 коэффициенты готовности и технического использования;

· Анализ влияния надежности на экономический эффект;

· Рекомендации по выбору видов ТОиР и расчет их параметров;

Анализ результатов применения рекомендаций, корректировка.

Закладка

Лекция 5 Износ оборудования (4 часа)

Тематический план:

5.1 Виды износа

5.2 Механический износ

5.3 Коррозийный износ

5.4 Тепловой износ

В процессе эксплуатации с течением времени надежность оборудования снижается в результате физического и морального износа.

Под физическим износом следует понимать изменение формы, размеров, целостности и физико-механических свойств деталей и узлов, устанавливаемые визуально, путем измерений и анализов.

Моральный износ оборудования определяется отставанием его технического и конструктивного назначения от уровня передовой техники (низкая производительность, низкое качество выпускаемой продукции).

Для физического износа устанавливают технически обоснованные нормы, допустимые величины износа. Различают следующие факторы, влияющие на износ оборудования:

Таблица 5.1 – Факторы, влияющие на процесс износа

Дата добавления: 2015-09-04; просмотров: 104 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Введение | | | Механический износ |