Читайте также:

|

Не только подача краски и приводка определяют качество печатного изображения. Изображения могут саРис. 2.1-138

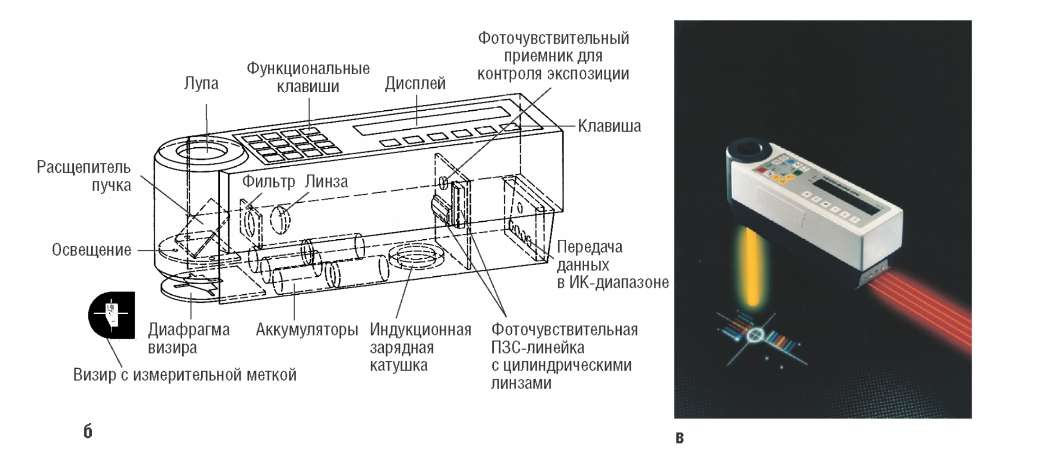

Ручное устройство (считыватель приводочных крестов) для измерения приводки посредством напечатанных контрольных меток:

а считыватель приводочных крестов на пульте управления листовой офсетной машины и измеряемые метки;

б электронно-оптические компоненты для построения измерительного устройства с измеряемой меткой «в визире»;

в передача данных посредством инфракрасных сигналов компьютеру пульта управления печатной машины (CPC41, Heidelberg)

ми по себе оказаться насыщены мелкими деталями или заказчик желает убрать некоторые детали изображения. Снижают качество и вероятные дефекты изображения, связанные с бумагой и возникающие в ходе печатного процесса, которые не отражаются в измерительных элементах. Такими дефектами могут быть, например, царапины, вызванные неправильной проводкой бумаги, или «марашки», причиной которых может быть налипание краски на офсетном полотне.

Для контроля качества печати, в частности, при работе рулонной машины, применяются оптические инструменты визуального контроля. Они либо позволяют печатнику достаточно быстро определять подобные дефекты, либо предупреждают его о необходимости выполнения корректировки.

Подобные системы контроля реализуются на сложных фотосистемах высокого класса. В качестве примера на рис. 2.1-140 показано выделенное изображение, отображаемое на цветном мониторе. По экранному изображению можно определять отклонения качества репродукции, оценивать и распознавать отклонения по контрольным меткам. Кроме того, на хорошо калиброванных цветных мониторах можно определять также цветовые несоответствия между оригиналом и изображением на оттиске. Однако многое зависит от умения и навыков оператора, поскольку измерение цветовых отклонений посредством видеосистем является относительно неточным процессом.

а рис. 2.1-141 показаны другие примеры контроля изображения. Полезным, например, оказалось разделение поля монитора с отображением оригинала и его изображения на оттиске. С помощью высокоразрешающей видеокамеры фиксируются и отображаются на мониторе небольшие приводочные метки. По их положению определяется отклонение приводки краски от эталонной величины.

Оптическими системами контроля, установленными на машине, при высоком разрешении рассматривается и анализируется только малая часть печатного изображения. Более дорогие и, следовательно, совершенные системы позволяют регистрировать печатное изображение в целом. При использовании быстродействующих компьютеров с большими объемами памяти даже при высоких скоростях печати возможно контролировать процесс печати тиража в режиме реального времени. Информация сразу же обрабатывается, а оператору поступает необходимое сообщение. Он может следить за состоянием печатного процесса, непрерывно анализировать качество производимой продукции, вносить коррективы.

Рис. 2.1-139

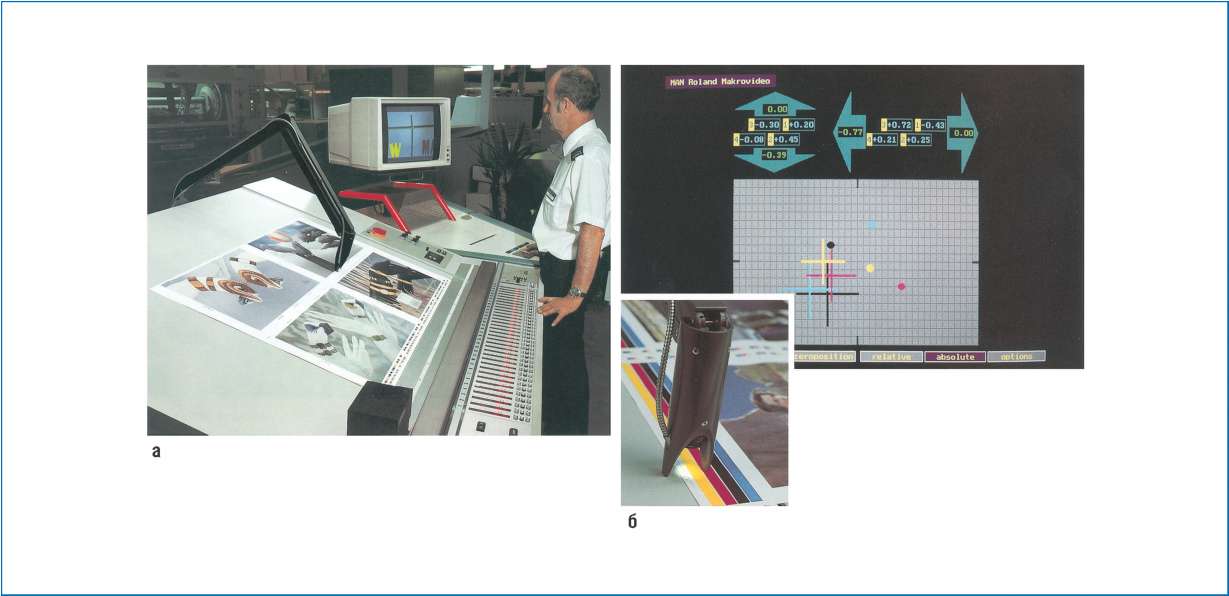

Видеолупа для измерения приводки красок:

а видеолупа с цветным монитором на пульте управления листовой офсетной машины;

б видеолупа с осветительным устройством и монитором с индикацией положения приводочных меток (CCI, MAN Roland)

Системы наблюдения, включающие камеру слежения за движением печатного полотна, встраиваются не только в рулонные печатные машины. Имеются такие же системы для листовой офсетной печати. Они позволяют регистрировать и анализировать как все изображение, так и его отдельные участки.

На рис. 2.1-142, а показана следящая система, установленная на выводе листовой офсетной печатной машины. Система анализирует только выведенные листы.

Рис. 2.1-140

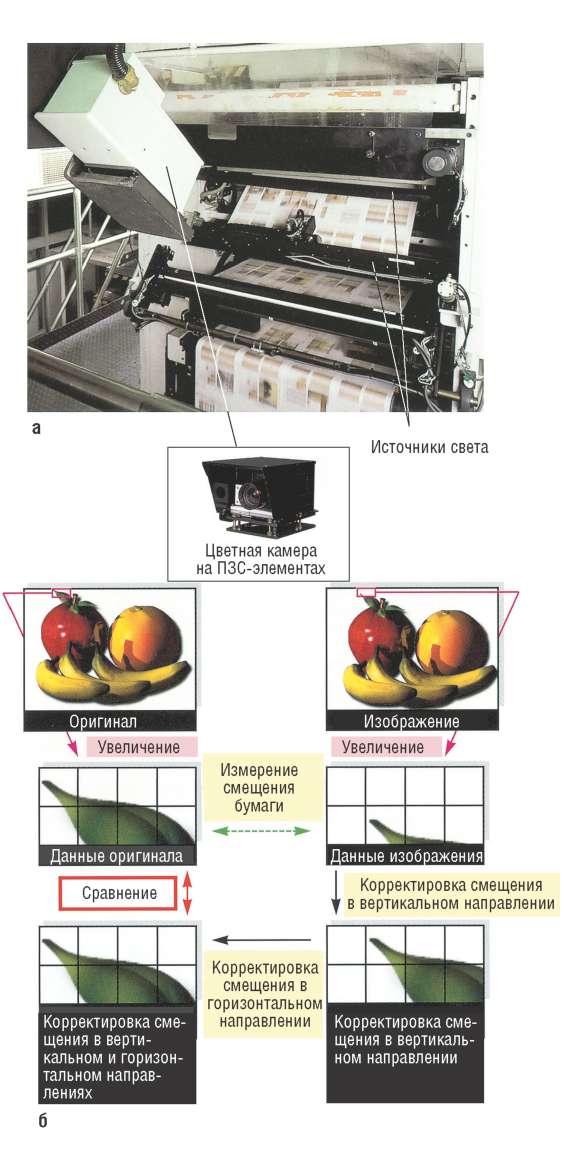

Система контроля качества изображений на рулонной офсетной машине:

а линейная цветная камера с ПЗС и с осветителем в структуре рулонной офсетной печатной машины;

б пример проверки изображения и регулировки положения полотна без специальных измерительных меток (DOPRIME, Dai Nippon Printing)

Представленная на рис. 2.1-142,6 система содержит два цифровых фотоаппарата, работающих на матрицах ПЗС. Изображение многокрасочного запечатанного листа построчно считывается с печатного цилиндра лакировальной секции или последней печатной секции.

Подобные системы технически сложны и еще не в состоянии обеспечить оценку качества, требующуюся для автоматической регулировки приводки и подачи краски. Для этого предстоит разработать специальные системы.

На рис. 2.1-143 представлена принципиальная схема системы контроля «в линии» (in-line) листовой печатной машины. Технологическими требованиями к ней являются: обеспечение необходимого разрешения и цветопередачи, достаточная рабочая скорость, обеспечивающая запись и обработку данных, возможность сканирования печатного листа на цилиндре и др. Измерительная оптика, в общем, не допускает даже небольших интервалов колебаний листа. Поэтому, как показано, например, на рис. 2.1-143,б, лист должен прижиматься соответствующими способами к печатному цилиндру.

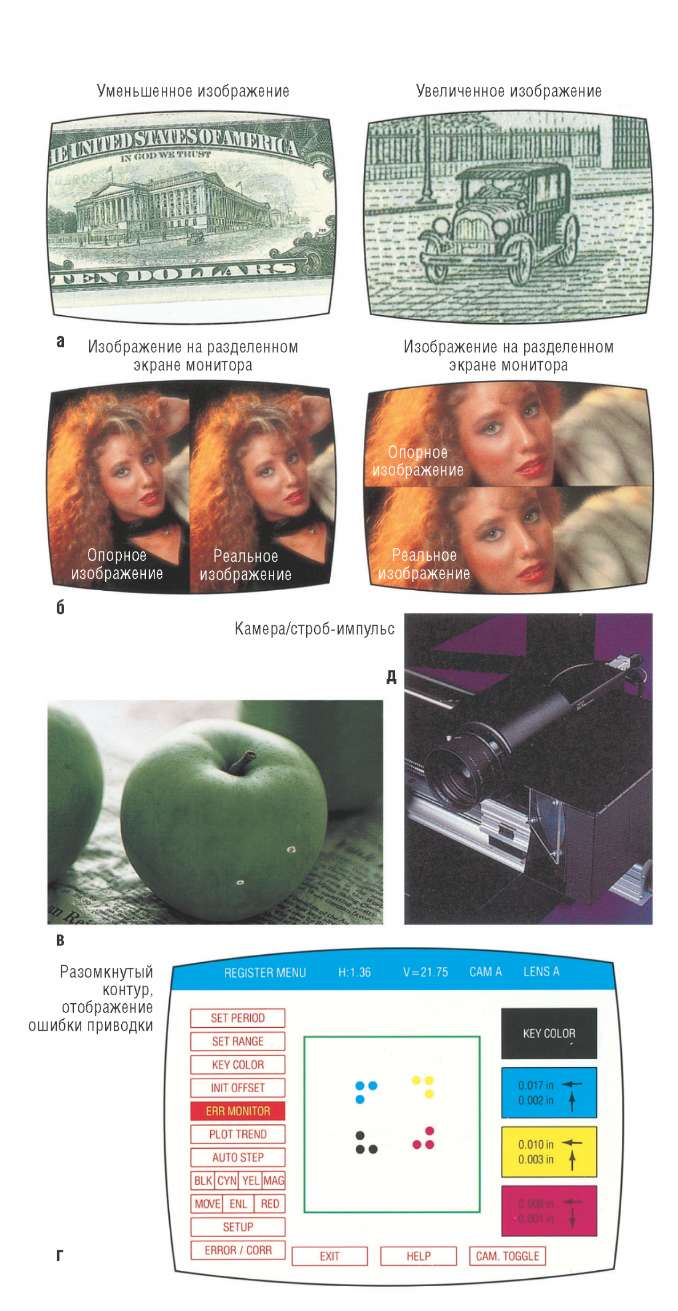

Сравнение измеряемого и эталонного изображений происходит с использованием программных средств обработки изображений. При отклонениях между фактическим и заданным параметрами могут применяться различные виды регулирования. Например, на экране воспроизводится изображение, на котором отмечены участки неприводки, и оператор может приступить к ее регулировке (рис. 2.1-143, в). Распознанный дефект печати может регистрироваться посредством предупредительного сигнала или путем вставки маркировочной полосы (Tape Inserter) в стапеле на выводе, как показано на рис. 2.1-143,б. При наличии маркера сортировка должна проводиться вручную. В установке, представленной на рис. 2.1-142,б, показана двойная приемка, которая автоматически отсортировывает макулатурные (дефектные) листы посредством переводной стрелки для приема макулатуры. На рис. 2.1-143,б приведено несколько примеров обнаруженных отклонений от заданного стандарта качества. Это могут быть масляные брызги на офсетном полотне, ведущие к дефектам печатного изображения; отклонения приводки красок, распознаваемые по заметным тонким многоцветным контурам многокрасочного изображения; отклонения цветов, определяемые по отПримеры проверки печатного изображения (съемка матричной цветной CCD (ПЗС) камерой): а деталь однокрасочного печатного изображения; б визуальное сравнение цветовой гаммы на мониторе при многокрасочной печати (представлена половина изображения); в дефект (марашки) на печатном изображении; г цветные метки приводки на репродукции (экранное отображение); д камерная и осветительная система (Image Inspector, Baldwin)

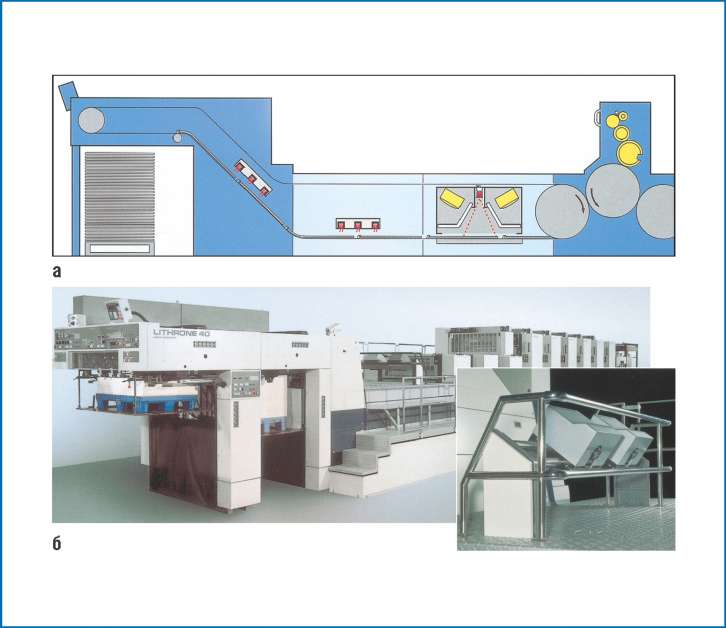

Контроль качества печати на поточной линии листовой офсетной печатной машины:

а контроль печатных листов с помощью цветной камеры на удлиненном выводном устройстве (Оиаігїгопіс/Яаріїїа 104, ЕІЇготаША); б система контроля качества для контроля оттиска на печатном цилиндре лакировального аппарата с использованием системы двух цветных камер (РОА/Шгопе 40, Котогі)

клонениям серой шкалы каналами цветности. Указатель дефектов на мониторе (вместе с предупредительным сигналом) позволяет осуществлять необходимый визуальный контроль более целенаправленно. Эта концепция была реализована начиная с 1987 г.

Возможности, которые предоставляют оптоэ-лектроника, высокоразрешающие видеокамеры, компьютеры, алгоритмы и программы обработки изображений, способствовали появлению многочисленных новых решений в этой области. Стали разрабатываться специальные системы для различных способов печати и производственных условий. Они используются для рулонной печати, производства специальной печатной продукции, как, например, этикеток (раздел 2.5.3) и ценных бумаг. Широкое распространение получили системы для контроля проводки полотна в офсетной и глубокой рулонной печати. Имеются автономно работающие устройства контроля качества печати, устройства для измерения и проверки качества оттисков.

На рис. 2.1-144 показан пример устройства для контроля качества печати и оценки изображения. Оно позволяет проводить контроль произведенной многокрасочной продукции по всей площади оттиска. В зависимости от выявленных отклонений от эталона соответствующие печатные листы с дефектами отсортировываются в макулатуру.

До настоящего времени еще не создана система контроля изображения, с помощью которой было бы возможно проводить (экономически оправданно) измерения цвета в линию с требуемой точностью. Над этой проблемой работают все ведущие изготовители печатного оборудования.

В следующем разделе рассматриваются специальные системы для измерения и регулирования качества печати «в линии».

Дата добавления: 2015-09-01; просмотров: 110 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Измерение и регулирование приводки краски | | | Колориметрические измерения в линии |