Читайте также:

|

Отходящие газы обжиговых печей КС цинкового производства характеризуются высокой температурой (850—900 °С), большой запыленностью (60—130 г/м3) и содержат 9—14 % SO2. Количество газов от одной печи составляет 15000—20000 м3/ч; вынос пыли достигает 30—40 %.

Пыль обжиговых печей КС мелкодисперсна, средний размер частиц перед аппаратами тонкой очистки ~3 мкм. Химический анализ пыли показывает, что она содержит, %: 40—45 Zn; 1— 4 Рb; 1—2 Сu; 0,3—0,7 Cd; 10—15 S (из них половина в виде сульфатов).

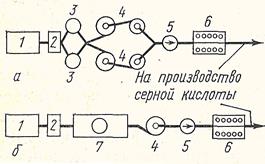

Газы обжиговых печей требуют охлаждения и очистки, что можно осуществлять различным образом. Наиболее распространенной схемой является предварительное охлаждение в стояках до 400—450 °С с грубой очисткой в циклонах и последующей тонкой очисткой в электрофильтрах (рис. 32.5, а).

Рис. 32.5. Схемы обеспыливания отходящих газов обжиговых печей кипящего слоя цинкового производства: а — с охлаждаемыми стояками; б — с котлом-утилизатором. 1 — печь; 2 — пылевая камера; 3 — охлаждаемый стояк; 4 — группа циклонов; 5 — вентилятор; 6 — сухой электрофильтр; 7 — туннельный котел-утилизатор.

На выходе газов из печи рекомендуют устройство пылевой камеры для выпадения наиболее крупных частиц и снижения запыленности газа, поступающего в стояки. Диаметр стояков 1200—1400 мм, длина 20—30 м. Высокая температура газов в стояках и наличие серы способствуют образованию корки сульфатов на металлических стенках, что требует периодического отряхивания с помощью ударных молотков или вибраторов. Стояки обычно охлаждают воздухом, так как применение водоохлаждаемых стенок вызывает конденсацию на них паров, затрудняет отряхивание стояков и создает возможность попадания воды в газоход через неплотности сварных швов.

Из циклонов чаще всего применяют конструкцию СИОТ (на каждой печи устанавливают параллельно по два циклона № 10 или № 12). Возможна установка циклонов и другого типа, а также четырех циклонов (по два последовательно), из которых первые два по ходу газов имеют больший диаметр, а последующие два меньший. После циклонов газ при 350—400 °С запыленностью 3—6 г/м3 подается эксгаустерами на сухие электрофильтры.

Вследствие наличия в газах серного ангидрида и значительного количества сульфатов в пыли температура газов в электрофильтре не должна быть ниже 220—240 °С во избежание конденсации паров серной кислоты и коррозии металлических элементов. Процессы очистки в сухих электрофильтрах идут устойчиво и не требуют какой-либо предварительной подготовки газа.

Рекомендуемая скорость газа в активной зоне электрофильтра 0,5—0,6 м/с, при этом в фильтре с налаженным электрическим режимом содержание пыли в очищенном газе не превышает 0,1 г/м3.

Значительно прогрессивнее схема с заменой пылевой камеры, стояков и одной ступени циклонов котлом-утилизатором туннельного типа (рис. 32.5,6). Наряду с охлаждением газа и полезным использованием тепла для выработки пара в туннельном котле-утилизаторе осаждается не менее 70—80 % поступающей в него пыли, что резко упрощает процессы грубой очистки газа. Однако туннельные котлы серийно пока не изготовляют и работают только единичные экземпляры.

Что касается тонкой очистки газа, то сухие электрофильтры являются наилучшими аппаратами для такой очистки и по существу не имеют конкуренции. Это объясняется благоприятным для электроочистки химическим составом газа и пыли, высокой точкой росы и направлением газов печей КС после очистки в сернокислотный цех для производства серной кислоты.

Ниже приводятся эксплуатационные данные по установке газоочистки печей КС, полученные на одном из заводов:

| Количество газов перед газоочисткой, тыс. м3/ч..... Температура газов °С, перед: газоочисткой.............................. циклонами............................... электроочисткой.......................... Концентрация пыли, г/м3: перед очисткой............................ после электрофильтра...................... Скорость газов в электрофильтре, м/с.............. Линейная плотность тока, мА/м................... Степень очистки, %: в стояках................................. в циклонах............................... в электрофильтрах......................... общая.................................... | 17,6—18,5 850—900 450—550 380—390 0,1—0,15 0,6 0,08 45,0 81,0 97,8 99,8 |

Дата добавления: 2015-09-02; просмотров: 150 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Очистка газов при переработке вторичного свинцового сырья | | | Очистка газов вращающихся трубчатых печей (вельцпечей) цинкового производства |