Читайте также:

|

Наибольший диаметр обрабатываемого прутка, мм…………………….………40

Наибольший диаметр нарезаемой резьбы:

в стальных деталях…………………………………………………….….М24

в деталях из латуни…………………………………………………….…М32

Наибольшая подача прутка за одно включение, мм……………………….…..100

Наибольший ход револьверной головки, мм…………………………….……..100

Время изготовления одной детали, с…………………………………..10,1—608,3

Частота вращения шпинделя, мин-1

при левом вращении………………………………………………160—2500

при правом вращении………………………………………………63—1000

Расстояние от торца шпинделя до револьверной головки, мм:

наименьшее…………………………………………………………………75

наибольшее………………………………………………………………..210

Мощность электродвигателя, кВт………………………………………………5,5

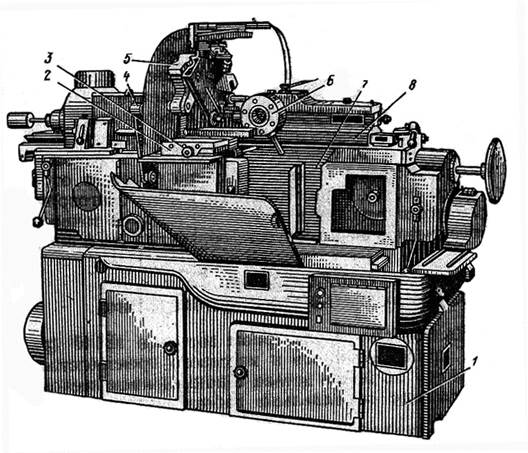

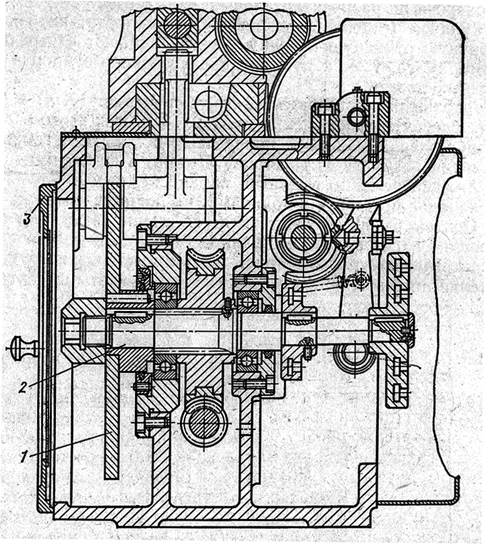

Рис. 6.4. Токарно-револьверный автомат 1Б140:

1 — основание; 2 — передний поперечный суппорт (задний поперечный суппорт на рисунке не показан); 3 — продольный суппорт (расположен на переднем поперечном суппорте); 4 — шпиндельная бабка; 5 - вертикальный суппорт (их два); 6 - револьверная головка; 7 - станина; 8 - суппорт револьверной головки

Принцип работы станка. Пруток пропускают через направляющую трубу и закрепляют в шпинделе станка цанговым зажимом. Инструмент закрепляют в револьверной головке, поперечных и продольном суппортах. Инструментами револьверной головки обтачивают наружные поверхности, обрабатывают отверстия и нарезают резьбу, инструментами поперечных суппортов обрабатывают фасонные поверхности, подрезают торцы, снимают фаски и отрезают готовые детали, а инструментом продольного суппорта (он установлен на переднем поперечном суппорте) обрабатывают конусы и осуществляют другие операции.

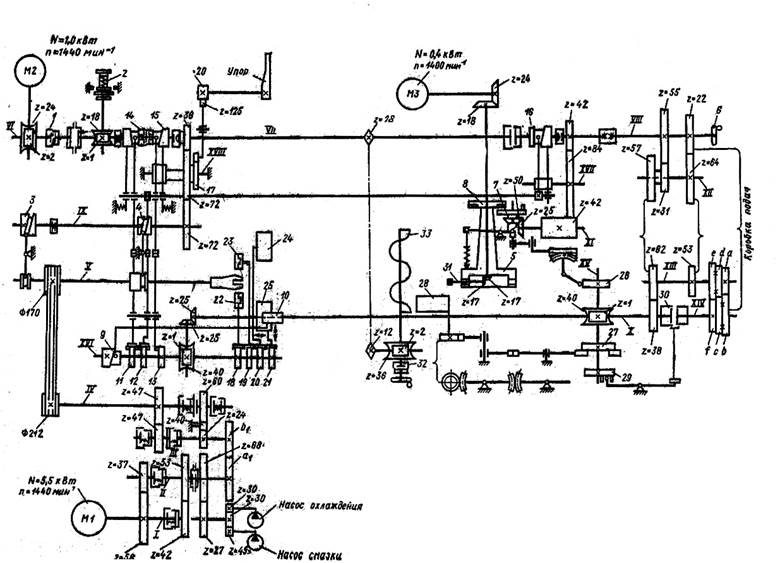

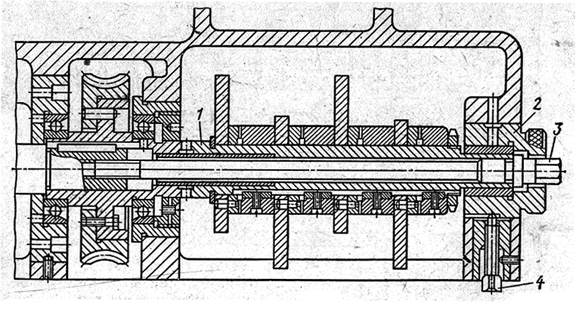

Главное движение. Вращение шпиндель V (рис. 6.5.) получает от электродвигателя M1 через коробку скоростей и клиноременную передачу. Электромагнитные муфты в коробке скоростей переключаются переключателями автоматически по установленной программе. Таким образом, на шпинделе можно автоматически получить по три различных частоты вращения при левом и правом вращении. Сменные зубчатые колеса a1 /b1 позволяют увеличить число частот вращения шпинделя.

Кинематическая цепь привода вспомогательного и распределительных валов. Вращение вспомогательного вала VII осуществляется от самостоятельного электродвигателя М2 через червячную пару 2/24 при включенной зубчатой муфте 1. Вспомогательный вал вращается с частотой 120 мин-1, а при выключенной муфте 1 его можно вращать вручную маховиком 6.

От вспомогательного вала через червячную пару 1/18 вращение передается командоаппарату 2 переключения скоростей шпинделя, который по ходу технологического процесса обработки детали дает команды на включение соответствующих электромагнитных муфт в коробке скоростей. Через зубчатые колеса 36/72 72/72 вращение сообщается барабаном 3 и 4 механизмов подачи и зажима прутка. Револьверная головка 5 поворачивается через передачу 42/84 84/42 конические колеса 25/50 и мальтийский механизм 7 и 8.

Рис. 6.5. Кинематическая схема автомата 1Б140

От вала VIII через коробку подач и червячную пару 1/40 вращение передается первому распределительному валу XV, а через передачи 25/25 и 1/40 второму распределительному валу XVI. Валы XV и XVI связаны

передачей с i = 1.

На распределительном валу XVI установлены цилиндрический кулачок 9, осуществляющий подачу продольного суппорта 10, и барабаны 11, 12 и 13, дающие команды на включение однооборотной муфты 14 для поворота барабана командоаппарата 2, муфты 15 для подачи и зажима прутка и муфты 16 для поворота револьверной головки. Перед подачей прутка кулачок 17 (вал XVIII)с помощью зубчатого сектора z = 125 и колеса z = 20 поворачивает качающийся упор и устанавливает его напротив переднего торца шпинделя. После подачи прутка упор отходит в исходное положение.

Качающийся упор применяют в том случае, когда все позиции в револьверной головке заняты режущими инструментами. Качающийся упор имеет меньшую жесткость, чем упор, установленный в револьверной головке. Поэтому при его применении для обработки точных деталей подрезают торец заготовки. Справа на валу XVI установлены дисковые кулачки 18, 19 для подачи вертикальных суппортов 22 и 23 кулачки 20, 21 для подачи поперечных суппортов 24 и 25.

На распределительном валу XV расположены дисковый кулачок 26 для подачи револьверного суппорта, барабан 27, управляющий приемником 28 готовых деталей, и барабан 29, переключающий с помощью муфты 30 распределительные валы с медленного вращения на быстрое и наоборот. Медленное вращение распределительных валов осуществляется от вала VIII через передачу 22/64 64/53 и сменные зубчатые колеса a/b c/d e/f (муфта 30 включена вправо).

Кинематические цепи привода вращения специальных приспособлений. Вращение быстросверлильного приспособления осуществляется от самостоятельного электродвигателя МЗ. Вращение через конические зубчатые колеса 24/18 и 17/17 передается на шпиндель 31 быстросверлильного приспособления, установленный в одной из позиций револьверной головки. Этот шпиндель, вращаясь в направлении, обратном вращению заготовки, позволяет получать высокие скорости резания при сверлении отверстий малого диаметра.

Винтовой конвейер 33 удаления стружки получает вращение от вспомогательного вала VII через цепную передачу 18/12 и червячную пару 2/36 (муфту 32 включают вручную).

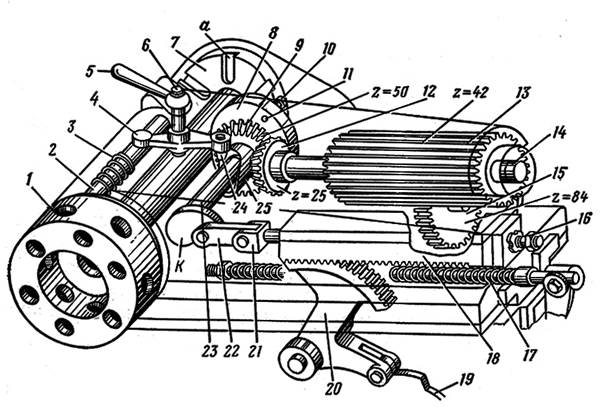

Суппорт револьверной головки. Револьверная головка в процессе работы получает следующие движения: продольное перемещение справа влево (быстрый подвод и рабочая подача), быстрый отвод в исходное положение и переключение с одной позиции на другую.

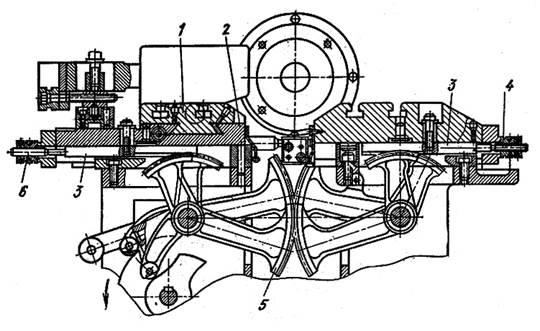

Продольное перемещение осуществляется от кулачка 19 (рис. 6.6.), профиль которого соответствует технологическому процессу обработки детали. Выступы кулачка, поднимая ролик рычага с зубчатым сектором 20, через рейку 18, связанную тягой 21 и шатуном 22 с кривошипным валом 23, сообщают движение револьверной головке 1. Револьверная головка находится под постоянным действием пружины 17, стремящейся сдвинуть ее вправо. Когда ролик, скатываясь с выступа, попадает во впадину кулачка 19, пружина отводит револьверную головку вправо на расстояние, соответствующее глубине этой впадины.

Револьверная головка поворачивается от вспомогательного вала через зубчатые колеса 15 (z = 84) и 13 (z = 42), вал 14, конические колеса 12 и 9 с передаточным отношением 25/50, кривошипный вал 23 с диском 8 (на диске имеется палец 11 с роликом 10) и мальтийский крест 7 с шестью радиальными пазами а. Крест установлен на конце оси револьверной головки 1. При вращении кривошипного вала 23 ролик 10 входит в очередной паз мальтийского креста и поворачивает его на 1/6 часть оборота вместе с револьверной головкой.

В рабочем положении револьверную головку удерживает фиксатор 2. Механизм фиксации состоит из пружины 3, кулачка 25 и рычага 4 с роликом 24. Когда кулачок 25, связанный с кривошипным валом 23, нажимает на ролик 24, рычаг 4 поворачивается на оси 6 и, преодолевая сопротивление пружины 3, вытягивает фиксатор 2 из гнезда револьверной головки 1. После поворота револьверной головки в новую позицию профиль кулачка 25 позволяет фиксатору 2 под действием пружины 3 войти в очередное гнездо револьверной головки и зафиксировать ее в новом положении. Рукоятка 5 служит для ручного отвода фиксатора

Рис. 6.6. Схема суппорта револьверной головки

Чтобы при повороте револьверной головки в другую позицию не повредить режущие инструменты и обрабатываемую заготовку, перед каждым поворотом головки револьверный суппорт быстро отводят назад. Это осуществляется следующим образом. При вращении кривошипного вала 23, еще до того как ролик 10 дойдет до радиального паза а мальтийского креста 7 и начнется поворот револьверной головки, револьверный суппорт под действием кривошипа К и шатуна 22 быстро отойдет назад. По окончании поворота головки револьверный суппорт под действием кривошипа К займет первоначальное положение, при котором весь кривошипный механизм представляет собой одну жесткую систему (как показано на рисунке). Положение револьверного суппорта относительно торца шпинделя можно менять путем изменения положения тяги 21 в рейке 18 путем ввертывания или вывертывания резьбовой втулки 16, которая связана с тягой 21.

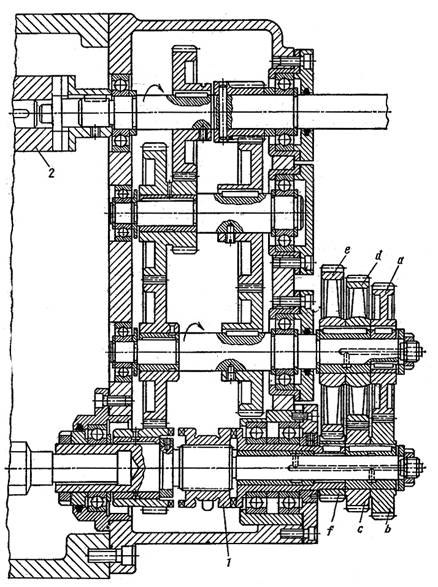

Коробка подач (рис. 6.7.) автомата 1Б140 закреплена на правом торце станины и получает вращение от вспомогательного вала через крестовую муфту 2. В зависимости от положения зубчатой муфты 1 коробка подач передает на распределительные валы медленное (рабочее) и ли быстрое вращение на вспомогательному оду.

Рис. 6.7. Коробка подач автомата 1Б140

Поперечный распределительный вал 2 (рис. 6.8.) несет на себе кулачок 1 подачи револьверного суппорта, который через прозрачную откидную крышку 3 устанавливают с передней стороны автомата, т. е. к кулачку револьверного суппорта имеется свободный доступ.

Рис. 6.8. Поперечный распределительный вал автомата 1Б140

Продольный распределительный вал 1 (рис. 6.9.) в этом автомате удобен с точки зрения наладки. Участок этого вала с дисковыми кулачками подачи поперечных суппортов съемный. Для его снятия необходимо расстопорить винт 4, вывернуть стяжной винт 3, одновременно выдвигая вправо втулку 2. Чтобы снятию вала не мешали рычаги с роликами, их поднимают вверх и стопорят. Подъем рычагов осуществляется специальным механизмом, состоящим из червяка и неполного червячного колеса.

Рис. 6.9.. Продольный распределительный вал автомата 1Б140

Поперечные суппорты (рис. 6.10) получают поступательное движение по оси шпинделя от рычагов с зубчатыми секторами 5, связанными с зубчатыми рейками 3, а установочное перемещение при наладке — от винтов 6 и 4. На переднем суппорте имеются продольные направляющие 2, по которым перемещается параллельно оси шпинделя под углом к нему продольный суппорт 1. Рабочее движение суппорты получают от кулачков, установленных на распределительном валу автомата.

Рис. 6.10. Поперечные суппорты автомата 1Б140

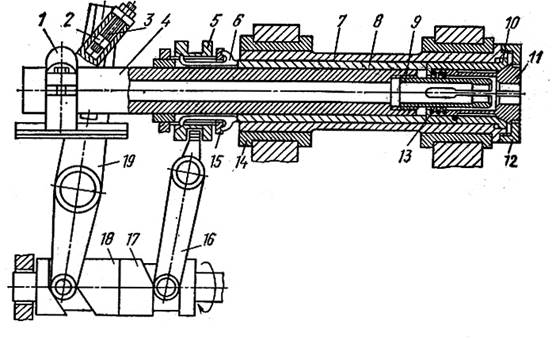

Механизм подачи и зажима прутка шпиндельного узла 7 (рис. 6.11) состоит из подающей цанги 9, ввернутой в подающую трубу 4, и зажимной цанги 11, ход которой вправо ограничивается гайкой 12, Подающая цанга закалена в сжатом состоянии, а зажимная — в разжатом. Механизм установлен в опорах 1 и 14 и работает следующим образом. В определенный момент, соответствующий циклу работы станка, получают вращение кулачки барабанного типа 17 и 18, управляющие зажимной и подающей цангами. Это происходит после отрезки обработанной детали. Вращение кулачков 17 и 18 осуществляется от вспомогательного вала через передачу 36/72 72/72 (см. рис. 6.5.)

Рис. 6.11.. Механизм подачи и зажима прутка автомата 1Б140

Первоначально от кулачка 18 (см. рис. 6.11.) через рычаг 19 на расчетную величину подачи прутка перемещаются влево подающие труба 4 и цанга 9. При этом лепестки цанги скользят по зажатому прутку. Затем от кулачка 17 движение через рычаг 16 передается втулке 5. Во время подачи прутка необходимо, чтобы цанга 11 была в разжатом состоянии, поэтому втулке 5 сообщается перемещение вправо. Втулка 5 освобождает левые (длинные) концы рычажков 6, и трубка 8 и втулка 10 под действием пружины 13 быстро отходят влево. Зажимная цанга разжимается и освобождает пруток. После этого подающая цанга получает движение вправо и за счет сил трения перемещает пруток до упора, установленного в револьверной головке. Затем от рычага 16 втулка 5 перемещается влево, нажимает на левые концы рычажков 6, а они, опираясь на шайбу 15, смещают вправо трубу 8 и втулку 10, которая своим внутренним конусом сжимает зажимную цангу 11. Длину хода подающей цанги регулируют изменением положения камня 2, который можно перемещать винтом 3 по пазу рычага 19.

Наладка автомата 1Б140 включает разработку технологического процесса обработки и карты наладки, выбор нормальной и изготовление специальной оснастки, кинематическую наладку и монтаж оснастки на станке. При разработке технологического процесса обработки необходимо соблюдать следующие рекомендации: а) стремиться вести обработку одновременно несколькими инструментами; при этом не совмещать черновые и чистовые переходы, так как это увеличивает параметры шероховатости и снижает точность обработки; б) обеспечивать по возможности совместную работу инструментов револьверной головки и поперечных суппортов; в) при точении фасонными резцами фаски на переходных кромках заменять дугами окружностей радиусами R = 0,2... 0,3 мм; г) перед сверлением отверстий диаметром менее 10 мм необходимо производить центрование сверлом с вылетом l ≤ 2d; д) сверление глубоких отверстий (l > 4d) следует разбивать на несколько переходов; е) наиболее точные размеры по длине детали следует получать инструментами, закрепленными в поперечном суппорте; ж) если в револьверной головке занято всего два-три гнезда, необходимо переключать ее через одно отверстие или, если это возможно, обрабатывать две детали за один цикл.

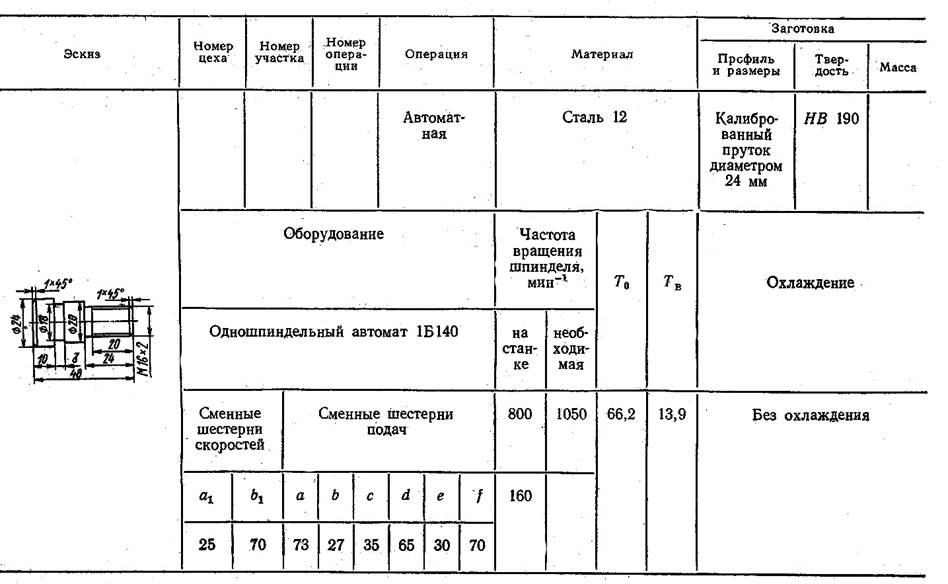

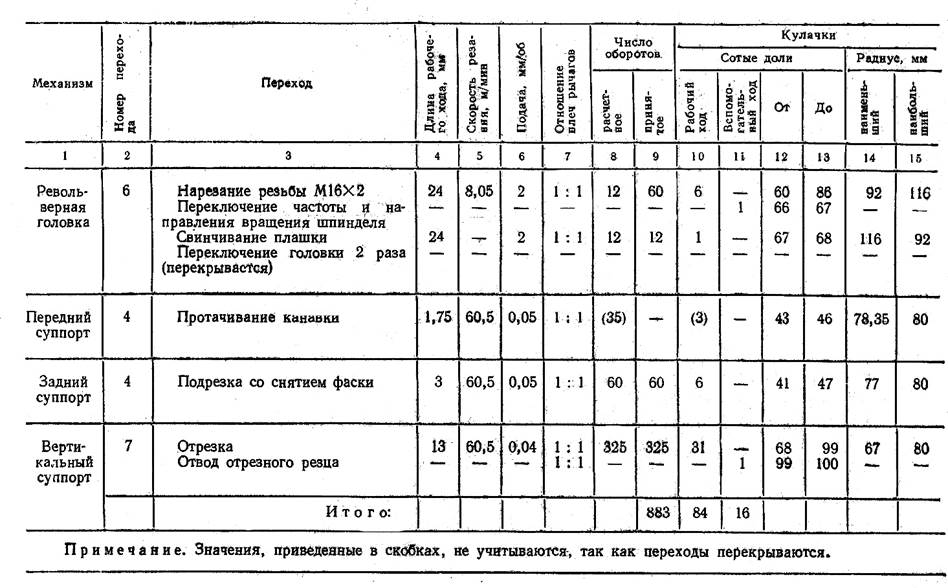

Пример расчета наладки. Рассчитать наладку револьверного автомата 1Б140 для изготовления винта (табл. 6.1).

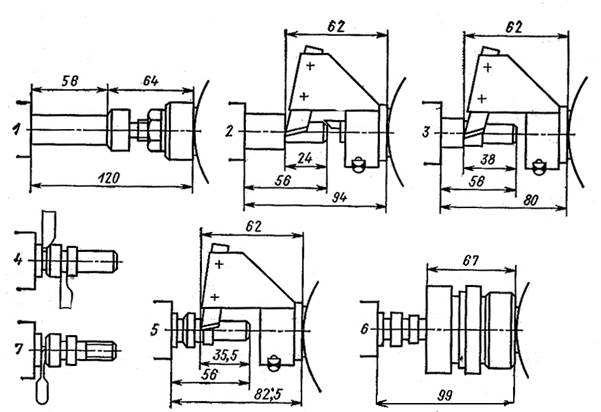

1. Разработка технологического процесса (рис. 6.12). Переходы 1—3, 5, 6 осуществляются револьверным суппортом, переход 4 — передним и задним суппортами, переход 7 — вертикальным суппортом. Все переходы рабочих и вспомогательных ходов в установленной последовательности заносят в операционную карту обработки, отдельно для каждого суппорта.

2. Выбор режимов резания. По нормативам режимов резания для обработки заготовки из стали 12 резцами из быстрорежущей стали Р18 устанавливаем следующие режимы резания: скорость резания для протачивания и отрезки v1 = 65 м/мин, для нарезания резьбы v2 = 8 м/мин; подача для продольного точения S1 = 0,12 мм/об, для поперечного точения S2 = 0,5 мм/об, для отрезки S3 = 0,04 мм/об. Значения подач заносят в графу 6, а скоростей резания — в графу 5 операционной карты.

Рис. 6.12.Схема технологического процесса

3. Определение частоты вращения шпинделя: при протачивании и отрезке nшп1=1000v1/πd = 1000×65/3,14 ×24=863 мин-1, при нарезании резьбы пшт2 =1000v2/πd1 = 1000×8/3,14 ×16=159 мин-1

По паспорту станка подбираем ближайшую частоту вращения шпинделя: при протачивании и отрезке nшп1= 800 мин-1, при нарезании резьбы пшт2 = 160 мин-1.

Фактические скорости резания:

v1=πdnшп1/1000=3,14×24×800/1000=60,5 м/мин

v2=πdnшп2/1000=3,14×16×160/1000=8,05 м/мин

что допустимо.

По паспорту станка подбирают сменные колеса в коробке скоростей с числом зубьев a1 = 25; b1 = 70.

Так как различные переходы осуществляются при разных частотах шпинделя, то число оборотов вала шпинделя не пропорционально затратам времени на выполнение этих переходов. Для расчета наладки определяют принятые (приведенные) числа оборотов вала шпинделя, пропорциональные затратам времени. За основную частоту вращения шпинделя принимают ту, при которой осуществляется наибольшее число переходов (во всех случаях лучше брать одну из максимальных частот вращения шпинделя). Для данного примера основная частота вращения шпинделя nосн = 800 мин-1

Приведенное число оборотов вала шпинделя для других переходов определяют, умножив действительно нужное число оборотов вала шпинделя на коэффициент приведения k. Коэффициент приведения равен отношению основной частоты вращения шпинделя nосн к частоте вращения шпинделя, при которой выполняется данный переход.

Таблица 6.1. Операционная карта обработки на автомате 1Б140

Продолжение табл. 6.1.

Продолжение табл. 6.1.

Коэффициент приведения при нарезании резьбы

k =nосн/nшп2=800/160=5

4. Определение рабочего пути инструмента.

Переход 2 — протачивание участка под резьбу М16×2:

l2 = а + b2 = 0,5 + 24 = 24,5 мм,

где а — участок пути медленного подвода инструмента.

Переход 3 — черновое протачивание (до 20,5 мм) поверхности диаметром 20 мм;

l3 = а + b3 =0,5 + 14 = 14,5 мм.

Переход 4 протачивание канавки:

l4 = а + 0,5 (dзаг— d) = 0,5 + 0,5 (20,5 - 18) = 1,75 мм.

Переход 4 — подрезка со снятием фаски 1×45°; принимаем l4 =3 мм

Переход 5 — чистовое протачивание поверхности диаметром 20 мм;

l5 = а + b5 + 0,5= 0,5+ 11 +0,5-= 12 мм,

где 0,5 — перебег инструмента, мм.

Переход 6 — нарезание резьбы:

l6 = Р (т + 2) = 2 (10 + 2) = 24 мм,

где Р — шаг резьбы; т — число ниток резьбы на нарезаемом участке.

Переход 7 — отрезка. Учитывая, что при подрезке и снятии фаски была проточена поверхность диаметром 22 мм, и принимая ширину прорезного резца В = 3 мм, получим

l7 = а + 0,5d + с + 0,5 = 0,5 + 11 + 1 + 0,5 = 13 мм,

где с = 0,3 В — величина добавочного хода резца для зачистки торца.

Найденные значения рабочего пути заносим в графу 4 операционной карты.

5. Определение числа оборотов вала шпинделя, необходимых для выполнения каждого рабочего перехода.

Переход 2 — протачивание участка под резьбу М16×2:

n2=l2/S1=24,5/0,12 = 205 оборотов

Переход 3 — черновое протачивание поверхности диаметром 20 мм;

n3=l3/S1=14,5/0,12 = 121 оборотов

Переход 4 — протачивание канавки:

n4=l4/S2=1,75/0,05 = 35 оборотов.

Переход 4 — подрезка и снятие фаски:

n'4=l'4/S2=3/0,05 = 60 оборотов.

Переход 5 — чистовое протачивание поверхности диаметром 20 мм:

n5=l5/S1=12/0,12 = 100 оборотов.

Переход 6 — нарезание резьбы М16×2:

n6=l6/P=24/2 = 12 оборотов.

Переход 6 — свинчивание плашки:

n'6=l'6/ P=24/2 = 12 оборотов

Переход 7 — отрезка:

N7=l7/S3=13/0,04 = 325 оборотов.

Полученные значения заносим в графу 8 операционной карты. В графу 9 вписываем принятое приведенное число оборотов, приходящееся на неперекрываемые рабочие переходы. Суммируя данные графы 9, находим общее число оборотов вала шпинделя, необходимых для осуществления всех рабочих переходов:

Σnp.x = 205 + 121 + 100 + 60 + 12 + 60 + 325 = 883 оборота.

6. Определение числа делений кулачков для осуществления вспомогательных ходов. По паспорту станка принимаем: для подачи и зажима прутка — три деления; для первого поворота револьверной головки — два деления и для последующих поворотов — по три деления; для переключения направления и частоты вращения шпинделя — одно деление; для отхода отрезного резца — одно деление.

Принятое число делений заносим в графу 11 операционной карты. Деления, соответствующие двум поворотам револьверной головки после шестого перехода, не учитываем. Время, в течение которого совершаются указанные движения, перекрывается. Общее число делений кулачка, необходимое для всех вспомогательных ходов, составляет 16.

7. Определение числа делений кулачков для осуществления рабочих ходов. Число делений кулачков на все рабочие движения 100 — 16 = 84, так как диск разделен на 100 равных частей. Число оборотов вала шпинделя, соответствующее одному делению участков рабочих ходов,

q= np.x/(100-UB)=883/84=10,5

где UB— число делений кулачка на все вспомогательные движения.

Число делений кулачка, приходящихся на каждый рабочий переход,

U=np /q

где np — число оборотов вала шпинделя на каждый рабочий переход;

переход 2 — протачивание участка под резьбу М16×2:

U2=n2 /q=205/10,5=19,4; принимаем 19 делений

переход 3 — черновое протачивание поверхности диаметром 20 мм;

U3=n3 /q=121/10,5= 11,5; принимаем 11 делений;

переход 4 — протачивание канавки (перекрывается):

U4=n4 /q=35/10,5=3,3: принимаем 3 деления;

переход 4 — подрезка и снятие фаски:

U'4=n'4 /q = 60/10,5 = 5,7; принимаем 6 делении;

переход 5 — чистовое протачивание поверхности диаметром 20 мм:

U5=n5 /q=100/10,5== 9,5; принимаем 10 делений;

переход 6 — нарезание резьбы М16×2:

U6=n6 /q=60/10,5= 5,7; принимаем 6 делений;

переход 6 — свинчивание плашки:

U'6=n'6 /q = 12/10,5= 1,2; принимаем 1 деление;

переход 7 — отрезка:

U7=n7 /q=325/10,5= 30,9; принимаем 31 деление,

Полученное число делений заносим в графу 10 операционной карты. В зависимости от числа делений, принятых для рабочих и вспомогательных ходов, распределяем участки кулачков револьверного и поперечных суппортов по порядку переходов, устанавливая их границы нумерацией делений. В графе 12 указаны номера делений, от которых начинается участок, а в графе 13 — номера делений, которыми он заканчивается.

8. Определение производительности автомата. Если одному делению кулачка соответствует 10,5 оборотов шпинделя, для осуществления полного цикла обработки детали потребуется

n ц= 10,5×100= 1050 оборотов.

Время, потребное для изготовления одной детали,

Т=60 n ц/ n осн=(60×1050)/800 ≈ 79 с.

Технологическая производительность станка

Q= n осн/ n ц =800/1050=0,75 шт/мин = 45,6 шт/ч.

Принимаем по паспорту станка Т= 80,1 с; тогда фактическая производительность станка

Q факт =3600/Т =3600/80,1=45 шт/ч

9. Подбор сменных колес на гитаре распределительного вала. В соответствии со штучным временем Т = 80,1 с по паспорту станка подбираем сменные зубчатые колеса: а = 73; d=11; с= 35; d = 65; е = 30; f = 70.

10. Определение расстояния от револьверной головки до цанги в конце каждого перехода. Если длина детали l д = 48 мм и ширина отрезного резца В = = 3 мм, длина выступающей части прутка

lзаг = l д + В + 5 = 48 + 3 + 5 = 56 мм,

где 5 — расстояние от цанги до отрезного резца, мм.

Наименьшее расстояние от револьверной головки до цанги Lmln определяют по паспорту. Для данного станка Lmln = 75 мм.

Расстояние между револьверной головкой и цангой с учетом размеров державок (см. рис. 6.12.) и ∆L = L — L mln

для перехода 1 L 1 = l заг + l упора = 55 + 64 = 120 мм; ∆ L 1 = 45 мм;

для перехода 2 L2 = l заг – l 2 + h2 = 56 — 24 + 62 = 94 мм; ∆ L 2 = 19 мм;

для перехода 3 L3 = l заг – l 3 + h3 = 56 — 38 + 62 = 80 мм; ∆ L 3= 5 мм;

для перехода 5 L5= l заг – l 5 + h5 = 56 — 35,5 + 62 = 82,5 мм; ∆ L 5 = = 7,5 мм;

для перехода 6 L5 = l заг – l 6+ h6 =56 — 24 + 67 = 99 мм; ∆ L 6 = 24 мм.

11. Определение радиусов кулачка револьверной головки. По паспорту станка максимальный радиус кулачка револьверной головки Rmax = 140 мм, минимальный Rmln = 60 мм. Радиусы кулачка в конце R и в начале Ro перехода находим по уравнениям

R = R mах - ∆L и R0 = R mах - ∆L — l,

где l — ход инструмента;

для перехода 1 R1 = 140 — 45 = 95 мм; R01 = 95 мм;

для перехода 2 R2 = 140— 19= 12) мм; R02 = 121 —24,5= 96,5 мм;

для перехода 3 R3 = 140 — 5= 135 мм; R03 = 135 — 14,5= 120,5 мм;

для перехода 5 R5 = 140 — 7,5 = 132,5 мм; R05 = 132,5 — 12 = 120,5 мм;

для перехода 6 R6 = 140—24= 116 мм; R06= 116 —24 = 92 мм.

Полученные данные заносим в графы 14 и 15 операционной карты.

12. Определение радиусов кулачков поперечных суппортов. Обычно радиус кулачков поперечных суппортов в конце перехода принимают равным Rmax, а в начале перехода определяют расчетом. По паспорту для данного станка Rmax = 80 мм. Для операции 4 (передний суппорт) R 4 = 80 мм;

R04 = 80 — 1,75=78,25 мм; для операции 4 (задний суппорт) R'4 = 80 мм;

R'04 = 80 — 3 = 77 мм; для операции 7 (верхний суппорт) R7 = 80 мм;

R07 = 80—13 = 67 мм.

Полученные данные заносим в графы 14 и 15 операционной карты.

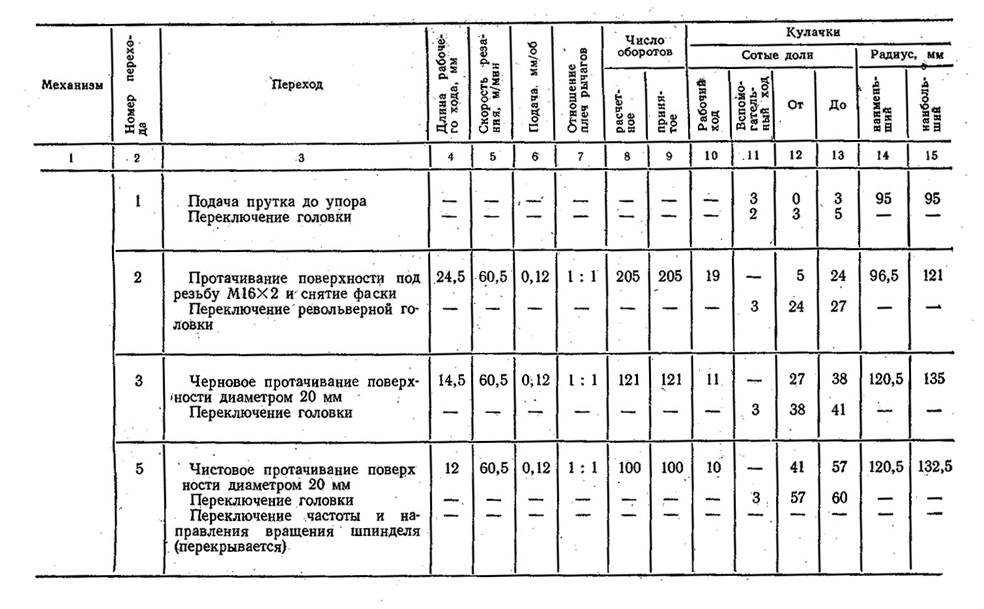

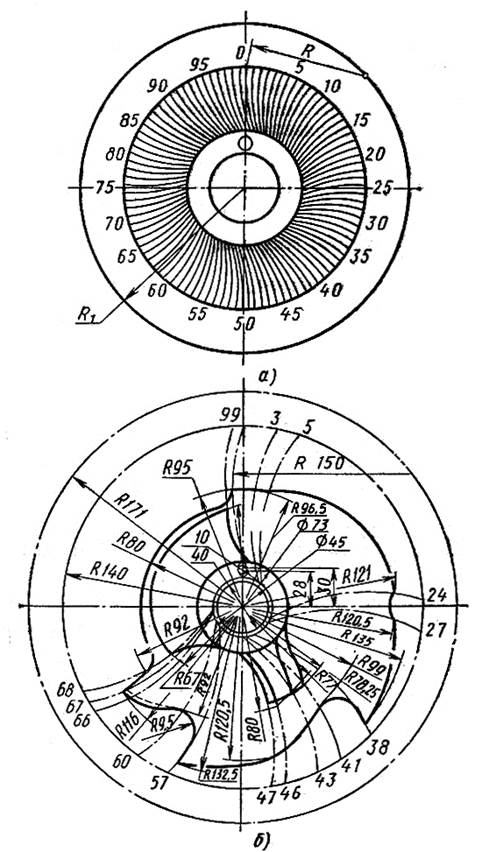

Наиболее сложный профиль имеет дисковый кулачок револьверной головки. Его профиль (так же, как и других кулачков) вычерчивают на основе данных операционной карты и размеров кулачка. В соответствии с этим заготовку кулачка делят лучами на 100 равных частей (рис. 6.13). Радиусы R криволинейных лучей равны расстоянию от центра ролика до оси качания рычага, несущего ролик, а центры этих радиусов должны располагаться на окружности радиуса R1, который приведен в паспорте станка. Кулачки вычерчивают в масштабе 1:1.

Рис 6.13. Заготовка кулачка (а) и кулачок (б)

Разбивку кулачка для каждого перехода начинают от нулевого луча; отсчет производят по часовой стрелке, если смотреть на кулачок револьверной головки с задней стороны станка, а для кулачков поперечных суппортов — со стороны револьверной головки.

После проведения лучей вычерчивают профиль кулачка. Вычерчивать начинают с участка, соответствующего подаче и зажиму прутка. Этот участок начинается с нулевого луча, который на чертеже должен пересекать вертикальную центровую линию кулачка в точке, являющейся центром ролика, находящегося на максимальном радиусе. На этой же центровой вертикальной линии должен находиться центр фиксирующего отверстия кулачка. Во всех случаях, когда инструмент не должен иметь осевых перемещений, соответствующий участок профиля кулачка очерчивается дугой окружности из центра кулачка.

Профиль участков для переключений револьверной головки (за исключением первого) состоит из трех различных кривых, последовательно обеспечивающих отвод револьверной головки, ее поворот и последующий подвод. Кривые подвода и отвода головки вычерчивают по специальному шаблону, чертеж которого прикладывают к паспорту станка. Шаблон накладывают на чертеж кулачка так, чтобы их центры совпали. Кривую подбирают в зависимости от времени обработки, которое обозначено на шаблоне. Кривые спуска и подъема сопрягают с дугой поворота револьверной головки дугами, радиус которых на 0,5 мм больше радиуса ролика. В большинстве случаев разность радиусов конца подъема и поворота револьверной головки принимают равной 1 мм. Тогда участок подъема высотой 1 мм вычерчивают без всякого шаблона.

Участки кулачков, сообщающие подачу инструменту, вычерчивают по архимедовой спирали или по дуге, близкой к ней, для равномерного подъема ролика. Практикой доказано, что кулачки с профилями рабочих участков по дуге окружности также удовлетворяют необходимым требованиям. На рис. 6.13., б показан кулачок револьверной головки, вычерченный по данным операционной карты.

Дата добавления: 2015-09-05; просмотров: 625 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Техническая характеристика станка | | | ТИПЫ СВЕРЛИЛЬНЫХ СТАНКОВ |