Читайте также:

|

Єресько. Технологічне обладнання молочних виробництв

Теплообмінні апарати в молочній промисловості мають надзвичайно широке технологічне призначення. Це підігрівачі, охолоджувачі, пастеризатори, стерилізатори. Вони входять до складу багатьох технологічних ліній і є окремими елементами інших апаратів, наприклад, вакуум-випарних установок, коагуляторів, стерилізаторів.

Щодо способу передачі теплоти їх можна поділити на два типи: поверхневі (рекуперативні), в яких теплообмін здійснюється через розділювальну стінку, і теплообмінники змішування, в яких теплообмін проходить шляхом безпосереднього змішування продукту з гарячим теплоносієм. За конструктивним виконанням теплообмінники є пластинчасті, трубчасті, ємнісні, зрошувальні. За організацією технологічного процесу — періодично- і неперервнодіючі.

Вибір апарату, який використовується в технологічному процесі, залежить від фізико-хімічних властивостей продукту, режимів обробки і необхідної продуктивності.

Пластичні теплообмінники

Пластинчасті теплообмінники використовуються для нагрівання, пастеризації і стерилізації молока, вершків, суміші морозива. Основним конструктивним елементом пластинчастих теплообмінників є пластини.

Пластини (рис. 72) виготовляють із нержавійної сталі марок 18Н10Т або Х14Г14НЗТ, товщиною від 0,7 до 1,5 мм. На поверхні пластини виконані рифлі, що створюють штучну турбулізацію потоку і одночасно збільшують площу поверхні теплообміну при таких самих габаритах установки. Рифлі також підвищують жорсткість пластини, запобігаючи її прогинанню при значному перепаді тиску між робочим середовищем і продуктом. Рифлі можуть бути розміщені під кутом, у вигляді ялинки або паралельно один до одного. На двох сусідніх пластинах рифлі розміщені під протилежним кутом, що забезпечує їх контакт і запобігає прогинанню, а при паралельному розміщенні рифлів використовують спеціальні опорні рифлі. Пластини уніфіковані. Найчастіше у вітчизняних теплообмінниках використовуються пластини ПІ, П2, ПЗ.

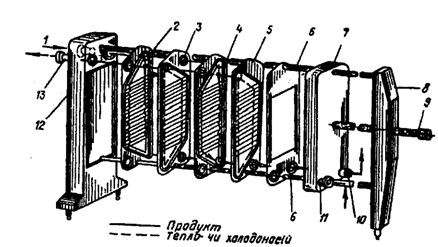

На рис. 73 наведена схема пластинчастого апарату. Пластини набираються на розміщених на станині двох тягах 6 (верхня і нижня одна одній) і затискаються притискною плитою 7 за допомогою гвинта 9.

Рис.73. Схема пластинчастого апарату:

1-патрубок подачі продукту; 2-траєкторія руху продукту; 3-мала ущільнювальна прокладка; 4-велика ущільнювальна прокладка; 5-пластина; 6-тяга; 7-притискна плита; 8-задня плита; 9-затискний гвинт; 10-патрубок відведення продукту; 11-патрубок надходження робочого середовища; 12-станина; 13-патрубок відведення робочого середовища.

При стисненні пластини утворюють канали: з одного боку пластини рухається продукт, з іншого - теплоносій. Герметизація каналів руху продукту і робочого середовища забезпечується встановленням на лицьовому боці пластини прокладок двох типів - великої, що майже по периметру обмежує робочу частину пластини, і малої, що обмежує рух іншого середовища.

Для забезпечення ефективного теплообміну і необхідної швидкості руху продукту (щоб запобігти утворенню пригару) пластини комплектуються в пакети і секції. Низка пластин, котрі зв'язані між собою продуктом, одним робочим середовищем і виконують однакову технологічну функцію, утворюють секцію. Так розрізняють секцію пастеризації (молоко - гаряча вода), регенерації (молоко - молоко), водяного охолодження (молоко - вода), розсільного охолодження (молоко - розсіл). Між секціями встановлені розділювальні плити, в яких передбачені канали і патрубки для підведення і відведення продукту і робочого середовища.

Рис.74. Схеми компоновки пластинчастих теплообмінників.

а) одноканальна симетрична протитечійна 1+1+1+1+1+1+1+1/1+1+1+1+1+1+1+1;

б) чотирипакетна з боку продукту і двопакетна з боку робочого середовища 2+2+2+2/4+4;

Кожний пакет з боку продукту має 2 канали, з боку робочого середовища - 4.

В пакет входять декілька пластин, що утворюють канали, якими рідина рухається в одному напрямку. Під час виходу з пакету рідина міняє напрям руху. Пакети розділені між собою граничними пластинами, що мають тільки два отвори. Кількість пакетів з боку продукту і робочого середовища може співпадати, а може бути й різна. Компоновку пакетів в одній секції позначають дробом. В чисельнику цифри належать до продукту, в знаменнику — до робочого середовища. Для пластинчастих теплообмінників є типовою симетрична компоновка секції регенерації. Секції пастеризації, водяного і розсольного охолодження є багатопакетними з боку продукту і однопакетними з боку робочого середовища.

Робочими середовищами можуть бути використані гаряча вода, пара, водогінна вода, розсіл, льодяна вода.

Широке використання пластинчастих теплообмінників обумовлене низкою суттєвих переваг:

— технологічний процес здійснюється в закритому потоці,

— продуктивність теплообмінників можна змінювати в широких межах шляхом збільшення площі поверхні теплообміну,

— дозволяють здійснювати регенерацію теплоти, а також створити замкнений контур для гарячого теплоносія,

— займають невеликі виробничі площі при відносно великій поверхні теплообміну;

— конструкція апаратів дозволяє здійснювати ефективну без-розбірну мийку, контролювати технологічний процес на всіх етапах, а також працювати в автоматичному режимі.

Недоліком пластинчастих апаратів є велика кількість ущільнень, що ускладнює їх експлуатацію і розбірне миття.

Ємнісні теплообмінники

Ємнісні теплообмінники встановлюють в лінії виробництва молочних продуктів невеликої продуктивності. В них може відбуватися завершений цикл виготовлення продукту, або одна із технологічних операцій, пов'язана із проведенням біохімічних та фізико-механічних операцій. Апарати мають ємність із теплообмінною сорочкою, мішалку, привід, патрубки для надходження і відведення робочих середовищ.

Ванни ВДП-300 (рис. 75), ВДП-600, ВДП-1200 тривалої пастеризації служать для довготривалої пастеризації молока при температурі 83-85 °С і наступного його охолодження до температури 8-10 °С. Ванна складається із внутрішньої ванни 1, виготовленої з нержавійної сталі. Внутрішня ванна вставлена у зовнішню двостінну 2. Простір між ваннами утворює теплообмінну сорочку. Дно внутрішньої ванни має нахил, в нижній частині якого знаходиться патрубок для продукту. Це запобігає утворенню піни при подачі молока і забезпечує повне витікання продукту.

Рис. 75. Ванна ВДП-300:

1 — внутрішня ванна; 2 — зовнішня ванна; 3 — обшивка; 4 — мішалка; 5 — переливна труба; 6 — кільцева труба.

У верхній частині між ваннами є ущільнювальне кільце. Передбачені патрубки для надходження пари, холодної води і відведення води. У верхній частині сорочка через патрубок з'єднана з переливною трубою 5. Надлишок води, утворений в результаті конденсації пари, буде зливатися. Пара, що подається в сорочку, рівномірно розподіляється через кільцеву трубу 6. Теплова ізоляція ванни забезпечується прошарком повітря, що знаходиться між стінками 2 і 3. Для перемішування продукту встановлена пропелерна мішалка 4. Привід здійснюється від електродвигуна через фрикційний редуктор. Частота обертання мішалки 157 ÷ 162 об/хв. Час нагрівання від температури 10 °С до 90 °С у ванні ВДП-600 — 80 хв. Витрати теплової енергії в ємнісних апаратах на одиницю продукції більші, ніж в пластинчастих і трубчастих теплообмінниках. Проте завдяки широким технологічним можливостям вони знайшли широке використання, особливо в молочних цехах невеликої продуктивності.

Танк універсальний ТУМ-1200 (рис. 76) використовують для теплової обробки молока і молочної продукції в межах температур нагрівання до 80 °С і охолодження 5 ÷ 6 °С.

Рис. 76. Танк універсальний ТУМ-1200:

1 — кран; 2 — термопатрон; 3 — ванна; 4 — оболонка; 5 — корпус; 6 — кришка; 7 — кришка; 8 — мішалка; 9 — електродвигун; 10 — труба водогону; 11 — барботер; 12 — відцентровий насос; 13 — дно; 14 — змійовик; 15 — ніжки.

Танк комплектують відцентровим насосом. В нижній частині корпусу розміщена мішалка 8. Під днищем нержавійної ванни в сорочці є змійовик 14 для подачі розсолу і барботер 11 для пари. Танк використовують для виготовлення кисломолочної продукції. Він може забезпечити пастеризацію, витримку, охолодження і зберігання продукції. Контроль температури продукції здійснюється термометром ТЕМ-100.

Заквасники і заквасні установки використовуються для виготовлення закваски. Вони випускаються місткістю від 12 до 600 л. Заквашувальники невеликої місткості (цебри) марок 03-12, 03-40, 03-80, АКЗ-4 (рис. 77) являють собою двостінні ванни, простір між якими заповнено теплоізоляційним матеріалом. Зверху ванна закрита плитою з гніздами для цебрів. Ємність між цебрами і внутрішньою поверхнею ванни заповнюється водою. Вода нагрівається електроте-нами (03-12) або шляхом подачі пари (03-40, 03-80). Коли температура пастеризації досягає 85 ÷ 90 °С, молоко витримують протягом 50 хв, а потім подають холодну або крижану воду для охолодження до температури заквашування. Перемішування молока під час технологічного процесу проводять за допомогою ручної мішалки. Температуру сквашування молока підтримують автоматично.

Рис. 77. Заквашувальник типу 03:

1 — мішалка; 2 — переливна труба; 3 — пульт керування; 4 — вентиль; 5 — паровий пристрій; 6 — термометр; 7 — кришка; 8 — таз; 9 — термометр кутовий; 10 — електропідігрівач; 11 — корпус внутрішній; 12 — корпус зовнішній.

Заквасники великої місткості ОЗУ-300; ОЗУ-600 (відповідно місткістю 300 л і 600 л) конструктивно подібні до ванн тривалої пастеризації. В міжстінному просторі, утвореному ванною і корпусом, розміщений змійовик.

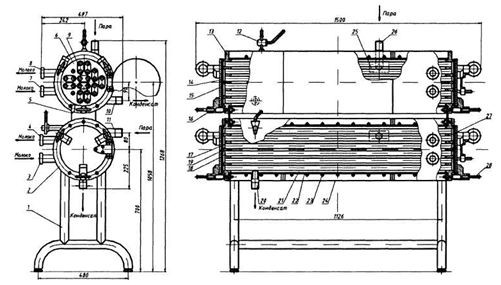

Трубчасті теплообмінники

Трубчасті теплообмінники використовують переважно для пастеризації молока і вершків без охолодження. їх доцільно використовувати, коли продукт в процесі подальшої обробки не вимагає охолодження (наприклад, для пастеризації молока, яке надходить у вакуум-апарати, для пастеризації вершків при виробництві масла із високожирних вершків). Використовуються також для високотемпературної обробки молока (120 ÷ 130 °С при підвищеному тиску) і можуть бути використані як пастеризатори у парі з регенераторами теплоти.

Трубчасті теплообмінники відзначаються простотою конструкції, займають малу виробничу площу.

Трубчастий теплообмінник складається з двох циліндрів, з'єднаних між собою з двох боків планками 5, встановленими на трубній підставці. До кожного циліндра з двох боків приварені трубні дошки, в які увальцовані 24 труби з внутрішнім діаметром 26 мм. Загальний діаметр циліндра 250 мм, довжина 1200 мм. Трубні дошки (рис. 79) мають камери 3 (пази), які послідовно з'єднують сусідні труби таким чином, що утворюють два змійовики. Трубні дошки (рис. 78) 13, 19 закриті кришками 14 з прокладками 15, що затискаються накидними гайками 28. В циліндрі є патрубок для подачі пари в між-трубний простір і відведення конденсату. Циліндр покритий шаром теплоізоляції 22 і закритий кожухом 24. Молоко подається в нижній циліндр через вхідний патрубок і розділяється на два паралельних потоки. Пройшовши нижній циліндр, потоки з'єднуються і молоко надходить у верхній циліндр, де процес проходить аналогічно. Пара подається в міжтрубний простір, віддаючи тепло молоку, конденсується, потім конденсат відводиться через конденсатовідвідники. Для виходу повітря із міжтрубного простору на верхньому барабані встановлений вентиль 12. Під час пуску теплообмінника його відкривають і пара заповнює весь міжтрубний простір. При появі пари з вентиля його закривають і відкривають вентиль подачі молока.

Недоліком такої конструкції є відсутність регенерації теплоти. В трубчастій пастеризаційно-охолоджувальній установці ТПУ-2,5 (продуктивність 3000 л/год) теплова обробка молока та інших молочних продуктів проходить в кільцевому зазорі між двома концентрично встановленими трубами (рис. 80).

Дата добавления: 2015-08-27; просмотров: 273 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ | | | Пластинчатые теплообменники - конструкция и принцип работы |