Читайте также:

|

При зовнішньому огляді необхідно перевірити:

а) дію механізму автозчепу. У випадку виявлення його несправності, а також при ТО-3 пасажирських вагонів, механізм автозчепу розбирають, кармани корпусу оглядають, при необхідності очищають, несправні деталі замінюють справними і після складання перевіряють дію механізму у встановленому порядку;

б) стан корпусу автозчепу (спрацювання тягових і ударних поверхонь великого і малого зубів, ширини зіву корпусу) і робочих поверхонь замка;

в) стан корпусу автозчепу, тягового хомута, клина тягового хомута і інших деталей автозчепного пристрою (наявність в них тріщин і вигинів);

г) стан розчіпного привода і кріплення валика підйомника автозчепу;

д) кріплення клина тягового хомута;

е) прилягання поглинального апарата до опорної плити і задніх упорних кутників (упору);

ж) зазор між хвостовиком автозчепу і стелею ударної розетки;

и) зазор між хвостовиком автозчепу і верхньою кромкою вікна в кінцевій балці;

к) висоту поздовжньої осі автозчепу над головками рейок;

л) положення поздовжньої осі автозчепу відносно горизонталі;

м) стан валика, болтів, пружин і кріплення ударної розетки.

Не допускається випускати рухомий склад в експлуатацію при наявності хоча б однієї з несправностей:

а) автозчеп не відповідає вимогам перевірки комбінованим шаблоном 940р;

б) тріщини в деталях автозчепного пристрою;

в) різниця між висотами автозчепів на обох кінцях вагона, локомотива (однієї секції) і вагона електро- і дизель-поїзда більше 25 мм, провисання автозчепу рухомого складу більше 10 мм, а відхилення вверх – більше 3 мм;

г) короткий або довгий ланцюг розчіпного привода; ланцюг з незавареними кільцями або надривами в них;

д) зазор між хвостовиком автозчепу і стелею ударної розетки менше 20 мм і не більше 40 мм, між хвостовиком і верхньою кромкою вікна в кінцевій балці менше 20 мм;

е) замок автозчепу знаходиться на відстані від зовнішньої вертикальної кромки малого зуба більшій 8 мм або меншій 2 мм, лапа замкоутримувача віддалена від кромки замка менше, ніж на 16 мм (у замкоутримувачів, які не мають скосу, – менше, ніж на 5 мм);

ж) валик підйомника заїдає при повертанні або закріплений нетиповим способом;

и) товщина перемички хвостовика автозчепу, встановленого на вагон замість несправного, менше 48 мм;

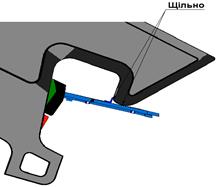

к) поглинальний апарат не прилягає щільно через упорну плиту до передніх упорів, а також до задніх упорів;

л) упорні кутники, передні і задні упори з тріщинами, з ослабленими заклепками;

м) планка, що підтримує тяговий хомут, товщиною менше 14 мм, закріплена болтами діаметром менше 22 мм, без контргайок і шплінтів на болтах (допускається кріплення підтримуючої планки болтами діаметром 20 мм, в кількості не менше 10 шт.);

н) нетипове кріплення клина (валика) тягового хомута;

п) неправильно поставлені маятникові підвіски центруючого пристрою (широкими головками донизу на вантажних і рефрижераторних вагонах);

р) обмежувальний кронштейн автозчепу з тріщиною в будь-якому місці, спрацюванням горизонтальної полички або вигином більше 5 мм з розміром від осі автозчепу до кронштейна 285 мм;

с) валик розетки, закріплений нетиповим способом, і ослаблені болти розетки, болти без шплінтів або із шплінтами, які не проходять через прорізи в корончатих гайках.

Порядок перевірки автозчепу комбінованим шаблоном 940р такий:

а) при перевірці справності дії запобіжника замка потрібно прикласти шаблон, як показано на рисунку 16, а, і одночасно натиснути рукою на замок, пробуючи штовхнути його в карман корпусу автозчепу. Якщо замок входить повністю в карман корпусу, то це вказує на неправильну дію запобіжника замка. Якщо запобіжник діє правильно (верхнє його плече упирається в противагу замкоутримувача при натисканні на лапу ребром комбінованого шаблона), то замок повинен знаходитися від кромки малого зуба автозчепу на відстані не менше, ніж на 7 мм і не більше, ніж на 18 мм (перевіряють у верхній частині замка на рівні скосу його вертикальної кромки за допомогою шаблона 787р-1);

а) при перевірці справності дії запобіжника замка потрібно прикласти шаблон, як показано на рисунку 16, а, і одночасно натиснути рукою на замок, пробуючи штовхнути його в карман корпусу автозчепу. Якщо замок входить повністю в карман корпусу, то це вказує на неправильну дію запобіжника замка. Якщо запобіжник діє правильно (верхнє його плече упирається в противагу замкоутримувача при натисканні на лапу ребром комбінованого шаблона), то замок повинен знаходитися від кромки малого зуба автозчепу на відстані не менше, ніж на 7 мм і не більше, ніж на 18 мм (перевіряють у верхній частині замка на рівні скосу його вертикальної кромки за допомогою шаблона 787р-1);

|

а б

в

Рисунок 16 – Порядок перевірки дії механізму автозчепу комбінованим шаблоном 940р

б) для перевірки дії механізму на утримання замка в розчепленому положенні шаблон прикладають, як показано на рисунку 16, б. Потім поворотом до відказу валика підйомника вводять замок усередину порожнини кармана і звільняють валик, продовжуючи утримувати шаблон в зіві автозчепу. Якщо замок опускається назад униз, значить механізм несправний;

в) для виявлення можливості передчасного включення запобіжника замка при зчепленні автозчепів шаблон встановлюють так, щоб його відкидна скоба боком з вирізом 35 мм натискала на лапу замкоутримувача, а лист шаблона торкався великого зуба (рисунок 16, в). Автозчеп вважається придатним, якщо при натисканні на замок він без перешкод входить в карман на весь свій хід;

г) товщину замикаючої частини замка перевіряють, прикладаючи шаблон, як показано на рисунку 17, а. Якщо шаблон одночасно прилягає до бокових частин малого зуба і замка, значить замок непридатний (тонкий);

д) при перевірці ширини зіву автозчепу (без замка) шаблон прикладають одним кінцем до кута малого зуба (рисунок 17, б), а другим підводять до носка великого зуба. Якщо шаблон проходить повз носок великого зуба в зів, то корпус автозчепу непридатний, перевірка проводиться по всій висоті носка великого зуба;

е) для перевірки спрацювання малого зуба шаблон прикладають, як показано на рисунку 17, в. Якщо шаблон стикається з боковою стінкою малого зуба, то автозчеп непридатний. Перевіряють на 80 мм вверх і вниз від поздовжньої осі корпусу;

ж) при перевірці спрацювання тягової поверхні великого зуба і ударної поверхні зіву шаблон встановлюють, як показано на рисунку 17, г. Якщо шаблон входить в зів, то автозчеп непридатний. Перевіряють в середній частині великого зуба по висоті на 80 мм вверх і вниз від середини (перевірка великого зуба проти вікна для лапи замкоутримувача не проводиться).

Під час ТО-3, ПР пасажирських вагонів піднімання противаги замкоутримувача над поличкою. З цією метою на лапу замкоутримувача, навішеного на шип корпусу, натискають шаблоном 940р, як показано на рисунку 18, після чого планку із вирізом 11 мм встановлюють на противагу замкоутримувача. Піднімання противаги над поличкою вважається достатнім, якщо між планкою 1 і поличкою 2 існує зазор.

а

б

в г

Рисунок 17– Перевірка товщини замикаючої частини замка (а), ширини зіву автозчепу (б) і зносів контуру зчеплення (в, г) шаблоном 940р

Після усунення виявлених несправностей складений автозчеп повинен бути перевірений шаблоном 940р. При заміні деталей автозчепу при ТО-3 пасажирських вагонів механізм зчеплення перевіряється шаблоном 820.

Автозчепний пристрій пасажирських вагонів повинен обов'язково перевірятися за нормами зовнішнього огляду через кожні шість місяців після попереднього періодичного ремонту, при цьому тягові і ударні поверхні контуру зачеплення корпусу автозчепу повинні відповідати вимогам шаблона 893 р.

Рисунок 18 – Перевірка підвищення противаги замкоутримувача над поличкою

Питання 7 **. « Рекомендації оглядачу вагонів при огляді деталей візків, автозчепного пристрою, колісних пар » (Т 03.04)

Дата добавления: 2015-08-27; просмотров: 361 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Автозчепні пристрої | | | Форма ВУ-4М – Технічний паспорт вагона |