|

Читайте также: |

Мырыштың мыспен қоспасы яғни жез адам баласына Ежелгі Греция, Ежелгі Египет, Индия, Қытай сияқты мемлекттерде ерте заманнан белгілі болған. Алайда мырышты таза күйінде алу көп уақыттар мүмкін емес болды. Тек 1746 жылы ғана неміс ғалымы А.С. Маргграф мырыштың таза күйін алудың алғашқы технологиясын ұсынды. Жасалған технология бойынша ол табиғатта жиі кездесетін мырыш тотығы мен көмірді саз балшықтан жасалған ыдыста ауа кірмейтіндей етіп балқытты, балқытпадан көтерілген мырыштың парын бөлек ыдысқа қарай шығарып оны конденсациялады, конденсация нәтижесінде таза мырыш алынды. Осылайша мырышт таза күйінде ең алғаш тәжэірибелік жолмен алынды. Өндірістік масштабта мырыш XVIII ғасырдан бастап балқытыла бастады.

Бүгінгі күні мырыштың 66 минералы белгілі, оның ішінді ең көп таралғандары цинкит, сфалерит, виллемит, каламин, смитсонит, франклинит. Өндірісте ең кеңінен қолданылатын минерал сфалерит немесе мырыштық күкірттік қоспа болып табылады. Минералдың негізгі компаненті мырыш сульфиді, ал оның құрамындағы әртүрлі қоспалар затқа түрліше түстер береді. Бұл минералды мұны анықтаудың күрделілігінен алдағыш деп атайды. Мырыштық алдағышты адетте біріншілік минерал деп санайды, себебі осы минералдан басқа смитсонит, цинкит, каламин жане тағы басқа минералдар түзіледі. Алтай мекендерінде жолак қоңыр кенді де кездестіруге болады, ол мырыштық алдағыш пен қоңыр шпатты қосылысынан тұрады. Мұндай минералдың кесегі алыстан жолақ ақсары тышқанға ұқсағандықтан мұны кейде ақсары кены деп атайды. Жалпы мырыштың жер қыртысындағы орташа үлесі 8,3·10-3%-ды құрайды. Мырыш сумен бірге көшіп жүретін кенге жатады, өсіресе ол қорғасынмен бірге термалды сулар құрамында орын ауыстырып жүреді. Осы сулардан цинк сульфиді жер қыртысының құрамына тұнады, тұнған мырыштың өнеркәсіптік мағынасы аса маңызды болып табылады. Сонымен қатар мырыш жер үсті және жер асты сулармен тасылып жүреді, мұндағы мырыштың басты тұндырғыштың рөлін күккіртті сутек атқарады, кейдетұндырғыш ретінде балшықтың сорбцияся сияқты процесстер жүруі мүмкін.

Айта кетер жайт мырыш тек минералдық метал ғана емес сонымен қатар биогенді элемент болып табылады, яғни оның белгілі көлемі тірі организмдердің бойында болады.

Жоғарыда айтылғандай мырштың таза күйі табиғатта мүлдем кездеспейді. Бұл құбылыс берілген металлдың қоршаған ортамен тез әсерлесуімен шартталады. Әдетте мырышты құрамында 1-4% мырышы бар сульфиц күйінде кездесетін полиметаллдық кендерінен алады. Айтылған кенді селективті флотация көмегімен байытады, нәтижесінде құрамында 50-60% мырышы бар концентратар түзіледі, әдетте флотация нәтижесінде мырыштық концентраттармен қоса мыстық, қорғасындық ал кейде тіпті пириттік концентраттар түзіледі. Мырыштық концентратты қайнау қабаты пештерінде күйдіреді, процесс нәтижесінде мырыш сульфиді мырыш оксидіне айналады және күкіртті газ бөлінеді. Пайда болған күкіртті газды күкірт қышқылын өндіруге қолданады. Ал пайда болған мырыш оксидінен ZnO таза мырышты екі тәсілмен алады: пирометаллургиялық тәсілмен және гидрометаллургиялық тәсілмен. Пирометаллургиялық немесе дистилляциялық тәсіл адам баласына мырышты таза күйде ең алғаш алынғаннан бастап белгілі, себебі ол тәсіл мырышты ең алғаш таза күйінде алған Маргграф тәсіліне негізделген. Айтылған тәсіл бойынша күйдірілген мырыш оксидін 1200-1300оС температурада балқытып, оның түйіршіктілігін және ауа өтімділігін өсіріп, пайда болған косистенциядан яғни күйден көмермен немесе кокспен қалпына келтіреді:

ZnO + С = Zn + CO

Осыдан пайда болған металл парларын конденсациялайды да құймақалыптарға құяды. Алғашқыда қалыпқа келтіру процессын тек қолмен басқарылатын және күйдірілген балшықтан жасалған реторттарда ғана жүзеге асыратын, кейіннен корборундтан жасалған механизацияланған реторды, сондай-ақ доғалық және шахталық электрпештерін қолдана бастады. Мырыштық-қорғасындық концентраттардан мырышты шахталық пештерде балқытпаны ауамен үру арқылы алады. Өнімділік бірітіндеп өсе берді, алайда алынған мырыш құрамында 3% қоспа болды, оның ішінде бағалы кадмий де бар. Дистилляцияланған немесе күйдірілген мырышты ликвация әдісімен яғни сұйық металлдың темір қоспасы мен қорғасын қоспасынан 500оС-та айыру мақсатында тұндыру арқылы тазартылады. Нәтижесінде тазалығы 98,7%-ды құрайтын мырыш түзіледі. Сонымен қатар мырышты тазартудың аса қымбат тәсілі ректификациялық тазалау әдісімен тазалығы 99,995%-ды құрайтын мырыш алуға болады, бұл тәсіл бойынша мырыштан кадмийдід де бөліп тасталынады. Алайда бұл айтылып отырған мырышты пирометаллургиялық тәсілмен алу тәсілі бүгінгі күні қымбат әрі тиімсіз болып табылады. Сондықтан оның орнын өндірісте кеңінен гидрометаллургиялық немесе электролиттік тәсіл басып жатыр.

Мырышты гидрометаллургиялық тәсілмен алу процессі бүгінгі күні мырышты алудың негізгі әдісі болып табылады. Бұл тәсіл бойынша күйдірілген мырыш концентраты күкірт қышқылымен өңделеді, алынған сульфаттық ерітіндіні оларды мырыштық ұнтақ көмегімен тұндыру арқылы әртүрлі қоспалардан тазалайды және қорғасыннан немесе винипласттан тығыздалып жасалған ванналарда электрлизге ұшыратады. Нәтижесінде мырыш бөлшектері алюминийлік катодтарға қонады, қонған мыс катодтардан тәулік сайын сыпырылып алынады және индукциялық пештерде балқытылады. Электролиттік тәсілмен алынған мырыштың тазалығы әдетте 99,95%-ды құрайды. Оның концентраттардан бөліп алу қалыңдығы 93-94% құрайды, ал өндіріс қалдықатарынан мырыштық купорос, қорғасын Pb, мыс Cu, кадмий Cd, алтын Au, күміс Ag алынады.

1.2 Мырышты алудың гидрометаллургиялық тәсілі

Мырышты гирометаллургиялық тәсілмен алу пирометаллургиялық тәсілден әлдеқайда кеш пайдаболды, алайда қысқа уақытта бұл жаңа тәсіл кең қолданысқа ие болды, әсіресе бұл әдіс арзан электроэнергия көзі бар аумақтарды ерекше таралды.

Мырыштың идрометаллургиялық тәсілмен алудың негізгі мәні мырыш концентраттарын алдын ала күйдіріп дайындап алып(900-1000оС температурада ұнтақтау), алынған ұнтақты күкірт қышқылының әлсіз ерітіндісімен өңдеу болып табылады. Процесс нәтижесінде ерітіндіде мырыш күкірт қышқылының тұзына айналады және тазартылған сульфаттық ертінділерден металлдық электролиздік мырыш бөліне бастайды. Алынған катодты цинк электропештерде қайта балқытылады да құмақалыпқа құйылады. Пирометаллургиялық тәсілмен салыстырғанда гидрометаллургиялық тәсілдің көптеген артықшылықтары бар. Олардың негізгілері:

- шикізатты толық әрі кешенді өңдеудің улкен мүмкіндіктері;

- кедей әрі күрделі шикізатты қолданудың үлкен қабілеттілігі;

- энергияның қолайлы түрі электрлік энергияны қолданады;

- табиғатты қорғау шаралары оңай жүзеге асырылады;

- еңбек қорғаудың жақсы жағдайлары;

- автоматтандыру және механизациялауды жүзеге жеңіл асырады;

- алынған мырыштың сапасы мейлінше жоғары.

Мырышты гидрометаллургиялық әдіспен алудың өндірістік процессі келесі кезеңдерден тұрады:

- материалды күйдіруге дайындау;

- концентраттарды күйдіру;

- күйдіру өнімдерін жіктеу;

- күйдіру өнімдерін сілтісіздендіру;

- ерітіндіні қоспалардан тазарту;

- сульфатты ертінділердің электролизі;

- катод мырышын қайта балқыту.

Материалдарды күйдіруге дайындау кезеңі оларды тасымалдау мен сақтаудың белігілі шарттарын талап етеді. Шихтаның бөліктерінің анықталған және есептелген құрамын қамтымасыз ету үшін оларды қоймада бөлек сақтау қажет.

Сульфидті мырыш концентраттарды күйдіру кезеңінің мақсаты – мырыштың күкіртті қосылыстарын тотықтыру, күкіртті жою және сілтісіздендіруге қабілетті өнімді алу болыр табылдаы.

Алынған ұнтақ сілтісіздендіру процессіне жіберіледі. Процесстің мақсаты ұнтақтың зиянды қосылыстармен ластануын мейлінше төмендетете отырып, ерітіндіге мырыш пен басқа да бағалы компоненттерді толықтай шығару болып табылады. Еріткіш ретінде күкірттің әлсіз қышқылы қолданылады. Ұнтақты қышқылмен араластыру кезінде мырыш тотығының толығымен еру процессі және басқа металлдардың жартылай еру процессі жүзеге асады. Нәтижесінде ерітіндіге мырыш, кадмий, темір, мыс, мышьяк, сурьма, индий және тағы басқалар өтеді. Ерімейтін қосылыстар(темір тотығы, қорғасын сульфаты және т.б.) мырыштық кекте қаттй күйде қалады. Мырыштық ерітіндіні тұндыру немесе сүзбелеу арқылы айырады да қосылыстардан тазартуға жібереді, ал кекті шаядыда одан әрі өңдеуге жібереді.

Сілтісіздендіру аппараты ретінде пневматикалық немесе механикалық араластырғышы бар кеспекті қолданады. Сілтісіздендіру процессінің әрбір операциясы келесі қадамдардан тұрады: қышқылдың, айналым ерітінділерінің және ұнтақтың кеспекке жүктелуі, араластыру және пульпаны шығару. Жаңа замандық заводтарда екі кезеңді(стадиялық) сілтісіздендіру сұлбасы қолданылады. Стадияның оң жағында нейтралды яғни бос сілтісіздендіру процессі жүрсе, сол жағында қышқыл сілтісіздендіру процессі жүріп жатады. Екі кезеңді сілтісіздендіру кек қосылыстардың толығырақ өтуіне мүмкіндік береді. Ерітіндірелдің тазалығы барлық гидрометталургиялық сілтісіздендіру процессі үшін маңызды мәнге ие болып табылады.

Ерітіндіде орын алатын қосылыстардың барлығын келесі топтарға бөлуге болады:

- темір, мыс, мышьяк, сурьма, кремнезем, олова, талий – ерітіндіден гидролизбен, тұндырумен және абсобциямен шығарылады;

- мыс, кобальт, кадмий, талий – цементация әдісімен шығарылады;

- кобальт, хлор, фтор – химиялық тазарту әдісімен шығарылады, процесстен кейін ерімейтін қосылыстар түзіледі;

- калий, магний, натрий, марганец ерітіндіде жиналады. Олардан құтылу үшін ертіндінің бөлігін өндіріс циклынан шығару қажет.

Электролиз мырыштың гидрометаллургиялық өндірісінің аяқтаушы кезеңі болып табылады.

Электролиздің мақсаты ертідіндіден катодтық мырышты алу болып табылады. Электролиздің сапалық көрсеткіштері осыған дейінгі операциялардың сапалы орындалуымен сипатталады. Мырыштың концентрациясы 100-150г/л болатын тазартылған мырыш сульфатының нейтралды ерітіндісі үздіксіз электролиздік ваннаға беріледі. Ваннаның аноды қоғасыннан, ал катоды алюминийден жасалған. Электролиз барысында ерітінді цинктан тазартылады және күкірт қышқылымен байытылады. Өңделген электролит сілтісіздендіру процессіне жіберіледі.

Электролиз нәтижесінде алынған катодтық мырыш жапырақшалары химиялық құрам бойынша барлық тұтынушылардың талаптарына сай келеді. Мырыштың торайларда шығарылуы қарастырылады. Торайлық металл катодтықмырыштың қайта балқытуымен алынады. Қайта балқыту үшін электрлік индукциялық төмен жиіліктік пештер қолданылады.

1.3 Мырыш ұнтағын сілтісіздендіру

Мырыш ұнтағын сілтісіздендіру процессінің негізгі мақсаты ерітіндіге оның басқа қоспалармен ластануының мейлінше аздығын қамтымасыз ете отырып, мырыштың мейлінше үлкен мөлшерін шығару болып табылады. Ерітіндінің басқа қоспалармен ластануы қатты заттан сұйықты бөлу және мырыштың электрлік тұну операциясын күрделендіреді.

Мырыш ұнтағын сілтісіздендіру процессі күкірттің әлсіз қышқылының араласуымен және 65-70оС температурада жүреді. Тәжірибеде берілген процесс мырыш сульфатының ерітіндісінің электролизі нәтижесінде алынатын өңделген электролит көмегімен жүзеге асады.

Электролиз цехына жіберілетін мырыштың күкіртті қышқыл ерітіндісі әртүрлі қоспалардан тазалануы тиіс. Ерітіндінің әртүрлі қоспалардан тазалану қажеттілігі мырыштың электролиттік бөліну процессының талаптарымен шартталады.

Сульфатты ерітіндінің сапасы электролиз кезіндегі электроэнергия шығынына, катодты мырыш сапасына, мырыштың ағыс бойымен шығысына және жалпы эектролиз цех жұмысының техникалық-экономикалық көрсеткіштеріне айтарлықтай әсер етеді. Сондай-ақ мырыштық ерітіндісіндегі кейбір қоспалар бағалы компоненттер(кадмий, индий, талий, мыс) болып табылады, олардың тауарлық өнімге шығарылуы үлкен маңызға ие.

Мырыш сульфатының ерітіндісінен қоспаларды бөлу процессін жүзеге асыру үшін әртүрлі әдістерді қолданады: гидролиздік, цементациялық, химиялық, электролиздік.

Гидролиздік тазарту ерітіндіден темірді, мышьякты, сурьманы, алюминийді, германийді, индийді, кейде тіпті мысты бөліп шығару үшін қолданылады.

Цементациялық әдіс ерітіндінің мыстан, кадмийден, кобальттан, никельден терең тазалануы үшін қолданылады, сонымен қоса процесс барысында ерітіндіден талий, индий, сурьма жойлады.

Химиялық әдіс ерітіндіден хлор, фтор, кейде кобальтты бөліп шығару үшін қолданылады. Ерітіндіде екі валентті ион күйінде кездесетін марганецті мырыш сульфаты ерітіндісінің электролизі кезінде жойылады. Онда марганец анодта тотығады және анодтық шламға марганецтің диоксиді күйінде тұнады.

Ерітіндідегі калий, натрий және магний қоспаларының жойылу процессі айтылған әдістер көмегімен жүзеге асырылмайды және керісінше ерітіндіде жинала бастайды. Олардың ерітіндідегі белгіленген концентрациясын тұрақты сақтап тұру үшін ерітіндінің бір бөлігін электролиз процессінен шығаруға және жаңа дайындалған, құрамында қоспалары жоқ ерітіндіні қайта құюға тура келеді.

1.4 Мырыш ұнтағын сілтісіздендіру процессінің технологиялық сұлбалары

Дүниежүзілік және еліміздің тәжірибесінде сілтісіздендірудің негізінен екі әдісін қолданады: үздіксіз сілтісіздендіру және периодты сілтісіздендіру. Олардың әр қайсысы сілтісіздендіру кезеңдерінің әртүрлі санымен жүзеге асырылуы мүмкін: бір кезеңнен бастап үш кезеңге дейін. Сонымен қатар сілтісіздендіру әдістері ұнтақтың ерітіндіге берілу тәмілдерімен және бірінші мен екінші кезеңдердегі қышқыл концентрациясымен ерекшеленуі мүмкін.

Сілтісіздендірудің үздіксіз әдісі гидрометаллургиялық құрылғыны жоғары тиімділікпен қолдануға мүмкіндік береді, себебі бұл әдіс кезінде аппаратураның толтырылуы мен босатылуына кететін уақыт жоққа шығады, технологиялық режимнің толық автоматтандырылған басқару жүйесін жүзеге асыруға болады, экзотермиялық реакциялардың жылуын одан әрі жүретін операцияларға сақтауға болады. Алайда бұл әдіспен құрамы орнықты жоғары сортты шикізатты ғана өңдеуге болады. Төмен сортты және құрамы өзгергіш шикізатты өңдеу әдетте технологиялық процесстің айтарлықтай бузылуын тудырады. Сонымен қатар сілтісіздендірудің үздіксіз процессі ұнтақты тасымалдау үшін айналымды ерітіндінің үлкен көлемін талап етеді.

Сілтісіздендірудің үздіксіз процессі кезінде ұнтақ пен қышқылды ерітінді сілтісіздендіру процессіне үздіксіз белгіленген массалық және көлемдік қатынаста түсіп отырады. Бұл кезде пульпа механикалық немесе пневматикалық араластырғашы бар тізбектей орнатылған кеспектен бірнеше рет өтеді.

Периодты сілтісіздендіру әдісі әздіксіз сілтісіздендіру әдісінен бірінші кезекте өндірістің бірлік өндірістік ауданына қатынасының төмендігімен, қымбаттылығымен және құралдардың күрделілігімен, процесс жүрісінің үздіксіз бақылау талабымен ерекшеленеді.

Периодты процесс сілтісіздендіру операцияларының үзіліп жүруімен және мырышты материал мен күкірт қышқылының порцияалды мөлшерленуімен сипатталады. Периодты процесстің құрылғысы ретінде әдетте механикалық, кейде пневматикалық араластырғышы бар кеспектерді қолданады. Сілтісіздендірудің әр операциясы (электролизбен өңделген)күкірт қышқылының, айналмалы ерітіндінің, күйдірілген концентраттың кеспекке кезекті жүктелуінен, олардың белгілі уақыт аралығында араластырылуынан және дайын пульпаның оның тұнуы мен сүзбеленуі үшін аппараттарға шығарылуынан тұрады.

Периодты сілтісіздендіру әдісі құрамы жағынан төмен сортты және күрделі шикізатты өңдеу үшін қолайлы болып табылады, себебі процесс жүрісі мен дайын пульпаның сапасын қатаң бақылау мүмкіндігін қамтымасыз етеді.

Сілтісіздендіру сұлбасының қайсысын таңтау керек екендігі өңделетін шикізаттың сапасына тәуелді. Өндірістің үлкен көлемінде, шикізат құрамының орнықтылығы және оның жоғары спасы кезінде үздіксіз сілтісіздендіру әлдейқайда дұрыс шешім болып саналады. Периодты сілтісіздендіру икемдірек процесс ретінде құрамындағы қоспалар көлемі жоғары шикізатты өңдеу кезінде қолайлырақ деп танылады.

Бір кзеңді сілтісіздендіру кезінде ұнтақты айналмалы шайылған судың көп емес мөлшерін қоса отырып, істеліп біткен электролитпен бір кезеңде өңделеді. Қолданылатын ерітідінділердің қоспаларының қышқылдығы жасалып біткен электролиттегі күкірт қышқылының концентрациясынан көп ерекшеленбейді. Бір кезеңді сілтісіздендірудің жүзеге асу операциясы ұнтақты еріту әдісіне байланысты бір аппарат немесе бірнеше аппаратта орындалуы мүмкін.

Периодты бір кезеңді сілтісіздендіру кезінде басында бастапқы материалдардың еруі жүреді, бүл әрекет кезінде ерітінді қышқылдығы 2-3г/л-ге дейін төмендейді(1-саты). Содан кейін араластыруды тоқтатпай қосылыстарды гидролиздік тұндыру мақсатында пульпаға ұнтақты қосып қалдық қышқылдықты босатады(2-саты). Нәтижелік пульпа рН=4,8-5,1 көрсеткішіне ие. Берілген процессті 70оС температурада 2-3 сағат жүргізеді. Дайын бос пульпаны қоюлатқышта, жақтаулық және табақшалық сүзгіште тізбектей бөле бастайды.

Үздіксіз бір кезеңді сілтісіздендіру кезінде реакторға пульпаның қышқылдығын 2-3л/г-ға дейін тез төмендететіндей ұнтақтың асқын мөлшерін береді.

Екі жағдайда да бос ерітіндіні қатты қалдық – кектен бөлгеннен кейін қоспалардан әрі қарай тазартуға, содан электролизге қайта бағыттайды.

Бір кезеңді технологиялық сұлба бойынша қоспалардың кекке күкірт қышқылымен шайылуын қайталамай шығаратындығынан және олардың айналмалы шайылатын судың құрамындағы мөлшерінің мардымсыздығынан қоспалардың толықтай дерлік жоқтығынан басқа сұлбалармен салыстырғанда тазарақ бос ерітіндіні алады. Сондай-ақ берілген сұлба бойынша технологиялық жабдықтың мөлшері көп емес. Бұл сұлба қарапайымдылығымен, жанжақтылығымен және жоғары еңбек өнімділігімен ерекшеленеді. Алайда бұл сұлбаны жүзеге асыру үшін ұнтақ жақсы дайындалған және мейлінше жіңішке ұсақталған болуы тиіс, себебі сұлбаның екінші сатысында сілтісіздендіру ұнтақтың асқын мөлшерімен жүреді, сондықтан ол толығымен мырыштың ерітіндіге тікелей өтуін төмендете отырып қатты қалдық күйінде қала береді. Мырыштың бір кезеңді сұлба бойынша ерітіндіге өтуі 88-90%-да құрайды.

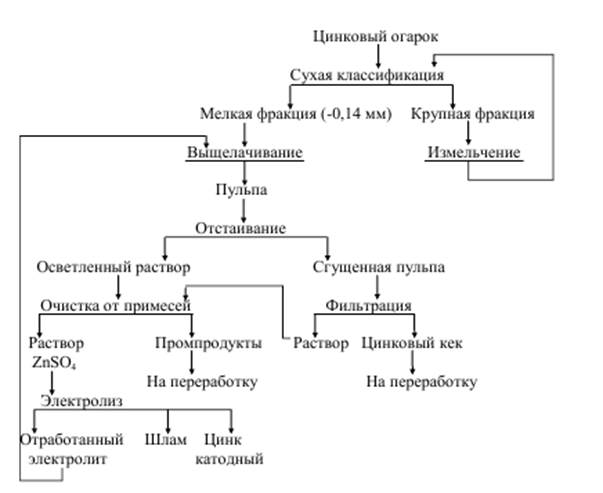

Сурет1.4. Бір кезеңді технологиялық сұлба

Екі кезеңді сұлбаға келетін болсақ, ол бүгінгі күні ең таралғаны болып табылады.

Бірінші кезеңде әдетте бос сілтісіздендіру жүзеге асады, ал екінші кезеңде қышқылдық сілтісіздендіру жүреді. Бос сілтісіздендіру кезеңінде ұнтақты екінші қышқылдық кезеңнің айналмалы ерітіндісімен араластырады, және пульпаның айнықталған рН=5,2-5,4 мәніне дейін босатумен аяқтайды. Бос сілтісіздендірудің қорытынды мақсаты гидролизациялайтын қоспалардан тазартылған мырышты ерітіндіні алу болып табылады.

Әдетте сілтісіздендірудің бос кезеңінде ұнтақтан ерітіндіге мырыштың небары 30-40%-ы ғана өтеді. Қалған мырыш қышқылдық кезеңде сілтісіздендіріледі. Осылайша бос кезең құрылғылары соңына дейін сілтісіздендірілмеген материалдың үлкен мөлшерімен асырыла жүктелген, бұл жайт оның қолдануын төмендетеді.

Ерітіндінің негізгі бөлігінің қатты қалдықтан бөлінгенінен кейін құрамында мырыш тотығының асқын мөлшері бар қоюланған бос пульпаға дайындалған электролитті қосады және екінші кезеңді жүргізеді.

Қышқылдық кезеңде бірінші кезеңде пульпаны босату кезінде тұнған қоспалардың бір бөлігі қайта ерітіндіге өтеді және уақыт өте келе процесс барысында жинала береді. Бұл жағдайда тепе-теңдік орындалады тек екінші

Сурет1.4. Екі кезеңді технологиялық сұлба

Бірінші кезеңде әдетте бос сілтісіздендіру жүзеге асады, ал екінші кезеңде қышқылдық сілтісіздендіру жүреді. Бос сілтісіздендіру кезеңінде ұнтақты екінші қышқылдық кезеңнің айналмалы ерітіндісімен араластырады, және пульпаның айнықталған рН=5,2-5,4 мәніне дейін босатумен аяқтайды. Бос сілтісіздендірудің қорытынды мақсаты гидролизациялайтын қоспалардан тазартылған мырышты ерітіндіні алу болып табылады.

Әдетте сілтісіздендірудің бос кезеңінде ұнтақтан ерітіндіге мырыштың небары 30-40%-ы ғана өтеді. Қалған мырыш қышқылдық кезеңде сілтісіздендіріледі. Осылайша бос кезең құрылғылары соңына дейін сілтісіздендірілмеген материалдың үлкен мөлшерімен асырыла жүктелген, бұл жайт оның қолдануын төмендетеді.

Ерітіндінің негізгі бөлігінің қатты қалдықтан бөлінгенінен кейін құрамында мырыш тотығының асқын мөлшері бар қоюланған бос пульпаға дайындалған электролитті қосады және екінші кезеңді жүргізеді.

Қышқылдық кезеңде бірінші кезеңде пульпаны босату кезінде тұнған қоспалардың бір бөлігі қайта ерітіндіге өтеді және уақыт өте келе процесс барысында жинала береді. Бұл жағдайда тепе-теңдік орындалады тек екінші кезеңдегі ылғалды мырыштық кекпен процесстен шығарылатын қоспалардың мөлшері процесске ұнтақтан және басқа материалдардан келетін қоспалардың мөлшеріне тең болғанда. Қоспалардың айналысы нәтижесінде екі кезеңдік сұлба кезінде бос сілтсіздендіру кезеңінде бір кезеңді сұлбамен салыстырғанда қоспалардың ерітіндідегі мөлшері көбірек болады. Алайда бұған қарамастан бұл сұлба мырыш пен басқа бағалы компоненттердің ерітіндіге көбірек шығарылуын қамтымасыз етеді(90-92%).

Сілтісіздендіру процессінде алынған ерітінді қоспалардың айтарлықтай мөлшерін құрайды. Мырышпен қоса ерітіндіге мыс,кадмий,кобальт, никель, мышьяк, сурьма, темір, индий, германий және тағы басқа компоненттер өтеді. Мұндай ерітінді одан мырышты электролиз әдісімен бөліп алуға жарамайды, оны тазалаудан өткізеді.

Қатты қалдық – мырыштық кекке бос жыныстар компоненттері өтеді, мысалы, қорғасын, асыл металлдар және сирек металлдардың бір бөлігі. Оның сонымен қатар мырыштың белгілі бөлігі бар, әдетте олар сульфид және фиррит түрінде орын алады. Кектің шығысы ұнтақ массасының 2030%-ын құрайды. Мырыштық кектер пирометаллургиялық немесе гидрометаллургиялық әдістермен мырышты және басқа да бағалы металлдарды соңына дейін бөліп алу мақсатында өңделеді.

1.5 Мырыш ұнтағын сілтісіздендіру процессінің теориялық негіздері.

Сілтісіздендіру процессіне түсетін мырыш ұнтағының құрамында мырыш басым жағдайда оксид күйінде кездеседі, сонымен қатар ұнтақ құрамында аз көлемде (3-4%) мырыш сульфат түрінде де орын алады. Бұл қатынас мырыш сульфатының суға ерітінділігінен сілтісіздендіру кезіндегі күкірт қышқылын үнемдеу мақсатында сақталады. Мырыш окиды күкірт қышқылымен келесі рекация бойынша жүреді:

ZnO + H2SO4 = ZnSo4 +H2O

Сульфидті күкірттің ұнтақ құрамындағы қатынасы 0,3 %-дан аспайды. Мырыш сульфиді сілтісіздендіру жағдайында ерімейді және ерітіндіге мырыштың шығуын төмендете отырып, кектерде қала береді.

Ұнтақтың құрамында сонымен қоса мырыштың және басқа да металлдардың силикаттары мен ферриттері аздап кездеседі. Мырыштың ферриті күкіртт қышқылының араласқан ерітіндісінде ерімейді десе де болады. Оның ерітіндіге өту деңгейі 4%-дан аспайды:

ZnO•Fe2O3 + 4H2SO4 = ZnSO4 + Fe2(SO4)3 + 4H2O

Мырыш силикаттары суда жақсы ериді, алайда ерітіндіге өткенен кейін олар кремний қышқылын яғни коллоидтық қосылысты түзеді, бұл өз кезегінде сілтісіздендіруден кейінгі пульпаның қоюлануын және сүзбеленуін баяудатады:

ZnO•SiO2 +H2SO4 = ZnSO4 + H2SiO3

Ұнтақтың құрамында мырышпен қоса темірдің, мыстың, кадмийдің, қорғасынның, күмістің, алтынның, никельдің, кобальттың, марганецтың, барийдің, кальцийдің, алюминийдің және тағы басқа металлдардың қосылыстары бар.

Кадмий физикалық және химиялық қасиеттері бойынша мырыштың қасиеттерімен ұқсас келеді, оның оксиді де мырыштың оксиді сияқты күкіртті қышқыл ерітінділерінде жақсы ериді. Ұнатқтан еріндіге кадмийдің 80-90%-на дейінгі мөлшері өтеді.

Темір ұнтақтың құрамында көбінесе мырыш және мыс ферриті күйінде кездеседі, сонымен қатар ұнтақ құрамында аз мөлшерде темір Fe2O3 және Fe3O4 оксидтері және оданда сирек FeO күйінде орын алады. Темірдің оскидтері күкірт қышқылының әлсіз ерітінділерінде ериді:

FeO + H2SO4 = FeSO4 + H2O

Fe2O3 + 3H2SO4 = Fe2(SO4)3 + 3H2O

Жалпы ерітіндіге ұнтақ құрамындағы темірдің 3-4% өтеді, соның нәтижесінде темірдің ерітіндідегі концентрациясы 1-2г/л болады, бұл жайт ерітіндінің мышьяктан, сурьмадан, геманийден және тағы басқа қоспалардан гидролиздік тазалануы кезінде жағымды әсерін тигізеді.

Мыс болса ұнтақ құрамынды оксидтер, ферриттер және силикаттар күйінде кездеседі. Күкірт қышықылында ең жақсы еритіні CuO оксиді болып табылды:

CuO + H2SO4 = CuSO4 + H2O

Мыстың ферриттері де мырыш ферриттері секілді күкірт қышқылының әлсіз ерітіндісінде нашар ериді. Ұнтақтың сілтісізденуі кезінде ерітіндіге ұнтақ құрамындағы мыстың 50%-ы өтеді, ал қалғаны кекте қалады.

Сурьманың және мышьяктың тотыққан қосылыстары ұнтақты сілтісіздендіру кезінде ерітіндіге сульфат түрінде өтеді:

As2O3 + 3H2SO4 = As2(SO4)3 + 3H2O

Sb2O3 + 3H2SO4 =Sb2(SO4)3 + 3H2O

Ұнтақ құрамындағы никель, кобальт және марганец ерітіндіде сульфат түзе отырып ериді.

Қорғасын болса күкірт қышқылымен сілтісіздендіру кезінде ауыр еритін сульфат күйінде толықтай дерлік кекке өтеді(ерітінді құрамында оның қатынасы небары 1-3мг/л концентрациясында болады):

PbO + H2SO4 = PbSO4 + H2O

Күміс ұнтақ құрамында сульфид немесе сульфат түрінде орын алады. Күміс сульфаты ерітіндіде ериді, алайда нәтижесінде ерітінді құрамында күміс хлориді күйіндегі хлор иондарымен ерітінді түбіне тұнады. Күмістің сульфиді болса күкірт қышқылында ерімейді және және толығымен кекте қалады. Алтын толығымен қатты қалдықта қалады.

Кальцийдің және барийдің оксидтері күкірт қышқылды ерітіндіде ауыр еритін сульфат түзеді.

Қорғасын, кальций және барий күкірт қышқылының бір бөлігін ауыр еритін сульфаттарға байланыстырады, бұл жайт концентраттарды алдын ала күйдірген кезде ұнтақты құрамындағы күкіртті сульфаттың қышқыл бойынша тепе-теңдігін сақтауды талап етеді. Хлордың, фтордың, натрийдің, магнийдің қосылыстары күкірт қышқылында жеңіл ериді де, айналымды ерітіндіге жиналады. Талий, галий, индий және германий сияқты бытыраңқы элементтердің бір бөлігі ерітіндіге өтеді.

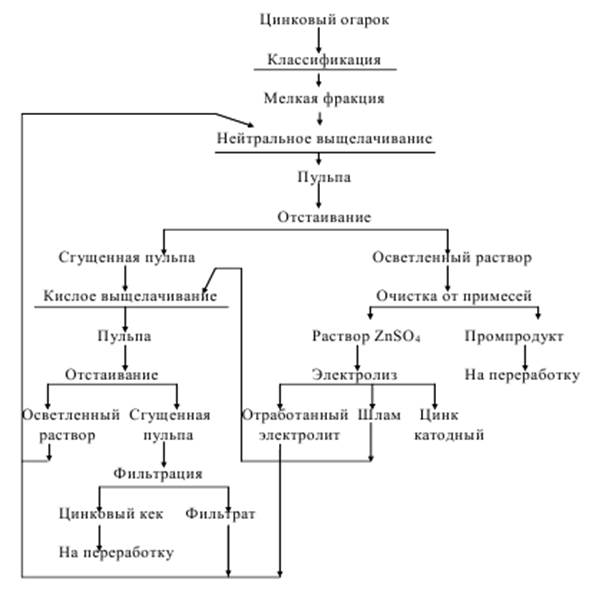

Төменде ұнтақ бөлшектерінің күкірт қышқышқылында еру сұлбасы көрсетілген.

Сурет1.4. ұнтақ бөлшектерінің күкірт қышқышқылында еру сұлбасы

1.5 Мырыш ұтағын сілтісіздендіру процессінің құрал-жабдықтары

Мырыштық ұнтақты сілтісіздендіру процессін жүзеге асыру үшін және ерітіндіні қоспалардан тазарту үшін стандартты гидрометаллургиялық құрал-жабдықтарды қолданады: агитаторлар, кеспектер, пульпаны бөлу үшін қоюлатқыштар және түрлі құрылымды сүзбелер.

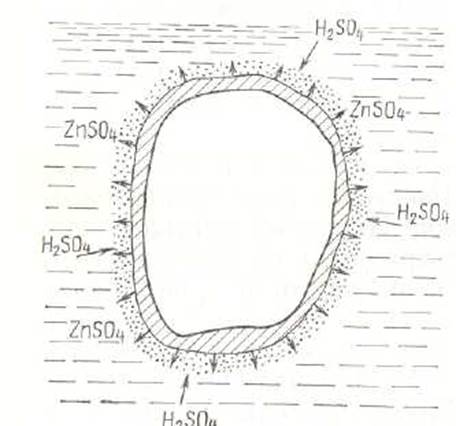

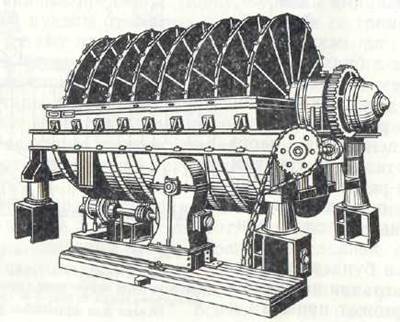

Сілтісіздендірудің үздіксіз әдісі үшін әдетте пневматикалық араластырғышы бар агитаторды қолданады. Пачук – түбі конус тәріздес келген цилиндрлік кеспек, ол ағаштан, таттанбайтын болаттан немесе темір бетоннан жасалады, ішінен қорғасын жапырақпен жалатылады. Кеспектің биіктігі 6-10м, оның диаметрі 3-4м, кеспектің жұмыстық көлемі – 40-100м3. Кеспектің түбі ондағы айналатын пульпаның тұнбаға түсуін жою үшін конус тәріздес орындалады.

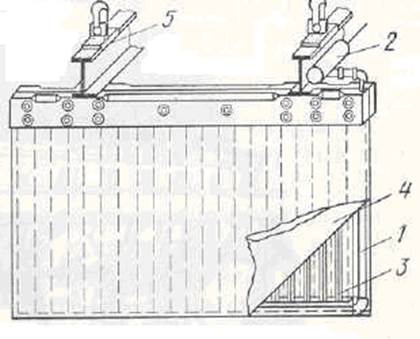

Сурет. Пачуктың сұлбасы: 1 – темір бетоннан жасалған корпус; 2 – механикалық және физкалық әсерлерден қорғайтын арнайы қаптама(футеровка); 3 – енгізу науасы; 4 – қақпақ; 5 – шығару науасы; 6 – ирек түтік; 7 – аэролифт; 8 – трұба ұстағыштар; 9 – түтік жабатын қақпақша; 10 – кеспекті босату келте құбыры.

Кеспектің ортасында вертикаль орналасқан аэролифт тұрбасы орнатылады, оның бойымен төмен қарай қысылған ауа беріледі(0,2-0,25МПа). Берілген ауа пульпамен араласып пульпа мен ауа көпіршіктерінің жеңіл ерітіндісін түзеді, мұндағы ауа көпіршігі мен пульпа төменнен әлдеқайда уаырырақ пульпамен ығыстырылып, пульпаның беткейіне қарай шыға бастайды. Аэролифттің сыртқы жағынан ауамен қанықпаған ауырырақ пульпа төменге қарай түседі және қайта аэролифтке беріледі.

Мұның нәтижесінде пульпаның интенсивті араласу циркуляциясы жүзеге асырылады, ол сілтісіздендірудің негізгі процесстерінің жүрісіне үлкен көмегін тигізеді: гидролиздің бос циклында және осы кезде пайда болатын қышықылды босатуда; қышқыл циклда ұнтақ құрамында орын алатын тотыққан мырыш қосылыстарының және басқа металлдардың қосылыстарының еруіне және темірдің және басқа да тотығу керек қосылыстардың тотығуына;

Сілтісіздендірудің керекті ұзақтығын қамтымасыз ету үшін бірнеше тізбектей қосылған пачуктарды орналастырады. Бастапқы пульпаны басты пачукке береді, ал соңғы пачуктен пульпаны қоюландырғышқа жібереді.

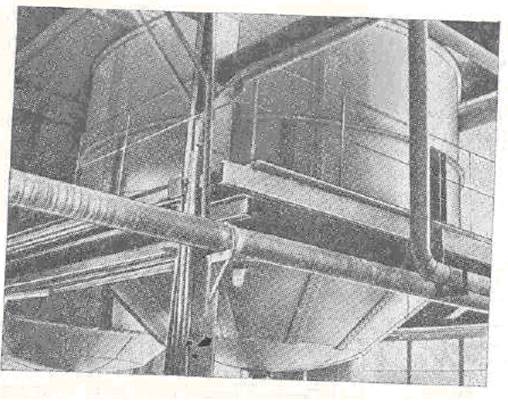

Сурет. Кеспектің сыртқы келбеті

Ұнтақты сілтісіздендірудің периодты әдісін қолданған кезде және ерітіндіні цементация әдісімен тазарту кезінде процессті механикалық араластырығышы бар агитаторларда жүргізеді. Агитатор мен араластырғыш түбі конус тәріздес келетін цилиндрлік корпус пен араластырғыш құрылғыдан тұрады. Корпустың ішкі бетін қорғасынмен жалатылады немесе қышқылға тұрақты қышқылға тұрақты цементтен жасалған кірпіштен жасалады. Қабат аралығын рубероидтен немесе полиизобутиленнен жасайды. Механикалық агитатордың көлемі 150м3-ке дейін жетеді.

Араластыру құрылғысы пропеллерлік араластырғыштан тұрады, ол диффузордан және қышқылға төзімді болаттан жасалады. Диффузордың қолданылуы қуатты араластыруды қамтымасыз етеді. Диффузор ішінде пульпа жоғарыдан төмен қарай қозғалады, ал оның сыртында төменнен жоғары қарай қоғалады да, терезешелер арқылы диффузорға құйылады. Пульпаның агрессивті әсерінен қорғану үшін диффузор мен пропеллерлі араластырғышты қышқылға төзімді резинамен қаптайды.

Кейде агитаторларды қышқылға төзімді болаттан жасалған ирек түтіктермен жабдықтайды. Олардың бойымен сілтісіздендіру кезінде пульпаны қыздыру мақсатында пар беріледі.

Күйдірілген мырыш концентратын сілтісіздендіруі кезінде және ерітіндіні қоспалардан тазарту нәтижесінде алынған пульпаны сұйық және қатты фаза бөледі. Бөлу процессін жүзеге асыру үшін тұндыруды және сүзбелеуді қолданады.

Сурет1.5. Кеспектермен жұмыс аумағы

Суретте көрсетілген қоюландырғыш диаметрі 10-18м және биіктігі 4-5м болатын күрегіш құрылғы көмегімен фермаға ілінген кеспектен тұрады. Кеспекті ағаштан, темір бетоннан немесе болаттан жасайды және қышқылға төзімді кірпішпен қаптайды. Қоюландырғыштың түбін 8-15о бұрышпен қиғаштап орналастырады, бұл әрекет тұнатын қатты материалдың орталық шығару тесігіне қарай қозғалысын қамтымасыз етеді. Сондай-ақ күрегіш механизм де сол мақсатта қолданылады. Күрегіш механизм қышқылға төзімді болаттан орындалады немесе болатпен қапталады.

Құрамындағы қатты материал қатынасы 50-100г/л болатын пульпаны оның құрамындағы кездейсоқ материалдан тазарту мақсатында торлы қабылдағыштан өткізеді.

Қоюландырғышта пульпаның қатты бөлшектері оның түбіне қарай тұнады, содан күрегіш механизм көмегімен аппараттың ортасына қарай жиналады және шығарылады, ал пульпаның сұйық фазасы аппаратқа қайта түсетін ауырырақ пульпамен жоғары қарай ығыстырылады және сақиналы науға қарай тасып төгіледі. Тұну процессін қуаттандыру мақсатында пульпаға полиакриламид немесе басқа да флокулянттарды қосады, бұлар пульпадағы ұсақ бөлшектердің ірірек бөлшекке айналуына ықпалын тигізеді. Қоюландырғыштың төгу тесігі құрамында қатты бөлшек жок сұйықтықты тазартуға жібереді, ал қоюланған пульпаны филтрация процессіне жібереді.

Сурет 1.5. Қоюландырғыштың сұлбасы: 1 – қоюландырғыштың жабыны; 2 – темір бетонды кеспек; 3 – күрегіш механизм; 4 – төменгі төгудің шығысының түйіні; 5 – құю науасы; 6 – бастапқы пульпаны қабылдағыш; 7 – қозғалтқыш.

1.6 Пульпаның тұнуы мен қоюлануы

Пульпаның қоюлануы мен тұну процессі ретінде құрамында 50 % сұйық фазасы бар бастапқы пульпамен салыстырғанда құрамында қатты фазаның азырақ мөлшерін алуды қарастырады. Тұндыру процессі - ағарған ерітінді күйінде құрамында қатты заттың концентрациясы 1-2г/л болатын пульпадан сұйық фазаны бөлу процессі. Айтылып отырған екі процесстің екеуі де физикалық тұрғыдан бірі бірінен қатты ерекшеленбейді және қатты бөлшектердің сұйық фазада тұну процессі ретінде қарастырылады. Тұну және қоюлану процесстері кезінде пульпаның неқұрылым қатаңырақ бөлшектері қоюландырғыштың түбіне әлдеқайда тезірек түседі, ал ең ұсақ бөлшектер төменге баяуырақ жылдамдықпен түседі де, жоғарғы аумақта ұзағырақ уақытқа қалады. Пульпаны ағарту немесе тұну процессі қоюлану процессіне қарағанда баяйуырақ жүреді.

Пульпаны ағарту процессінің жылдамдығының өсуіне және ағарған аумақтың биіктігіне келесі негізгі факторлар әсер етеді: ұнтақтың заттық құрамы және физикалық күйі, сілтісіздендіру режимі, ерітіндінің тығыздығы, пульпаның температурасы, қоюланған зонаның биіктігі.

Күйдірілген өнімдегі еритін силикаттар мен темір тотығының жоғары құрамы тұну немесе ағару процессіне кері әсерін тигізеді, себебі бұлар ерітіндіге кремний оксиді мен темірдің өтуін жоғарлатады. Сонымен қатар сілтісіздендіру процессінде бұл қоспаларды ерітіндіден жою мақсатында операцияның ұзақтығын ұлғайиуға тура келеді, нәтижесінде ірі колоидты бөлшектер бірі біріне жиналып, пульпаның тұну процессін баяулатады. Ұнтақты сілтісіздендіру процессінен қалған ірі қалдықтары жақсы тұнады, алайда олар қоюландырғыштың төменгі бөлігін тығыз массамен бітеп күреуші механизмнің кенет сынуына немесе жұмысының тоқтауына әкелуі мүмкін. Сондықтан ұнтақтың ірі бөлшектерінің классификация кезеңі кезінде бөлінуі қоюландырғыштың істен шықпай жұмыс істеуі үшін қажет.

Кенді байыту фабрикаларындағы кеннің байытылуы кезінде оның бір бөлігі қайта ұсақталады да, концентраттарды ұсақталған материалдармен (құрамында әдетте кремнеземнің үлкен құрамы бар шламмен) ластайды. Концентратты күйдіру кезінде және оның одан арғы күкірт қышқылымен ерітілуі кезінде көлемі небары бірнеше микрометрге жетер-жетпес бөлшектер пайда болады. Бұл бөлшектер пульпаның тұну процессін қатты баяулатады, осыдан тұну ауданын үлкейту және ерітіндіні ағарту тұрғысынан арнайы іс-шараларды қабылдау қажеттілігі туады.

Пульпаның тұну процессіне айтарлықтай әсерін сілтісіздендірудің режимі және бірінші орында ерітіндінің бастапқы және соңғы қышқылдығы тигізеді, сонымен қатар бұр процесс пульпаның температурасына және опреацияның ұзақтылығына байланысты. Ерітіндінің бастапқы қышқылдығының жоғарылығы, әсіресе қышқылдық кезеңде, тұнған кремний қышқылы мен металлдардың сутектотығының ерітіндіге күшейтіліп қайта өтуіне әкеледі. Сонымен қатар жоғары қышқылдылыққа құрамында кремний оксидінің үлкен мөлшері бар, күйдірілген концентраттардың күкірт қышқылында ерітілуі кезінде жол берілмеуі тиіс.

Сонымен қатар пульпаның қоюлану және тұну процессіне бос циклда да, қышқылдық циклда да пульпаның соңғы қышқылдығы маңызды әсерін тигізеді. Қышқылдығы рН<1-2(0,5-5г/л) юолатын пульпалар салыстырмалы жеңілірек қоюланады, алайда ерітндінің ағаруы өте баяу жүреді, бұл айтылған рН мәндерде коагуляция процесстерінің жоқтығымен түсіндіріледі.

Ал егер ерітіндіде колоидты бөлшектер болса, пульпаның қоюлануы мен тұнуы шұғыл төмендейді. Ал мұндай үрдіс екі кезеңді сұлба кезінде байқалады, сондықтан айтылған сұлбамен жұмыс істейтін өндіріс орындарында қышқыл пульпаның тұну процессі ерекше баяу жүреді, себебі мұнда қоллоидтардың ұсақ бөлшектері айналмалы ерітінділер құрамында жиналады.

Пульпаның тұнуына әсерін тигізетін факторлар ішіне ерітіндінің тығыздығын да жатқызуға да болады. Құрамында қонцентрациясы 150г/л – дан көп мырышы бар және балластты қоспалармен яғни магний, калий, натрий, марганец тұздарымен ластанған ерітінділер үлкен тығыздыққа және тиісінше жоғары тұтқырлыққа ие. Мұндай ерітінділер нашар тұнады және жарамды тұнба алу үшін жоғарырақ температураны талап етеді. Сұйық фаза мен қатты фазаның қатынасы да қоюлану және тұну процесстеріне белгілі мөлшерде әсер етеді. Бұл қатынастың ұлғаюы кезінде тұну процессі жоғарлайды, ал азайған кезде төмендейді.

Сурет 1.6. Қоюландырғыштың сыртқы келбеті

Пульпаның температурасы тұну процессіне жағымды әсерін тигізеді. Сондай-ақ тұнуға ыстық ұнтақ пен ерітіндінің байланысы көмектеседі. Пульпаның температурасы 70ОС – қа жеткенде және асқанда ерітіндінің тұтқырлығы төмендейді және тиісінше тұну жылдамдайды. Ерітіндіні жылыту әсіресе оның үлкен тығыздығы кезінде және оның құрамында темірдің сутектотығы мен кремний қышқылының көп болуы кезінде қажет.

Соңғы жылдары барлық гидрометаллургиялық мырыш шығары кен орындарында пульпаның тұнуын жақсарту мақсатында полиакриламид флокулянтын қолданады. Полиакриломидты біздің мемлекетте 8 пайыздық тұтқыр ерітінді күйінде шығарады. Оның шығыны пульпаның физикалық күйіне байлагысты 0,1-0,3л/м3 аралығында тербеледі.

Жоғарыда пульпаның тұну процессіне әсер ететін негізгі факторлар қаратырылды. Алайда тәжірибеде тұну жылдамдығының төмендеуіне әкелетін басөа да себептер бар. Олар толығымен қызмет персоналының жұмыс сапасына және қоюлатқыштың жұмыс ремимінің сақталуына тәуелді. Осындай себептердің бірі қоюланған өнімнің қоюландырғыштан шығарылуының уақытында жүзеге аспауы және қоюланған аумақтың, жоғарғы тұнбалық аумақтағы пульпаның тұнуына кедергі жасайтын, биіктігінің жоғарлауы болып табылады. Тұну процессінің бұзылуы кезінде бірінші орында осы себепті жою қажет, яғни қоюландырғыштан қоюланған өнімді шығаруды тездету қажет.

Сонымен қатар пульпаның тұнуының көрсеткіші ретінде тұну жылдамдығын да қарастыруға болады. Оның жылдамдығы ағартылған пульпаныңшыны цилиндрдегі көтерілуімен сантиметрмен есептеледі.

1.7 Ерітінділер мен пульпалардың сүзбеленуі

Ерітінді мен қатты қалдықтың толық әрі соңғы бөлінуі сүзбелену нәтижесінде жүзеге асады. Сүзбелену арнайы, сұйықтықты өткізетін және қатты бөлшектерді өткізбейтін, бөлгіш көмегімен орындалады. Ондай бөлгіш құралдың материалы ретінде негізінен синтетикалық сүзгіш ұлпаларды қолданады. Сүзбелену процессін фильтр деп аталатын арнайы аппараттарда жүзеге асырды. Оның екі жағында қысым айырмашылығы туындайды.

Күйдірілген өнімнің сілтісіздендіруден қалған қатты қалдығын(мырыштық кек) қоюландырғыштан қоюланған пульпа күйінде шығарады. Мұндай ылғал материалдыі одан әрі өңделуі ерітіндінің үлкен шығынымен және мырыштың тікелей алынуының төмендеуімен байланысты. Сондықтан қоюланған пульпаны алдын ала вакуум-фильтрде сүзбелеуге ұшыратады.

Басқа мемлекеттердегі кен орындарында қоюланған пульпаны барабанды вакуум-фильтрмен сузбелейді. Кеңес одағының мемелекттерінде бұл фильтрдің мұның өнімділігінің төмендігі салдарынан қолданбайды. Мемлектіміздегі кен орындарда рамалы және табақшалы вакуум-фильтрлерді қолданады, бұлар үлкен өніміділкпен ерекшеленеді. Фильтрлардың жұмысына қажет қысым айырмашылығы вакуум сорғыштармен жасалады. Басында фильтрлік материал кек қабатымен қапталмай тұрған кезінде пульпаның сүзюеленуі үлкен жылдамдықпен жүреді. Содан кек қабатының ұлғаюымен және оның торларының ұсақ бөлшектермен бітелуінен сүзбелену жылдамдығы төмендеп, тіпті иүлдем тоқтап қалуы да мүмкін.

Сурет 1.7. Рамалық вакуум-фильтр

1 – мыс трұба; 2 – вакуум сорғыш тұрбасы; 3 – ағаш бөгегіштер; 4 – сүзбелік материал; 5 – рамаларды ұстағыштар

Сурет 1.7. Табақшалық вакуум-фильтр

Бұл, сүзбелену жылдамдығының уақыт өте келе тежелу құбылысы, фильтр бетінен кектің периодты алынып отыру және, оның сүзбелеу қабілеттілігін қайтару мақсатында, сүзбе материалын регенерациялау қажеттілігін тудырады. Кекті сүзбелік материалдың арғы бетінен келетін сығылған ауа көмегімен жояды. Қоюланған пульпаны вакуум-фильтрлерде сүзбелеу процессі айналымды жүзеге асады: бірінші кек жиналады, сосын оны ауамен үру арқылы кептіреді, содан сүзбелеу материалынан кекті жою. Кек қабатының жойылуынан осң барлық операциялар қайталанады.

Дата добавления: 2015-08-20; просмотров: 1813 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| методы измеренияя микро, прямые, косвенные (тетрадь) | | | ВВЕДЕНИЕ |