|

Читайте также: |

3.1 Вал редуктора испытывает совместное действие изгиба и кручения, причём характер изменения напряжений – повторно-переменный, поэтому основным расчётом валов является расчёт на выносливость, но в начале расчёта известны только крутящий момент Т, который численно равен передаваемому вращающему моменту Те. Изгибающие моменты Ми оказывается возможным определить лишь после разработки конструкций вала, когда, согласно чертежу, выявляется его длина. Кроме того, только после разработки конструкции определяются места концентрации напряжений: галтели, шпоночные канавки и т.д.

Поэтому, прежде надо сделать предварительный расчёт валов, цель которого – определить диаметры выходных концов валов.

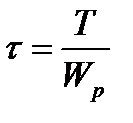

Расчёт проводим условно только на кручение, исходя из условия прочности при кручении

τ ≤ τadm, (3.1)

где τ – касательное напряжение, возникающее в расчётном сечении вала, МПа;

, (3.2)

, (3.2)

где Т – крутящий момент, Н·м;

Ведущий вал: Т1 = Тe1 = 26.71 Н·м; ведомый вал: Т2 = Те2 = 76.13 Н·м.

Wр – полярный момент сопротивления сечения при кручении, мм3;

Wр = 0,2 · dв³ (3.3)

τadm – допускаемое напряжение на кручение, МПа.

Поскольку мы заведомо пренебрегаем влиянием изгиба и концентрацией напряжений, то эту ошибку компенсируем понижением допускаемых напряжений.

Выбираем материал для валов: ведущий вал – сталь 40Х; ведомый вал –

сталь 45, для которых τadm = 25…35 МПа [7, с.294].

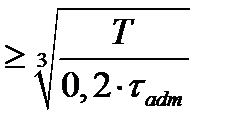

Подставляя значения в условие прочности, получим формулу для расчёта диаметров выходных концов ведущего и ведомого валов

dв  (3.4)

(3.4)

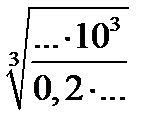

Ведущий вал:

dв1 ≥  = 61.77 мм

= 61.77 мм

Ведущий вал редуктора соединяем с валом двигателя. Чтобы осуществить соединение валов стандартной муфтой, необходимо уравнять диаметр ведущего вала с валом двигателя из соотношения

dв1 = 0,75 · dдв (3.5)

dв1 = 0,75 · 28 = 21 мм

Окончательно принимаем dв1 = 21 мм, согласую с ГОСТ 6636–69 [2, с.161, 162].

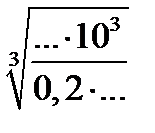

Ведомый вал:

dв2 ≥  = 22.155 мм

= 22.155 мм

Окончательно принимаем dв2 = 22 мм, согласую с ГОСТ 6636–69 [2, с.161, 162].

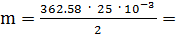

3.2 Основные нагрузки, действующие на валы, возникают в зубчатом зацеплении: Fa = 1047.45 H, Fr = 362.58 H, Ft = 117.81 H.

Собственный вес вала и насаженных на нем деталей не учитываем, поскольку они играют роль лишь в весьма мощных передачах, где сила тяжести деталей выражаются величиной того же порядка, что и силы в зацеплении.

Силы трения в опорах не учитываются. Большинство муфт, вследствие неизбежной несносности соединяемых валов, нагружают вал дополнительной силой Fм.

При расчёте валов можно приблизительно считать

Fм = 130 √Те2 (3.6)

Fм = 130 √ 76.13 =1134.28 Н

На тихоходном валу редуктора, где вращающий момент значителен, должна быть предусмотрена расчетная консольная нагрузка Fм, приложенная к середине выступающего конца вала.

Направление силы Fм в отношении окружной силы Ft может быть любым, так как это зависит от случайных неточностей монтажа.

Поэтому в расчётных схемах силу Fм направляем так, чтобы она увеличивала напряжение от окружной силы Ft (худший случай).

На расчётных схемах все силы, действующие на вал, а так же вращающие моменты как сосредоточенные, приложенные к середине ступиц, хотя в действительности они распределены по длине ступицы.

3.3 Диаметры под подшипники и колесо

3.3.1 Ведущий вал

Диаметр под подшипники

dn = dв + 2 · t, (3.7)

где t – высота буртика, t = 21 мм [4, с.37].

= 21 + 2 · 2 = 25 мм

= 21 + 2 · 2 = 25 мм

Принимаем по ГОСТ 8338-75 dn1 = 25 мм [2, с.392-394].

3.3.2 Ведомый вал

Диаметр под подшипники определяем по формуле

t = 2 мм [4, с.37].

dn2 = 22 + 2 · 2= 26 мм

Принимаем по ГОСТ 8338-75 dn2 = 25 мм [2, с.392-394].

Посадочный диаметр под колесо

dk2 = dn2 + 3,2 · r,

где r – радиус галтели, r = 2.2 мм [4, с.37].

dk2 = 35 + 3,2 · 2ю2 = 32,04мм

Принимаем по ГОСТ 6636–69 dк2 = 32 мм [2, с.161, 162].

4 Конструктивные размеры зубчатой пары

Расчет конструктивных размеров зубчатой пары производится по [2, с.233].

4.1 Шестерню выполняем за одно целое с валом: d1 = 60 мм; da1 = 55.36 мм; df1 = 57 мм; b1 = 28 мм.

4.2 Колесо кованое: d2 = 180 мм; da2 = 183.17 мм; df2 = 176.2 мм;

4.2.1 Диаметр ступицы

dст = 1,6 · dk2 (4.1)

dст = 1,6 · 32 = 51.2 мм

Принимаем dст = 60 мм.

4.2.2 Длина ступицы

Lст = (1,2 ÷ 1,5) · dk2 (4.2)

Lст = (1,2 ÷ 1,5) · 32 = 38.4 48 мм

Принимаем Lст = 48 мм.

4.2.3 Толщина обода

δo = (3 ÷ 4) · mn, (4.3)

δo = (3 ÷ 4) · 2.058 = 6.17 ÷ 8.23 мм

Принимаем δo = 8 мм.

4.2.4 Толщина диска

C = (3 ÷ 4) · Re (4.4)

C = (3 ÷ 4) · 94.86 = 9.486 ÷ 16.1262 мм

Принимаем C = 16 мм.

4.2.5 Фаска

h = 0,5 · mn (4.5)

h = 0,5 ·2,058 =1,029 мм

Принимаем h = 1 мм.

5 Размеры элементов корпуса и крышки редуктора

Расчет конструкций корпусных деталей производится по методике изложенной в пособии «Курсовое проектирование деталей машин»[2, с.241].

5.1 Толщина стенок корпуса и крышки

δ = 0,025 · Re + 1 (5.1)

δ1 = 0,02 · Re + 1 (5.2)

δ = 0,025 ·94.86 + 1= 5/743 мм

δ1 = 0,02 ·94.86 + 1= 4.7944 мм

Принимаем δ = 8 мм, δ1 = 8 мм.

5.2 Толщина фланцев поясов корпуса и крышки

5.2.1 Верхнего пояса корпуса и пояса крышки

b = 1,5 · δ (5.3)

b1 = 1,5 · δ1 (5.4)

b = 1,5 · 8 = 12 мм

b1 = 1,5 ·8 = 12 мм

Принимаем b = 12 мм, b1 =12 мм.

5.2.2 Нижнего пояса корпуса (без бобышек)

p = 2,35 · δ (5.5)

p = 2,35·8 = 18,8 мм

Принимаем p = 19 мм.

5.3 Толщина рёбер основания корпуса и крышки

m = (0,85 ÷ 1) · δ (5.6)

m1 = (0,85 ÷ 1) · δ1 (5.7)

m = (0,85 ÷ 1) · 8 = 6,8 ÷ 8 мм

m1= (0,85 ÷ 1) · 8 = 6,8 ÷ 8 мм

Принимаем m = 8 мм, m1 = 8 мм

5.4 Диаметр фундаментных болтов

d1 = 0/72 · Re + 12

(5.8)

d2 = 0,72 ·94.86 +12 = 18.83 мм

Принимаем болты с резьбой М 20.

5.5 Диаметр болтов у подшипников

d2 = (0,7 ÷ 0,75) · d1 (5.9)

d2 = (0,7 ÷ 0,75) · 20 = 14 ÷ 15 мм

Принимаем болты с резьбой М 16.

5.6 Диаметр болтов, соединяющих крышку с основанием корпуса

d3 = (0,5 ÷ 0,6) · d1 (5.10)

d3 = (0,5 ÷ 0,6) · 20 = 10 ÷ 12мм

Принимаем болты с резьбой М 12.

6 Подбор подшипников

6.1 Ведущий вал

Подбираем подшипники по диаметру цапфы вала dп1 = 35 мм.

Намечаем шариковые радиальные однорядные подшипники …………….. серии №307 по ГОСТ 8338-75 [2, с.392-394], [5, с.432-433], для которых: d =35мм; D =80мм; B =2,1мм.

Практика показывает, что номинальная долговечность подшипников ведущего вала значительно превышает требуемую (10000 часов), так как диаметр выходного конца ведущего вала, а, соответственно, и диаметр вала под подшипниками, был преднамеренно увеличен. Это обеспечивает работоспособность подшипников ведущего вала с запасом долговечности, поэтому их расчёт не производим.

6.2 Ведомый вал

Ft = 1047.45 H, Fr2 = 117/8 H, Fa2 = 362.58 H, d2 =25 мм;

Нагрузка на вал от муфты Fм =1134.28 Н;

Из первого этапа компоновки:

L = 58 м; c1= 45 м f1= 90 м

6.2.1 Составляем расчётную схему вала

| Горизонтальная плоскость |

| Вертикальная плоскость |

| Ry3 |

| Ry3 |

| Rx3 |

| Rx4 |

| Ry4 |

| Rx4 |

| Ry4 |

| Ft |

| Fr |

| Fa |

| FM |

| Ft |

| Fr |

| FM |

| m |

| Rx3 |

| c2 |

| f2 |

| L |

Рисунок 2 – Расчётная схема вала

6.2.2 Определяем реакции опор

Горизонтальная плоскость

ΣМ3 =0;

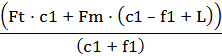

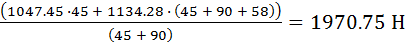

Ft · c1 – Rx2 · (c1 + f1) + Fm · (c1 – f1 + L) = 0;

Rx2 =

Rx4 =

ΣМ4=0;

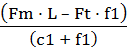

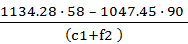

Fm · L – Ft · f1 – Rx1 · (c1 + f) = 0;

Rx1 =

Rx1 =  = -210/98 H.

= -210/98 H.

Проверка:

ΣFix= 0; –Rx1 – Fm + Rx2 – Ft = 0;

–(–210.98) – 1047.45 + 1970.75 – 1134.28 = 0.

Вертикальная плоскость

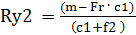

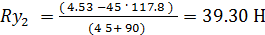

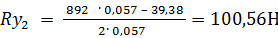

(6.1)

(6.1)

4.53 Н·м

4.53 Н·м

ΣМ1 = 0; m + Fr · L1 – Ry2 · 2L1 = 0

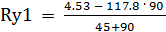

ΣМ2 = 0; Ry1 · (c1+f1) + Fr · f1 – m = 0

=-78.5

=-78.5

Проверка:

ΣFiу = 0; Ry1 – Fr + Ry2 = 0

100,56 – 892 + 791,44 = 0

0 = 0

Суммарные реакции:

R = √ Rх2 + Rу2 (6.2)

R1 = √ - 210.982 + 78.5 2 = 225.1 Н

R2 = √ 1970.752 + 39.28 2 = 4635,084 Н

6.2.3 Подбираем подшипники по диаметру цапфы вала dп2 =25 мм и рассчитываем по более нагруженной опоре 2.

Намечаем роликовые конические подшипники легкой серии № 7205 по ГОСТ 333-79 [2, с.392-394], [5, с.432-433], для которых: d = 25 мм; D = 52 мм; B=15мм T= 16.25 мм.

6.2.4 Осевые составляющие радиальных реакций конических подшипников определяем по формуле:

S = 0,83 · e · R

где е – параметр осевого нагружения е=0.36 [2, с.402], [5, с.436-437],

S = 0.83 · 0.36 · 225.1 = 67.26H

S4 = 0.83 · 0.36 · 1970.4 = 588.75H

При S4 › S3; Fa ‹ S4 › S3; осевые нагрузки подшипников определяются по формуле

Fa1 = S2 ─ Fa.

Fa2 = S2 = 588.75 Н

Fa3 = 588.75 – 362.58 = 226.17H

6.2.5 Определим отношении осевой нагрузки к радиальной правого подшипника

=

=  = 0.29 < е

= 0.29 < е

Следовательно, при расчете эквивалентной нагрузки на подшипник осевую нагрузку не учитываем.

6.2.6 Эквивалентная нагрузка

Fred = V · R · Kб · Kт, (6.3)

V – коэффициент вращения кольца, V = 1 при вращении внутреннего кольца подшипника [2, с.212];

Kб – коэффициент безопасности, Kб = 1[2, с.214];

Кт – температурный коэффициент, Kт = 1 при рабочей температуре подшипника менее 100º С [2, с.214].

Fred2 =1 · 1970.1 · 1.3 · 1 =2563.82 Н

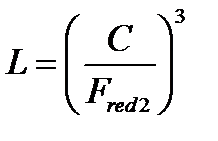

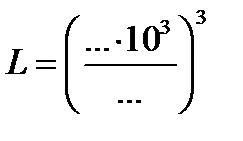

6.2.7 Расчётная долговечность в миллионах оборотов [2, с.211]

Где C – динамическая грузоподъёмность подшипника, C= 24 kH [2, с.402]

= 820.02 млн. об.

= 820.02 млн. об.

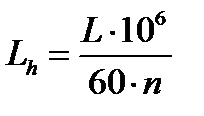

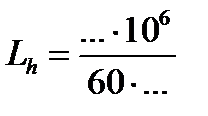

6.2.8 Расчётная долговечность в часах [2, с.211]

, (6.5)

, (6.5)

где n – частота вращения ведомого вала редуктора, n2 = 483 мин-1.

= 28296.06 часов

= 28296.06 часов

Номинальная долговечность подшипников легкой серии № 7205 превышает требуемую, что обеспечивает их работоспособность в течение требуемого срока службы.

Дата добавления: 2015-08-17; просмотров: 105 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Технология подготовки кольца торцового уплотнения к монтажу | | | Проверка прочности шпоночных соединений |