Читайте также:

|

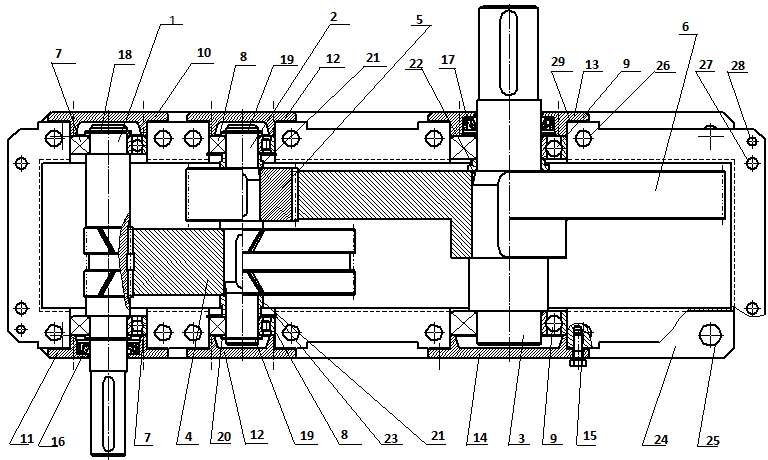

Конструкция редуктора представлена на рисунке 3.

Рисунок 3. - Конструкция редуктора.

Её составляют две зубчатые цилиндрические передачи: быстроходная косозубая и тихоходная прямозубая.

В качестве опор быстроходного (1), промежуточного (2) и тихоходного (3) валов используем однорядные радиальные шарикоподшипники (7),(8) и (9), так как они наиболее дешевые и распространенные на рынке.

Валы выполняем ступенчатыми, для удобства посадки на них деталей.

На промежуточном валу установлены косозубое колесо (4) и прямозубая шестерня (5). Для осевой фиксации колес, применяются распорные втулки (19). Подшипники (8) закрепляются в корпусе и крышками подшипниковых гнезд (12).

Наружные кольца подшипников быстроходного вала упираются в крышки подшипниковых гнезд быстроходного вала (10) и (11). В крышке (11) имеется отверстие для выхода хвостовика быстроходного вала и установлена резиновая армированная манжета (16), предотвращающая протекание масла через это отверстие.

На тихоходный вал устанавливается колесо (6). Для его осевой фиксации, предусмотрена распорная втулка (20). Подшипниковые гнезда тихоходного вала закрываются крышками (13) и (14). В крышке (13) имеется отверстие для выхода хвостовика тихоходного вала и установлена резиновая армированная манжета (17), предотвращающая протекание масла через это отверстие.

Все крышки подшипниковых гнезд затягиваются винтами (15). Между крышками и корпусом установлены прокладки (26), предотвращающие протекание масла.

Корпус редуктора выполняем разъемным, состоящим из крышки и основания. Изготавливаем корпус литьем из серого чугуна СЧ 15.

Для установки редуктора на фундаментной плите или раме в основании корпуса (21) имеется четыре отверстия (22) под фундаментные болты.

Для фиксации крышки и основания корпуса друг относительно друга, используется два конических штифта, устанавливаемых без зазора. На рисунке 3 показаны отверстия (25) под эти штифты.

Отверстия (23) и (24) предназначены для закрепления крышки и основания корпуса при помощи болтов.

Для смазки зубчатых передач и подшипников редуктора используем масло И-Г-А-68. Объем масла – 11,9 л.

Для заливки масла и осмотра редуктора, в крышке корпуса предусмотрено отверстие, закрываемое крышкой.

Для контроля уровня масла, основании корпуса установлен жезловый маслоуказатель.

Для удаления масла и промывки редуктора в нижней части корпуса сделано отверстие, закрываемое пробкой с цилиндрической резьбой.

5. Конструирование и проектный расчет валов

Для удобства монтажа деталей, располагаемых на валах, валы выполняют ступенчатыми.

Для снятия концентрации напряжений переходные участки вала между двумя ступенями разных диаметров выполняют галтелью. Для фиксации деталей на валах используем посадку с натягом. Поверхность вала под посадку с натягом шлифуем.

Для избежания проворота муфты или шестерни относительно вала принимаем совместно с посадкой с натягом шпоночное соединение.

5.1 Расчет быстроходного вала

5.1.1 Определяем значение диаметра хвостовика быстроходного вала.

Где  =15 н/мм2 допускаемое напряжение кручения

=15 н/мм2 допускаемое напряжение кручения

Согласовываем диаметры вала двигателя dдв=28мм и  (0,8…1,0)* dдв(0,8…1,0)28=22,4…28мм, принимаем

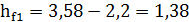

(0,8…1,0)* dдв(0,8…1,0)28=22,4…28мм, принимаем  =22мм, под подшипниками назначаем dп1=30мм,диаметр вала под манжетным уплотнением dм1=24мм.Шестерню выполняем заодно целое с валом.

=22мм, под подшипниками назначаем dп1=30мм,диаметр вала под манжетным уплотнением dм1=24мм.Шестерню выполняем заодно целое с валом.

6.1.2 Определение значения диаметра вала под подшипники.

Принимаем  =22мм, диаметр вала под манжетным уплотнением

=22мм, диаметр вала под манжетным уплотнением  =24мм. Шестерню выполняют за одно целое с валом.

=24мм. Шестерню выполняют за одно целое с валом.

5.2. Расчет промежуточного вала

5.2. Расчет промежуточного вала

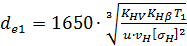

5.2.1 Определение диаметра под подшипники при  =20 Мпа

=20 Мпа

Принимаем  =30, диаметр вала под зубчатые кол.

=30, диаметр вала под зубчатые кол.  =34. Шестерню тихоходной ступени выполняют за одно целое с валом.

=34. Шестерню тихоходной ступени выполняют за одно целое с валом.

6.2.2 Определение размера колеса

dст =1,6dk2=1,6*34=55мм, принимаем dст=55мм

Длина ступицы колеса:

Lст=(0,8…1,5)  =(0,8…1,5)34=27,2…51мм

=(0,8…1,5)34=27,2…51мм

Принимаем Lст=36мм

Толщина обода:  0 =(3…4)m=(3…4)1,73=5,2…6,9мм

0 =(3…4)m=(3…4)1,73=5,2…6,9мм

Принимаем  0=6мм

0=6мм

Толщина диска С=(0,1…0,17)Re=(0,1…0,17)112,48=11,25…19,1

Принимаем С=14мм

Принимаем С=14мм

5.3 Тихоходный вал

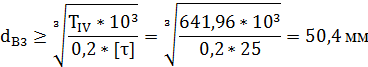

5.3.1 Определение диаметра хвоставика при  =25 Мпа

=25 Мпа

Принимаем  =50, под подшипниками намечаем

=50, под подшипниками намечаем  =55мм, диаметр вала под зубчатым колесом

=55мм, диаметр вала под зубчатым колесом  =60мм

=60мм

5.3.2 Определение размера колеса

dст =1,6dk2=1,6*60=96мм, принимаем dст=96мм

Длина ступицы колеса:

Lст=(0,8…1,5)  =(0,8…1,5)60=48…90мм

=(0,8…1,5)60=48…90мм

Принимаем Lст=63мм

Толщина обода:  0 =(2,5…4)m=(2,5…4)2=5…8мм

0 =(2,5…4)m=(2,5…4)2=5…8мм

Принимаем  0=8мм

0=8мм

Толщина диска С=0,3*В2 =0,3*63=18,9мм

Толщина диска С=0,3*В2 =0,3*63=18,9мм

Принимаем С=20мм

6. Расчет зубчатых передач

6.1. Расчёт цилиндрической прямозубой передачи тихоходной ступени.

6.1.1. Выбор материалов.

Для обеспечения равной долговечности шестерни и колеса по критерию износостойкости износ шестерни назначаем выше износостойкости колеса.

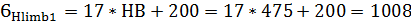

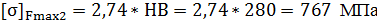

Принимаем для шестерни – сталь 40Х, термообработка – улучшение и поверхностная закалка;

НВср =456;

Для колеса – сталь 40ХН, термообработка – улучшение;

НВср =285.

Принятое т.о. позволяет производить чистовое нарезание зубьев с высокой точностью после ее выполнения.

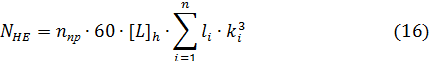

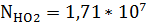

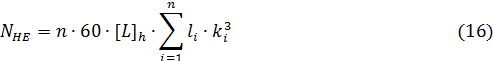

6.1.2. Определяем базовое число циклов перемены напряжений.

а) по контактным напряжениям:

NН0 = 30 · НВ2,4; (15)

для шестерни N01 =30*4562,4=7,22*107;

для колеса N02=30*2852,4=2,34*107.;

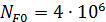

б) по напряжениям изгиба:

NF0 = 4 · 106 [2. Стр.45]

6.2.2 Фактическое число циклов перемены контактных напряжения:

NHE2=74,96*2,34*107**5000*(0,5*13*0,2*0,753+0,3*0,43)=1,36*107

(17)

(17)

6.2.3 Определим коэффициент долговечности по контакным напряжениям:

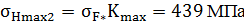

6.2.4 Предел выносливости при базовом цикле перемены напряжений для термообработки нормализация и улучшение[1, таб. 3.2]:

(19)

(19)

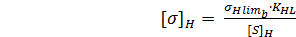

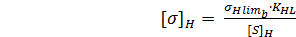

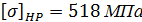

6.2.5 Допускаемые контактные напряжения:

(20)

(20)

где  - при т.о. улучшение [1,стр.33]

- при т.о. улучшение [1,стр.33]

Принимаем

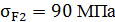

6.3 Расчет на изгибную прочность.

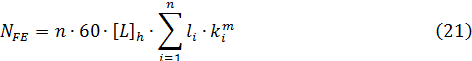

6.3.1 Фактическое число циклов:

где m – показатель степени кривой усталости. При HB<350: m=6.

NFE2=74,96*2,34*107**5000*(0,5*16*0,2*0,756+0,3*0,46)=1,21*107

(22)

(22)

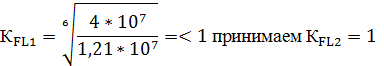

6.3.2 Коэффициент долговечности:

(23)

(23)

где  базовое число циклов [1, стр. 45]:

базовое число циклов [1, стр. 45]:

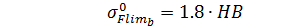

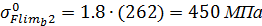

6.3.3 Предел выносливости при от нулевом цикле изгиба.

-для термообработки улучшение и нормализация[2, таб. 3.9]:

(24)

(24)

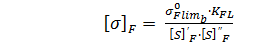

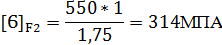

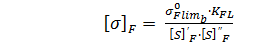

3.3.4 Вычислим допускаемые напряжения изгиба.

(25)

(25)

где  – коэффициент, зависящий от безотказной работы.

– коэффициент, зависящий от безотказной работы.

для улучшения:  [2, таб. 3.9]

[2, таб. 3.9]

– коэффициент, зависящий от способа получения заготовки.

– коэффициент, зависящий от способа получения заготовки.

для ковки и штамповки:  [2, стр. 44]

[2, стр. 44]

6.4 Проектный расчет цилиндрической прямозубой передачи.

Расчет ведем по методике книги [2].

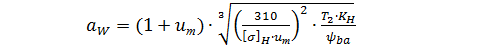

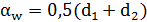

6.4.1 Определяем межосевое расстояние из условий контактной прочности.

(26)

(26)

где  - коэффициент ширины зубчатого венца.

- коэффициент ширины зубчатого венца.

Принимаем  [2, стр.33]

[2, стр.33]

– коэффициент нагрузки. Принимаем КН=1,15 [2, стр.32]

– коэффициент нагрузки. Принимаем КН=1,15 [2, стр.32]

Примем наиболее близкое стандартное значение.

мм [2, стр.36]

мм [2, стр.36]

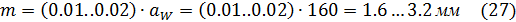

6.4.2 Определяем значение модуля зацепления.

Возьмем значение из ряда. m=2мм [2, стр. 36].

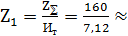

6.4.3 Определяем количество зубьев на шестерне и колесе.

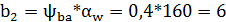

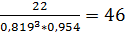

- суммарное число зубьев:  (28)

(28)

- число зубьев шестерни:  20 (29)

20 (29)

- число зубьев колеса:  140 (30)

140 (30)

6.4.4 Вычисляем геометрические параметры зубчатых колёс.

а) диаметры делительных окружностей:

б) диаметры окружностей вершин:

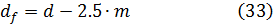

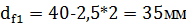

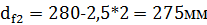

в) диаметр окружностей впадин:

г) ширина зубчатого венца:

- колеса:  3мм (34)

3мм (34)

- шестерни:  67мм (35)

67мм (35)

Примем  =67.

=67.

Проверка межосевого расстояния:

=320 (36)

=320 (36)

Проверка сходится.

6.5 Проверочный расчет на контактную прочность.

6.5.1 Определяем окружную скорость в зацеплении.

Назначаем 9 степень точности изготовления зубчатых колёс [1, табл. 2.5].

6.5.2 Уточним коэффициент динамической нагрузки  .

.

Назначим КHV =1,05[2, таб. 3.6]

6.5.3 Определим коэффициент неравномерности нагрузки

по длине зуба  .

.

Коэффициент ширины зубчатого венца:

Принимаем  =1,12 [2, таб. 3.5]

=1,12 [2, таб. 3.5]

6.5.4 Определим коэффициент нагрузки

(39)

(39)

6.5.5 Определим фактические контактные напряжения.

(40)

(40)

Условия контактной прочности выполняются.

6.6. Проверочный расчет на изгибную прочность:

6.6.1. Определим коэффициент нагрузки.

KF=  (42)

(42)

где коэффициент динамичности нагрузки

назначим  -для 9 степени точности [2, таб. 3.8]

-для 9 степени точности [2, таб. 3.8]

коэффициент концентрации назначим

коэффициент концентрации назначим  =1,32 [2, таб.2.7].

=1,32 [2, таб.2.7].

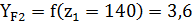

6.6.2 Определим коэффициент формы зуба  [2, стр.42]:

[2, стр.42]:

6.6.3 Фактические напряжения изгиба.

Условия изгибной прочности выполняются.

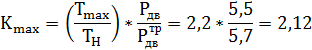

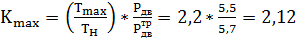

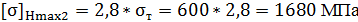

3.7. Выполним проверочный расчет на статическую прочность от действия перегрузок

1. Определим коэффициент перегрузки

1. Допускаемые напряжения

2. Фактические контактные напряжения и напряжения изгиба

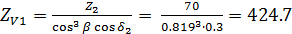

4. Расчет конической зубчатой передачи быстроходной ступени

4.1 Выбор материала.

-для изготовления колеса: сталь 40х с термообработкой улучшение. Твердость – 235…262 HB.

-для изготовления шестерни: сталь 40Х с термообработкой улучшение. Твердость – 269...302 HB.

4.2Определяем допускаемые контактные напряжения

4.2.1 Определим базовое число циклов перемены напряжений:

(15)

(15)

4.2.2 Определим фактическое число циклов перемены напряжений:

NHE2=533,71*60*5000*(0,5*13*0,2*0,753+0,3*0,43)=9,6*107

NHE1=NHE2*ИБ=9,6*107*5,34=51,3*107

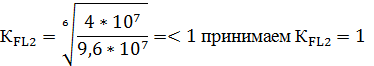

4.2.3 Определим коэффициент долговечности:

4.2.4 Предел выносливости при базовом цикле перемены напряжений для термообработки нормализация и улучшение[2, таб. 2.2]:

(19)

(19)

3.2.5 Допускаемые контактные напряжения:

(20)

(20)

где  - при т.о. улучшение [1, стр. 45]

- при т.о. улучшение [1, стр. 45]

Принимаем

4.3 Расчет на изгибную прочность.

4.3.1 Фактическое число циклов перемены напряжений:

где m – показатель степени кривой усталости. При HB<350: m=6.

NFE2=533,71*60*5000*(0,5*16*0,2*0,756+0,3*0,46)=8,9*107 (22)

NFE1=NHE2*ИБ=8,9*107*5,34=47,5 *107

4.3.2 Коэффициент долговечности:

(23)

(23)

4.3.3 Предел выносливости при от нулевом цикле изгиба по формуле (23)

(24)

(24)

4.3.4 Вычислим допускаемые изгибные напряжения по формуле

Вычислим допускаемые напряжения изгиба.

(25)

(25)

=1,75-коэф. Зависящий от безотказной работы для т.о.-улчшение [1, табл. 3.9]

=1,75-коэф. Зависящий от безотказной работы для т.о.-улчшение [1, табл. 3.9]

=1 коэф. Зависящий от способа получения заготовки [2, стр.44]

=1 коэф. Зависящий от способа получения заготовки [2, стр.44]

3.8. Проектный расчет конической передачи(передача с круговыми зубьями)(расчет ведем по методике, изложенной в книге Дунаев. 2003).

3.8.1. Коэффициент ширины венца

(44)

(44)

Где b – ширина шестерни, равная ширине колеса

dm1 – средний делительный диаметр шестерни

3.8.2. Предварительное значение диаметра внешней делительной окружности шестерни:

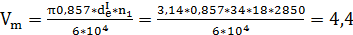

Где К=30 при  Т1= 18,5 Н

Т1= 18,5 Н  м

м

(46)

(46)

(47)

(47)

3.8.3. Окружная скорость на среднем делительном диаметре (при  =0.285)

=0.285)

(48)

(48)

Назначаем 8-ую степень точности

3.8.4. Уточняем значение диаметра внешней делительной окружности шестерни:

; мм (49)

; мм (49)

где  =1.10, для прирабатываемых колес (табл. 2.6).

=1.10, для прирабатываемых колес (табл. 2.6).

коэфф-т нагрузки:

(табл. 2.7)

(табл. 2.7)

Тогда принимаем

(50)

(50)

3.9. Конусное расстояние и ширина зубчатого венца.

3.9.1. Угол делительного конусного шестерни:

(51)

(51)

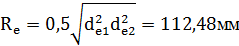

3.9.2. Внешнее конусное расстояние:

мм (52)

мм (52)

3.9.3. Ширина зубчатого венца:

b=0,285*  =24,85мм (53)

=24,85мм (53)

Принимаем b=25мм

3.9.4. Внешний торцевой модуль:

, при условии

, при условии

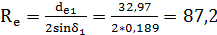

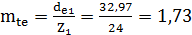

3.9.5. Числа зубьев

По графику (рис. 2.9) Zl=15

Шестерни: Z1=1,6*ZI=1,6*15=24 (55)

Принимаем Z1=24

Колеса: Z2=Z1*u1=24*5,34=128,16 (56)

Принимаем Z2=128

Внешней окружной модуль передачи:

(57)

(57)

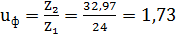

3.9.6. Фактическое передаточное число:

(58)

(58)

3.10. Окончательное значение размеров колес:

3.10.1. Углы делительных конусов:

(51)

(51)

(59)

(59)

3.10.2. Делительные диаметры колес:

(60)

(60)

3.10.3. Внешнее конусное расстояние:

b=0,285*  =32,05мм

=32,05мм

Коэфф-т смещения инструмента (по табл. 2.13)

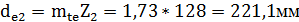

3.10.4. Внешние диаметры колес (по вершинам зубьев):

(62)

(62)

dae1=41,11мм

(63)

(63)

dae2=221,5мм

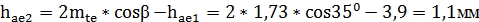

3.10.5. Внешняя высота головки зуба:

(64)

(64)

(65)

(65)

3.10.6. Внешняя высота ножки зуба:

(66)

(66)

где  мм

мм

=

=  =3,38-1,1=2,18мм (67)

=3,38-1,1=2,18мм (67)

3.11. Проверочный расчет передачи.Геометрические параметры в среднем сичении:

3.11.1. Среднее конусное расстояние:

(68)

(68)

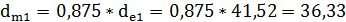

3.11.2. Средне окружные диаметры:

мм (69)

мм (69)

мм (70)

мм (70)

3.11.3. Силы, действующие в зацеплении:

3.11.3.1. Окружная:

(71)

(71)

3.11.3.2. Радиальная на шестерни, равная осевой на колесе:

(72)

(72)

Fr1=285,07 H

Осевая на шестерни, равная радиальной на колесе:

Fa1=792,8 Н

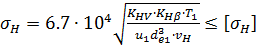

3.11.4. Определяем действительные контактные напряжение:

(74)

(74)

3.11.5. Проверка зубьев колес по напряжениям изгиба

(75)

(75)

(76)

(76)

3.11.6. Эквивалентные числа зубьев:

=

=  (77)

(77)

=

=  (78)

(78)

3.11.7. Коэфф-т формы зуба:

Выполним проверочный расчет на статическую прочность от действия перегрузок

Определим коэффициент перегрузки

Допускаемые напряжения

Фактические контактные напряжения и напряжения изгиба

Условия выполняются.

8. Конструирование и расчет размеров корпуса редуктора

Корпус выполняется литым разъемным, состоящий из основания и крышки. Плоскость разъема проходит через оси валов.

Материал для корпуса принимаем СЧ10.Основание корпуса и крышку закрепляем относительно друг друга большими d3 для обеспечения герметичности.

Для предотвращения протекания масла полости разъема смазывается пастой “Герметик”.

Для удаления загрязненного масла и для промывки редуктора в нижней части корпуса делаем сливное отверстие.

Для фиксации положения крышки относительно основания используем штифты.

Крышку и основание разъемного корпуса выполняем с фланцами, размеры которых обеспечивают размещение и завинчивание деталей резьбовых соединений.

7.1 Расчет размеров редуктора

7.1.2 Толщина стенок корпуса и крышки:

Принимаем

7.1.3 Толщина фланцев корпуса и крышки

А)Верхний пояс корпуса и крышки:

в=в1=1,5  =1,5*8=12мм

=1,5*8=12мм

А) Нижний пояс корпуса:

Р=2,35  =2,35*8=19мм, принимаем Р=20мм

=2,35*8=19мм, принимаем Р=20мм

7.1.4 Диаметры болтов:

=ат+Rе=160+112=272мм, выбираем болты М20

=ат+Rе=160+112=272мм, выбираем болты М20

Крепящих крышку к корпусу у подшипников М16

Расстояние между стенкой корпуса и зубчатыми колесами:

a=  , принимаем а=10мм.

, принимаем а=10мм.

9. Конструирование подшипниковых узлов

Для быстроходного и промежуточного валов выбираем роликоподшипники конические однорядные легкой серии. Для тихоходного вала выбираем шарикоподшипники радиальные без бортов на наружном кольце легкой серии. Подшипники устанавливаем на валы по посадке с натягом. При этом принимаем поле допуска для валов k6.Установку подшипников в корпус осуществляем по посадке с зазором, с полем допуска отверстия Н7.

Крышки подшипников изготавливают из чугуна СЧ15-32

На быстроходном валу устанавливаем подшипники ГОСТ 8338-75:

· диаметр установки на вал dп = 30 мм;

· диаметр установки в корпус D = 62 мм;

· ширина В = 16 мм;

· размер фасок r = 2 мм;

· грузоподъемность динамическая С = 38 кН;

· грузоподъемность статическая С0 = 25,5 кН.

На промежуточном валу устанавливаем подшипники ГОСТ 8338-75:

· диаметр установки на вал dп = 35 мм;

· диаметр установки в корпус D = 72 мм;

· ширина В = 17 мм;

· размер фасок r = 1,5 мм;

· грузоподъемность динамическая С = 25,5 кН;

грузоподъемность статическая С0 = 13,7 кН.

На тихоходном валу устанавливаем подшипники ГОСТ 8338-75:

· диаметр установки на вал dп = 55 мм;

· диаметр установки в корпус D = 100 мм;

· ширина В = 21 мм;

· размер фасок r = 2 мм;

· грузоподъемность динамическая С = 43,6 кН;

· грузоподъемность статическая С0 = 25 кН.

10. Конструирование системы смазки

Для смазывания деталей редуктора, применяем картерную смазку, которая осуществляется путём окунания зубчатых колёс в масло. Уровень масла устанавливаем так, чтобы косозубое колесо окуналось в него на высоту зуба.

При окружной скорости колеса тибыстроходной ступени v = 1,12 м/с, контактных напряжениях σН = 668 МПа и рабочей температуре

t =50 0С рекомендуемая вязкость масла составляет 60∙10-6 м2/с [2].

Согласно [1], при заданной вязкости масла, выбираем его марку:

И-Г-А-68,т.к v>1м/с.

Определяем уровень масла:

h = (2 · m … 0,25 · d2T) = (2 · 2,5 … 0,25 · 400) = 5…101,25 мм;

Принимаем h = 125 мм, для обеспечения окунания зуба косозубого колеса в масло.

Рассчитываем объем масляной ванны редуктора:

V = 0,6 ∙ Pдв = 0,6 ∙ 5,7 = 3,4 л.

и уровне масла h = 125 мм, принимаем объем масла V = 11,9л.

Смазывание подшипников осуществляем также маслом из картера.

Во избежание утечки масла из редуктора на быстроходном и тихоходном валах со стороны хвостовиков устанавливаем резиновые армированные манжеты по ГОСТ 8752-79.

Для заливки масла и осмотра редуктора выполняем в крышке корпуса смотровое окно, закрываемое крышкой из стального листа толщиной 6 мм.

В масляную ванну должно быть погружено коническое колесо на всю ширину b=32мм венца.

Для предотвращения протекания масла, плоскость разъёма основания и крышки корпуса смазываем спиртовым лаком.

11.Определение нагрузок, действующих на валы и опоры

9. Определение нагрузок действующие на валы и опоры, расчет подшипников качения.

9.1 Определение нагрузок на быстроходном валу.

FtБ=1019Н, FТБ=285Н, FаБ=793Н

FM=125*

В плоскости XZ:

; FtБ *95-Rx*70+FН*100=0

; FtБ *95-Rx*70+FН*100=0

Rx1= (FtБ*95+ FН*100)/70+(1019*95+538*100)/70=2151,5Н

; FtБ+ Rx1- Rx2+ FН=0

; FtБ+ Rx1- Rx2+ FН=0

Rx2= Rx1-FtБ+ FН=2151,5-1019+538=1670,5Н

В плоскости YZ:

; FtБ*95-FАБ*d1/2-Ry1*70=0

; FtБ*95-FАБ*d1/2-Ry1*70=0

Ry1=(FtБ*95-FАБ*d1/2)/70=(285*95-793*36,33)/70=181

; - FtБ+Ry1+Ry2=0

; - FtБ+Ry1+Ry2=0

Ry2= FtБ- Ry1=285-181=104

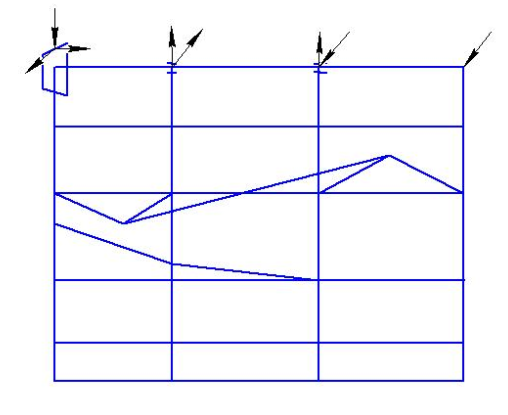

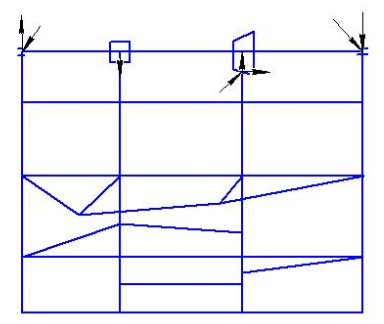

Строим эпюры изгибающих моментов в плоскости XOZ;

1уч:  ; My=- FtБ*Z, при Z=0 My=0

; My=- FtБ*Z, при Z=0 My=0

при Z=25 My=-25,5*103 Н*мм

2уч:  ; My=- FtБ*Z+Rx1(Z-25), при Z=0 My=-25,5*103 Н*мм

; My=- FtБ*Z+Rx1(Z-25), при Z=0 My=-25,5*103 Н*мм

при Z=95 My=53,8*103 Н*мм

3уч:  ; Мy=FН*

; Мy=FН*  , при

, при  =0 Мy=0

=0 Мy=0

при  =100 Мy=53,8*103 Н*мм

=100 Мy=53,8*103 Н*мм

Строим эпюры изгибающих моментов в плоскости YOZ;

1уч:  Mx= FАБ*d1/2- FtБ*Z, при Z=0 Mx=14,4*103 Н*мм

Mx= FАБ*d1/2- FtБ*Z, при Z=0 Mx=14,4*103 Н*мм

при Z=95 Mx=7,3*103 Н*мм

2уч:  ; Mx=Ry2*

; Mx=Ry2*  , при

, при  =0 Mx=0

=0 Mx=0

при  =70 Mx=7,3*103 Н*мм

=70 Mx=7,3*103 Н*мм

Суммарные реакции:

R1=

R1=

Осевые сост-ющие радиальных реакций конических подшипников:

Осевые нагрузки подшипников:  ,

,  , тогда

, тогда

Рассмотрим подшипник ‘1’

FА1/(V R1)=663/(1*2159)=0,31>e, при X=1;Y=0

Эквивалентная нагрузка где V=1;  ;

;

Pэ1=(XVR1+УFА1)  = XVR2

= XVR2  =(1*1*2159*1,3*0,845=2373Н

=(1*1*2159*1,3*0,845=2373Н

Рассмотрим подшипник ‘2’

FА2/(V R2)=1456/(1*1674=0,87>e, при X=0,4;Y=1,6

Эквивалентная нагрузка

Pэ2=(XVR2+УFА2)  = XVR2

= XVR2  =(0,4*1674+1,6*1456)1,3*0,845=3295 Н

=(0,4*1674+1,6*1456)1,3*0,845=3295 Н

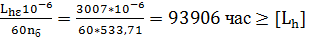

Определение эквивалентной долговечности подшипника млн.об

Определение эквивалентной долговечности подшипника в часах

Lh=  =5000 час

=5000 час

Условия подбора выполняются Lh>[ Lh]

9.2 Определение нагрузок на промежуточном валу.

1 ступени - FtБ=1019Н, FТБ=285Н, FаБ=793Н

2 ступени – FTt=4695Н, FГТ=1709Н

В плоскости XZ:

; Rx3*138-FtT*88-FtБ*50=0

; Rx3*138-FtT*88-FtБ*50=0

Rx3= (FtБ*50+ FtT*88)/138+(4695*88+1019*50)/138=3363Н

; FtБ- Rx4- Rx3+ FtT=0

; FtБ- Rx4- Rx3+ FtT=0

Rx4= -Rx4+FtБ+ FtT=-3363+4695+1019=2351Н

В плоскости YZ:

; FtБ*95-FАБ*d1/2-Ry3*138=0

; FtБ*95-FАБ*d1/2-Ry3*138=0

Ry3=(FГТ*88- FtБ*95+FАБ*d2/2)/138=(1709*88-793*50+285*193,46/2)/70=1002

; -FГТ+ FtБ-Ry4+Ry3=0

; -FГТ+ FtБ-Ry4+Ry3=0

Ry4= Ry3 -FГТ+ FtБ =1002-1709+793=86Н

Строим эпюры изгибающих моментов в плоскости XOZ;

1уч:  ; My=- Rx3*Z, при Z=0 My=0

; My=- Rx3*Z, при Z=0 My=0

при Z=50 My=-168*103 Н*мм

2уч:  ; My =- Rx3 *Z+ FtT (Z-50), при Z=50 My=168,2*103 Н*мм

; My =- Rx3 *Z+ FtT (Z-50), при Z=50 My=168,2*103 Н*мм

при Z=88 My=117?5*103 Н*мм

3уч:  ; Мy= Ry4*

; Мy= Ry4*  , при

, при  =0 Мy=0

=0 Мy=0

при  =50 Мy=117,5*103 Н*мм

=50 Мy=117,5*103 Н*мм

Строим эпюры изгибающих моментов в плоскости YOZ;

1уч:  Mx Ry3*Z, при Z=0 Mx=0

Mx Ry3*Z, при Z=0 Mx=0

при Z=50 Mx=50,1*103 Н*мм

2уч:  ; Mx=- Ry3 *Z- FtT (Z-50), при

; Mx=- Ry3 *Z- FtT (Z-50), при  =50 Mx=50,1*103 Н*мм

=50 Mx=50,1*103 Н*мм

при  =88 Mx=23,2*103 Н*мм

=88 Mx=23,2*103 Н*мм

3уч:  ; Мy= -Ry4*

; Мy= -Ry4*  , при

, при  =0 Мx=0

=0 Мx=0

при  =50 Мy=4,3*103 Н*мм

=50 Мy=4,3*103 Н*мм

Суммарные реакции:

R1=

R1=

Осевые сост-ющие радиальных реакций конических подшипников:

Осевые нагрузки подшипников:  ,

,  , тогда

, тогда

Рассмотрим подшипник ‘3’

FА3/(V R3)=1078/(1*3509)=0,31<e, при X=1;Y=0

Эквивалентная нагрузка где V=1;  ;

;

Pэ1=(XVR1+УFА1)  = XVR2

= XVR2  =(1*1*2353*1,3*0,845)=3855Н

=(1*1*2353*1,3*0,845)=3855Н

Рассмотрим подшипник ‘4’

FА4/(V R4)=1363/(1*2353)=0,58>e, при X=0,4;Y=1,6

Эквивалентная нагрузка

Pэ4=(XVR4+УFА4)  = XVR2

= XVR2  =(0,4*2353+1,6*1363)1,3*0,845=3430 Н

=(0,4*2353+1,6*1363)1,3*0,845=3430 Н

Определение эквивалентной долговечности подшипника млн.об

Определение эквивалентной долговечности подшипника в часах

Lh=  =5000 час

=5000 час

Условия подбора выполняются Lh>[ Lh]

9.2 Определение нагрузок на тихоходном валу

FtT=4695Н, FГТ=1709Н, FаБ=793Н

FM=125*

В плоскости XZ:

; -Rx3*154-FtT*97=0

; -Rx3*154-FtT*97=0

Rx5= FtT*97/154=29573363Н

; Rx5+Rx6+ FtT=0

; Rx5+Rx6+ FtT=0

Rx6= -Rx5+ FtT=4695-2957=1738Н

В плоскости YZ:

; Ry5 *154-FГТ *97-Fм*130=0

; Ry5 *154-FГТ *97-Fм*130=0

Ry5=(FГТ*97+ Fм *130)/154=3750

; -Ry5+ FГТ+ Ry6-Fм=0

; -Ry5+ FГТ+ Ry6-Fм=0

Ry6= Ry5-FГТ+ Fм =3750-1709+3167=5208Н

Строим эпюры изгибающих моментов в плоскости XOZ;

1уч:  ; My=Rx6*Z, при Z=0 My=0

; My=Rx6*Z, при Z=0 My=0

при Z=57 My=-168,5*103 Н*мм

2уч:  ; My =Ry6 *

; My =Ry6 *  , при

, при  =0 My=0

=0 My=0

при  =97 My=168,5*103 Н*мм

=97 My=168,5*103 Н*мм

Строим эпюры изгибающих моментов в плоскости YOZ;

1уч:  Mx =Ry5*Z, при Z=0 Mx=0

Mx =Ry5*Z, при Z=0 Mx=0

при Z=57 Mx=213,8*103 Н*мм

2уч:  ; Mx=- Ry5 *Z- FГT (Z-57), при

; Mx=- Ry5 *Z- FГT (Z-57), при  =57 Mx=213,8*103 Н*мм

=57 Mx=213,8*103 Н*мм

при  =154 Mx=-411,7*103 Н*мм

=154 Mx=-411,7*103 Н*мм

3уч:  ; Мy=- Fм *

; Мy=- Fм *  , при

, при  =0 Мx=0

=0 Мx=0

при  =130 Мy=-411,7*103 Н*мм

=130 Мy=-411,7*103 Н*мм

Суммарные реакции:

R5=

R6=

Рассмотрим ‘6’ подшипник как самый нагруженный

Т.к

Т.к  =0 при этом x=1,y=0

=0 при этом x=1,y=0

Эквивалентная нагрузка где V=1;  ;

;

Pэ6=(XVR1+УFА1)  = XVR6

= XVR6  =(1*1*5490*1,3*0,845)=6031Н

=(1*1*5490*1,3*0,845)=6031Н

Определение эквивалентной долговечности подшипника млн.об

Определение эквивалентной долговечности подшипника в часах

Lh=  =5000 час

=5000 час

Условия подбора выполняются Lh>[ Lh]

12. Расчет валов на усталостную прочность

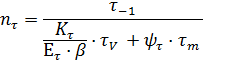

Определяем расчетные коэффициенты запаса при расчете на выносливость согласно книге [2, стр. 190]

– коэффициент запаса по нормальным напряжениям.

– коэффициент запаса по нормальным напряжениям.

– коэффициент запаса по касательным напряжениям.

– коэффициент запаса по касательным напряжениям.

[n] – минимально необходимый запас прочности вала при совместном действии напряжений кручения и изгиба; для вала редуктора рекомендуется принимать [n]=1,5-1,8

- предел выносливости вала при симметричном цикле изгиба для углеродистой стали

- предел выносливости вала при симметричном цикле изгиба для углеродистой стали

- эффективный коэффициент концентрации нормальных напряжений

- эффективный коэффициент концентрации нормальных напряжений

– коэффициент, учитывающий размеры поперечного сечения

– коэффициент, учитывающий размеры поперечного сечения

– коэффициент, учитывающий влияние шероховатости поверхности; принимаем

– коэффициент, учитывающий влияние шероховатости поверхности; принимаем  =0,98 [1, стр. 162]

=0,98 [1, стр. 162]

– коэффициент, учитывающий ассиметрию цикла переменных напряжений

– коэффициент, учитывающий ассиметрию цикла переменных напряжений

Принимаем  [1, стр. 164]

[1, стр. 164]

– среднее напряжения цикла нормальных напряжений

– среднее напряжения цикла нормальных напряжений

[1, стр. 163]

[1, стр. 163]

– амплитудное значение напряжений изгиба

– амплитудное значение напряжений изгиба

– предел выносливости стали при симметричном цикле кручения;

– предел выносливости стали при симметричном цикле кручения;

[1, стр. 164]

[1, стр. 164]

- коэффициент учитывающий ассиметрию цикла перемены напряжений

- коэффициент учитывающий ассиметрию цикла перемены напряжений

Принимаем

=

=

- среднее и амплитудное значение напряжений цикла касательных напряжений

- среднее и амплитудное значение напряжений цикла касательных напряжений

– момент сопротивления кручения

– момент сопротивления кручения

Т – крутящий момент

Нормальные напряжения от изгиба изменяются по симметричному циклу, касательные от кручения - по ассиметричному.

Уточненный расчет состоит в определении коэффициентов запаса прочности n для опасных сечений и сравнения их с требуемым значением [n]. Прочность соблюдена при n≥[n], [n]=2,5.

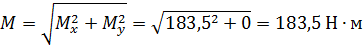

14.1 Расчет быстроходного вала:

Рисунок 1. Опасные сечения на быстроходном валу

Опасными на быстроходном валу являются следующие сечения:

А-А: шпоночный паз,

Б-Б, Д-Д, З-З: галтели на переходных участках,

В-В: канавка под упорное кольцо,

Г-Г, И-И: места установки подшипников (с натягом),

Расчет ведем для сечения Е-Е.

Материал вала: Сталь 40Х, для диаметра ≤ 200, твердости ≥ 270 НВ, предел прочности  [2, табл. 10,2]

[2, табл. 10,2]

- предел выносливости при симметричном цикле изгиба:

- предел выносливости при симметричном цикле кручения:

Концентрация напряжений в сечении Г-Г посадка с натягом внутреннего кольца подшипника на вал.

14.1.1 Определяем напряжения в этом сечении:

=

=  =

=  [2, стр. 190]

[2, стр. 190]

W =  =

=  = 16325

= 16325

=

=  =11,2

=11,2

14.1.2  =

=  =0

=0

14.1.3 Определяем значение  =0.88 [1, табл. 8.8]

=0.88 [1, табл. 8.8]

14.1.4 Определяем отношение  [1, табл. 8.7]

[1, табл. 8.7]

3,8; 3,8-0,15·3,8=3,23

3,8; 3,8-0,15·3,8=3,23

4,6

4,6

14.1.5 Определяем касательные напряжения:

=

=  =

=  =2,8 МПа

=2,8 МПа

14.1.6 Определяем отношение

=0,6·

=0,6·  +0,4 [1, табл. 8.7]

+0,4 [1, табл. 8.7]

=2,34

=2,34

14.1.7 Определяем запас прочности при кручении:

14.1.8 Определяем запас прочности при совместном действии напряжений кручения и изгиба:

14.2 Промежуточный вал

Рисунок 2. Опасные сечения на промежуточном валу

Опасными на промежуточном валу являются следующие сечения:

А-А, З-З: места установки подшипников (с натягом),

Б-Б, Г-Г, Д-Д, Ж-Ж: галтели на переходных участках,

В-В, Е-Е: место посадки колеса с натягом, шпоночный паз,

И-И: шестерня, нарезанная по поверхности вала.

Расчет ведем для сечения В-В.

Материал вала: Сталь 40Х; термообработка: улучшение, для диаметра ≤ 200, твердости ≥ 270 НВ, предел прочности  [2, табл. 10,2]

[2, табл. 10,2]

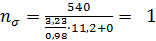

14.2.1 Определяем напряжения в данном сечении:

=

=  =

=  =

=  [2, стр. 190]

[2, стр. 190]

W =  =

=  = 8941,6

= 8941,6

14.2.2  =

=  =0

=0

14.2.3 Определяем отношение

;

;  =0.85 [1, табл. 8.8];

=0.85 [1, табл. 8.8];

14.2.4 Определяем за

Дата добавления: 2015-08-17; просмотров: 119 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Построение нагрузочной характеристики двигателя дизель ЯМЗ-236 Н | | | Лабораторная работа |