|

Читайте также: |

Гидравлические штамповочные прессы применяют в тех случаях, когда необходимы: значительное усилие деформирования (штамповка крупногабаритных поковок), большой ход ползуна пресса (изготовление высоких поковок типа стаканов, гильз, клапанов) или невысокие скорости деформирования (штамповка поковок из малопластичных металлов). Ручьи штампов. На гидравлических прессах поковки получают в открытых и закрытых штампах, выдавливанием, прошивкой и протяжкой. Для особенно крупных поковок применяют секционную штамповку. Как и при штамповке на винтовых прессах, возможности подготовки исходной заготовки ограничены; в качестве заготовительных операций на гидравлических прессах проводят осадку, гибку или пережим. При изготовлении сложных удлиненных поковок гидравлический пресс используют в комбинации с другим оборудованием, при этом крупные заготовки под штамповку часто получают ковкой. Во всех случаях необходимо стремиться к упрощению и сокращению переходов штамповки. Высокие поковки с глубокими глухими или сквозными полостями получают прошивкой или прошивкой с последующей протяжкой. При необходимости заготовку перед прошивкой подвергают открытой или закрытой осадке. Сложные поковки с внутренними отверстиями (типа тройников), с отростками (типа крестовин) и тому подобные изготовляют штамповкой в разъемных матрицах. Поковки конструируют с учетом рекомендаций, приведенных в справочной литературе [20]. Штамповочные уклоны в поковках, полученных выдавливанием или протяжкой, могут быть полностью ликвидированы. При глубокой прошивке следует учитывать образующуюся разностенность поковки. Конструктивные особенности штампов. В зависимости от конфигурации и габаритов поковки, а также характера проводимых операций штампы гидравлических прессов выполняют цельными или сборными, открытыми или закрытыми, с разъемными матрицами. При проектировании штампов необходимо учесть следующие особенности гидравлических прессов: недостаточно надежное направление ползуна, опасность эксцентричного приложения усилия, неограниченный ход ползуна, длительное пребывание горячей поковки в штампе. В соответствии с этим в штампах целесообразно предусматривать направляющие элементы и ограничители хода ползуна, применять центральное или близкое к нему расположение ручьев, охлаждать нагревающиеся до высокой температуры элементы штампа. Быстроизнашиваемые детали штампа, например головки прошивных пуансонов, выполняют сменными. При конструировании инструмента для протяжки заготовок необходимо соблюдать оптимальные соотношения между площадью протяжки (разность площадей поперечного сечения заготовки до и после протяжки) и площадями поперечного сечения протяжного пуансона и протянутой заготовки. При несоблюдении этих отношений может произойти обрыв дна или утонение и разрыв стенки протягиваемой заготовки. Количество колец при протяжке в одну операцию равно 1—3; угол заходной части кольца составляет 15е, а высота калибрующего цилиндрического пояска — 5—7 мм. Для уменьшения трения при протяжке иногда используют роликовую матрицу. В штампах для прошивки и протяжки необходимо предусмотреть съемники поковки с пуансона. При штамповке крупногабаритных поковок типа панелей следует учитывать возникающие при штамповке значительные упругие деформации штампа. Для уменьшения массы крупных деталей штампа, а также снижения трудоемкости их изготовления последние выполняют пустотелыми литыми или сварной конструкции.

35 5.2. Вальцовка на ковочных вальцах

Ковочные вальцы закрытые предназначены для массового производства заготовок переменного сечения под последующую штамповку путем вальцовки металла в горячем состоянии.

Станина стальная литая представляет собой жесткую коробку, состоящую из плиты, двух стоек и двух траверс, соединенных между собой шпильками и горизонтальными стяжными болтами. Привод валков от электродвигателя через клиноременную передачу, редуктор и универсальные шпиндели. Муфта и тормоз – пневматические фрикционные. Характеристика выпускаемых Воронежским заводом КПОвальцов приведена в табл. 22. Вальцы изготовляют по ГОСТ 16435–80.

Ковочные вальцы консольные одноклетьевые предназначены для производства под последующую штамповку заготовок переменного сечения вальцеванием в горячем состоянии металла круглого, квадратного или прямоугольного сечений.

Станина вальцов чугунная состоит из двух частей: корпуса и крышки, скрепленных стяжными болтами. Привод на рабочие валки осуществляется от электродвигателя через клиноременную и зубчатые передачи. Муфта и тормоз фрикционные и пневматические однодисковые, сблокированы между собой. Механизм регулировки валков служит для изменения расстояния между валками.

Регулировка производится вручную вращением вала-шестерни с помощью специального воротка. Поворот эксцентриковых втулок приводит к изменению расстояния между валками, которое контролируется по шкале.

Ковочные вальцы изготовляют по ГОСТ 16343 – 70. Характеристика этих машин приведена в табл. 22.

Вальцы для поперечно-клиновой вальцовки – валково-сегментные предназначены для вальцовки изделий типа тел вращения, в том числе точных по объему. В табл. 23 приведена характеристика машин, выпускаемых заводом кузнечно-прессового оборудования в г. Воронеже.

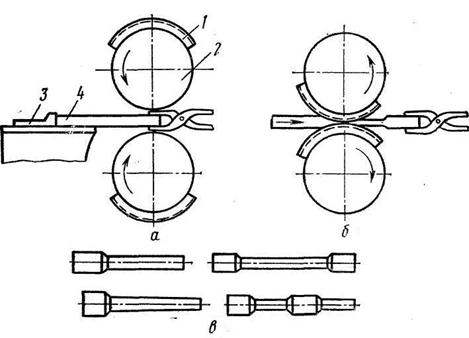

Протяжка металла на ковочных вальцах (рис. 26) осуществляется по принципу прокатки. Основное различие в том, что заготовка обжимается не по всей длине, а на определенных участках. Валки, на которых закрепляют инструмент, изготовленный в виде секторных штампов, вращаются в разные стороны. Заготовка подается между валками до упора, когда секторные штампы находятся вне рабочей зоны (рис. 26, а). В момент сближения штампов заготовка захватывается ими и за период прохода деформируется в соответствии с конфигурацией ручьев инструмента. В процессе обжатия (рис. 26, б) заготовка перемещается в сторону вальцовщика.

Технологический процесс вальцовки разрабатывают с учетам возможных

величин обжатий за один проход, характеризующихся коэффициентом вытяжки  , где

, где  и

и  – соответственно площади поперечных сечений заготовки до и после очередной вальцовки. Средние значения

– соответственно площади поперечных сечений заготовки до и после очередной вальцовки. Средние значения  =1,2 – 1,3.

=1,2 – 1,3.

Значение коэффициента можно увеличить при изменении профиля в очередном ручье. Так, при переходе от прямоугольного сечения к круглому  =2,0.

=2,0.

На вальцах выполняются заготовительные работы, заключающиеся в фасонировании заготовок (рис. 26, в) для последующей обработки, а также и штамповка. При фасонировании заготовке придают форму, близкую к очертаниям поковки в плоскости разъема штампа.

Рис. 26. Схема вальцовки: а – подача заготовки, б – деформирование заготовки,

в – фасонированные заготовки; 1 –секторные штампы, 2– валки, 3 – упор, 4 – заготовка

Ввиду ограниченной возможности фасонирования заготовок на кривошипных прессах включение вальцов в штамповочные линии значительно расширяет область применения КГШП, повышает их производительность и способствует экономии металла за счет уменьшения облоя и припусков. Например, в результате применения предварительной вальцовки заготовок для

Таблица 22

Ковочные вальцы

| Модель | Межосевой, мм | Усилие, тс | Размеры валка под инструмент, мм | Наибольшая сторона квадрата исходной заготовки, мм | Величина заготовки межосевого расстояния, мм | Частота вращения валка, об/мин | Мощность привода, кВт | Габаритные размеры (длина, ширина, высота над уровнем пола), мм | Масса, т | Год выпуска | Завод изготовитель | Примечание | |

| диаметр | длина | ||||||||||||

| Ковочные вальцы закрытые | |||||||||||||

| С1234 | штампа 250 | – | – | 2140×1330×2220 | 5,3 | – | Завод кузнечно-прессового оборудования, г. Воронеж | - | |||||

| С1235 | 3300×2300×2125 | 10,5 | То же | Подлежат замене | |||||||||

| С1237 | валка 320 штампа 500 | 5038×3373×2588 | 31,9 | То же | - | ||||||||

| С1240 | 7360×4265×3450 | 77,7 | То же | То же | |||||||||

| СА1240 | 6030×4150×3270 | 66,4 | То же | То же | |||||||||

| Ковочные вальцы консольные одноклетьевые | |||||||||||||

| С1332 | 14,5 | 1795×1165×1975 | 4,5 | То же | То же | ||||||||

| С1334 | 2350×1960×2015 | 6,5 | То же | То же | |||||||||

| С1335 | 2850×2150×1500 | 11,0 | То же | То же | |||||||||

| С1336 | 3160×2350×2475 | 15,0 | То же | То же |

Таблица 23

Вальцы для поперечно-клиновой вальцовки валково-сегментные

| Модель | Диаметр валка, мм | Усилие, тс | Максимальные размеры изделия, мм | Производительность, шт./мин | Мощность привода, кВт | Габаритные размеры (длина, ширина, высота над уровнем пола), мм | Масса, т | Год выпуска | |

| длина | диаметр | ||||||||

| С13136 | 25 – 50 | 1350×2150×2150 | 4,8 | ||||||

| С3137 | 25 – 50 | 1340×2690×2430 | 5,6 | ||||||

| С3138 | 16 – 32 | 1500×2500×2660 | 9,5 | ||||||

| С3139 | 3050×2560×2740 | 18,5 |

Таблица 24

Радиально-обжимные машины

| Модель | Усилие, тс | Наибольший диаметр, мм | Число обжатий в минуту, не менее | Мощность привода, кВт | Габаритные размеры (длина, ширина, высота над уровнем пола), мм | Масса, т | Год выпуска | |

| трубной заготовки | прутковой заготовки | |||||||

| ВА4416 | 4,0 | 6,3 | 6,68 | 800×1325×1525 | 2,4 | |||

| В4422 | 7,7 | 1200×1010×1675 | 3,9 | |||||

| ВВ4427 | 57,8 | 8350×2180×2620 | 18,6 | |||||

| ВВ4431 | 95,8 | 8850×1900×2175 | 25,0 | |||||

| Машины радиально-обжимные с программным управлением | ||||||||

| ВВ4423П | – | 13,5 | 1000×3685×1820 | 12,3 | ||||

| В4030 | – | 6000×3200×2400 |

турбинных лопаток, штампуемых на КГШП, расход металла уменьшился в среднем на 16%.

В крупносерийном и массовом производстве вальцовку применяют также для штамповки мелких и средних поковок, получаемых с общим облоем по нескольку штук в одной ленте.

36 Штамповка на ротационно-ковочных машинах подобна операции протяжки и заключается в местном обжатии заготовки по периметру (рис., позиция б). Заготовку 1 в виде прутка или трубы помещают в отверстие между бойками 5 машины, находящимися в шпинделе 4. Бойки могут свободно скользить в радиально расположенных пазах шпинделя. При вращении шпинделя ролики 3, помещенные в обойме 2, толкают бойки 5, которые наносят удары по заготовке. В исходное положение бойки возвращаются под действием центробежных сил. В машинах этого типа получают поковки, имеющие форму тел вращения. Существуют машины, у которых вместо шпинделя с бойками вращается обойма с роликами; в этом случае для возвратного движения ползунов служат пружины. В таких машинах получают поковки квадратного, прямоугольного и других сечений.

Дата добавления: 2015-08-17; просмотров: 446 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Винтовые фрикционные прессы | | | Радиально-обжимные машины |