Читайте также:

|

Техника выполнения сварных швов зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении. Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением (выпуклость шва до 2 мм). После проварки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны. Сварку стыковых швов с V-образной разделкой при толщине кромок до 8 мм производят в один слой, а при большей толщине - в два слоя и более.

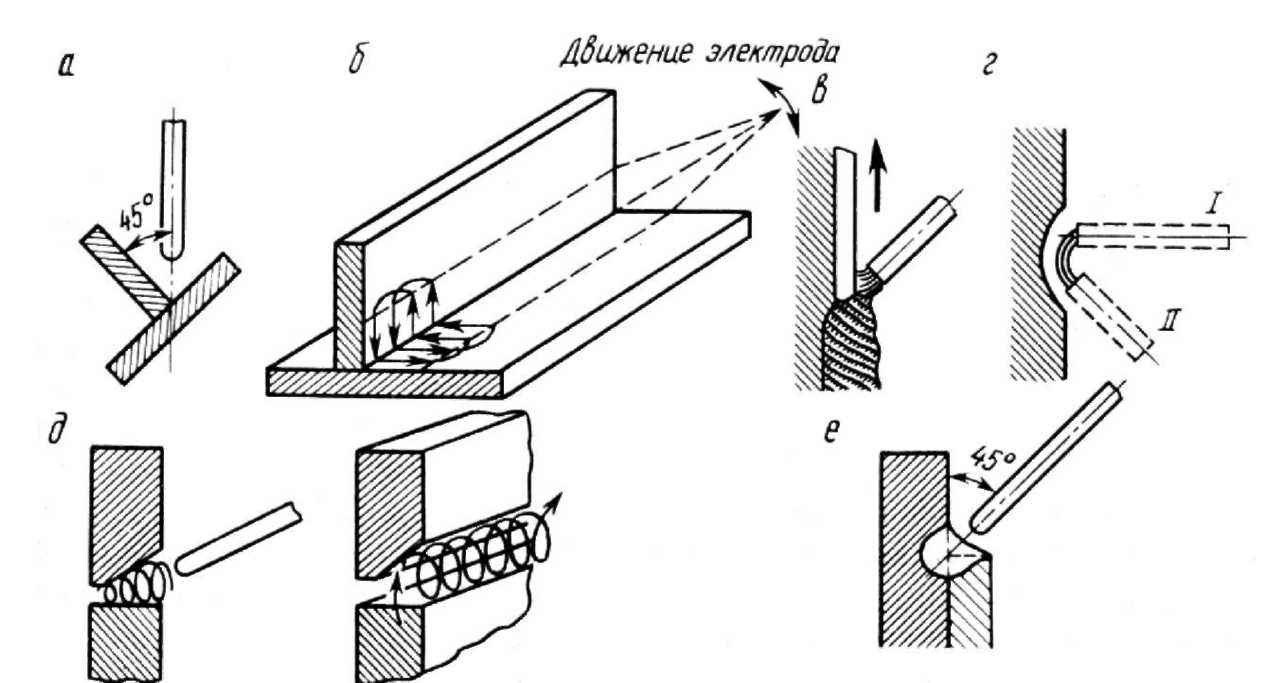

Первый слой наплавляют высотой 3...5 мм электродом, диаметр которого 3... 4 мм. Последующие слои выполняют электродом диаметром 4... 5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый слой. Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швом с обеих сторон разделки. Угловые швы в нижнем положении лучше выполнять в положении «лодочка» (рис. 2, а). Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку, как показано на рисунке 2, б. При наложении многослойного шва первый валик выполняют ниточным швом электродом с диаметром 3... 4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

Вертикальные швы менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Вертикальные швы следует выполнять короткой дугой и снизу вверх (рис. 2, в). При этом капли металла легче переходят в шов, а образующийся кратер в виде полочки удерживает очередные капли металла от стекания вниз. Сварку можно вести и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия (рис. 2, г). После образования первых капель металла электрод наклоняют вниз и сварку выполняют возможно короткой дугой. Рекомендуется применять электроды диаметром 4... 5 мм при несколько пониженном сварочном токе (150-170 А).

Рисунок 2. Техника выполнения швов

Горизонтальные швы выполняют при разделке кромок со скосом у верхнего листа (рис.2, д). Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4... 5 мм. Горизонтальные нахлесточные швы (рис.2, е) выполняются легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

Потолочные швы наиболее трудно выполнимы и поэтому требуют высокой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном значении сварочного тока. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

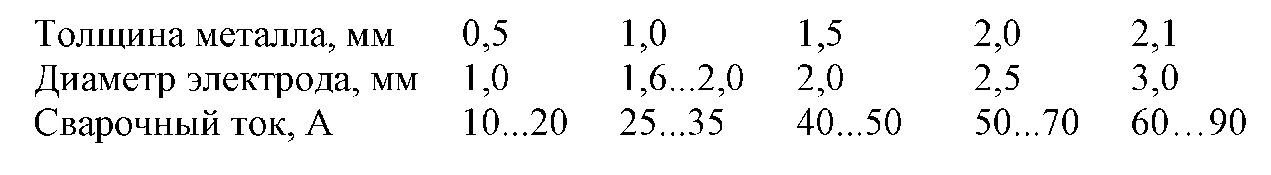

Выбор способа и порядка выполнения сварных швов зависит главным образом от толщины металла и протяженности шва. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла.

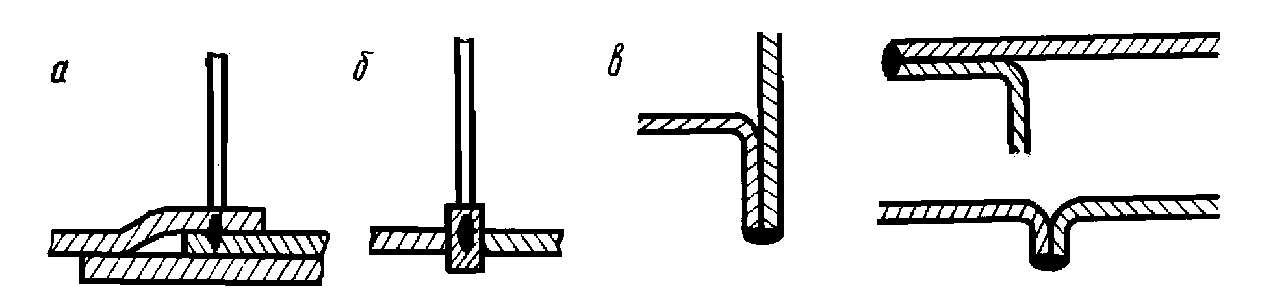

Сталь толщиной 0,5...1,0 мм следует сваривать внахлестку с про-плавлением через верхний лист (рис.3, а) или встык с укладкой между свариваемыми кромками стальной полосы (рис.3, б). Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги. Рекомендуются следующие режимы сварки:

Рисунок 3. Техника сварки тонколистовой стали

Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок (рис.3, в). Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6...10 мм при значении сварочного тока 120...160 А.

Металл большой толщины сваривают в несколько проходов. Разделка кромок может быть заполнена слоями или валиками. При толщине металла 15...20 мм сварку выполняют секциями способом двойного слоя (рис.4, а).

Рисунок 4. Техника заполнения разделки

Шов разбивают на участки длиной 250...300 мм и каждый участок заваривают двойным слоем. Наложение второго слоя производят после удаления шлака по неостывшему первому слою. При толщине металла 20...25 мм и более применяют сварку каскадом или сварку горкой. Каскадный способ заключается в следующем. Весь шов разбивают на участки и сварку ведут непрерывно. Окончив сварку слоя на первом участке, продолжают выполнение следующего слоя второго участка по неостывшему предыдущему слою (рис.4, б). Сварка горкой является разновидностью сварки каскадом и обычно выполняется двумя сварщиками одновременно.

Сварка горкой ведется от середины шва к краям (рис.4, в). Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

Способы выполнения сварных швов по длине зависят от их протяженности. Условно принято различать: короткие швы длиной до250 мм, средние швы длиной 250...1000мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход (рис.5, а). Швы средней длины сваривают либо от середины к краям (рис.5, б), либо, так называемым, обратноступенчатым способом (рис.5, в).

Рисунок 5. Способы выполнения сварных швов по длине

Обратноступенчатый способ заключается в том, что весь шов разбивают на участки и сварку участка производят в направлении, обратном общему направлению сварки шва. Конец каждого участка совпадает с началом предыдущего участка. Длина участка выбирается в пределах 100...300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают обратноступенчатым способом.

Сварка при низких температурах отличается следующими основными особенностями. Стали изменяют свои механические свойства, понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих углерод более 0,3%, а также у легированных сталей, склонных к закалке. Металл сварочной ванны охлаждается значительно быстрее, а это приводит к повышенному содержанию газов и шлаковых включений и, как следствие, - к снижению механических свойств металла шва. В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка металла толщиной более 40 мм при температуре 0 °С допускается только с подогревом. Подогрев необходим для сталей толщиной 30...40 мм при температуре ниже -10 °С; для сталей толщиной 16...30 мм при температуре ниже -20 °С и для сталей толщиной менее 16 мм при температуре ниже -30 °С.

Для подогрева металла применяют горелки, индукционные печи и другие нагревательные устройства. Сварку производят электродами типов Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Значение тока на 15...20% выше нормального.

Литература: 1осн.[112-143, 162-178], 1-2 доп.

Контрольные вопросы

1. Что понимается под термином «режим сварки»?

2. Какими приемами возбуждают сварочную дугу?

3. Каким образом длина дуги влияет на качество сварки?

4. Какие швы наиболее удобны для выполнения?

5. Какие швы наиболее трудно выполнимы?

6. В чем заключается обратноступенчатый способ сварки?

Дата добавления: 2015-08-20; просмотров: 121 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Выбор режима ручной дуговой сварки | | | Лекция 2 Высокопроизводительные методы сварки |