Читайте также:

|

Автоматическое управление расходом жидких и сыпучих веществ

Учебное пособие

Тамбов 2003

© А.А.Букин, 2003 © О.В.Ефремов, веб-дизайн, 2003 © В.А. Толкачев, рисунки, 2003

В пособии изложены основные принципы контроля и автоматического управления расходом жидких и сыпучих веществ, описаны основные классы приборов, применяемых в промышленности в цепях автоматического и полуавтоматического управления расходом жидких и сыпучих веществ, типовые конструкции датчиков и приборов контроля расхода вещества, приведены примеры промышленных приборов контроля расхода с техническими характеристиками. Указаны достоинства и недостатки различных типовых схем контроля и автоматического управления расходом жидких и сыпучих веществ.

Введение

1. Расходомеры обтекания (расходомеры постоянного перепада давления).

а. Ротаметр для местного измерение расхода.

б. Ротаметр с дифференциально-трансформаторным преобразователем.

в. Ротаметр с пневматической дистанционной передачей данных.

2. Расходомеры переменного перепада давления.

а. Диафрагмы.

б. Сопла.

в. Труба Вентури.

3. Тахометрические расходомеры и счетчики количества жидкости.

а. Счетчики жидкости турбинные.

б. Расходомеры жидкостей шариковые.

в. Счетчики и расходомеры жидкостей камерные.

г. Счетчики жидкости с овальными шестернями

4. Электромагнитные (индукционные) расходомеры.

5. Ультразвуковые расходомеры.

6. Функциональные схемы автоматического управления расходом.

Методические указания

Расходом вещества обычно называют количество вещества (массы или объема), проходящее через определенное сечение канала (трубопровода) в единицу времени, а приборы или компоненты приборов, определяющие расход вещества в единицу времени, называют расходомерами. Расходомер может быть снабжен счетчиком (интегратором), показывающим массу или объем вещества, прошедшего через прибор за какой-либо промежуток времени.

Единицы измерения расхода могут быть объемные - м3/ч, м3/мин, л/мин, и т. д. и массовые - кг/ч, т/ч, и т. д. В зависимости от принципа действия, наиболее часто применяемые в промышленности приборы для измерения расхода вещества, можно разделять на следующие группы: постоянного и переменного перепада давления, тахометрические, электромагнитные, ультразвуковые и различные конструкции специальных.

1. Расходомеры обтекания

К этим расходомерам относятся приборы, чувствительные элементы которых обтекаются потоком. Наибольшее распространение получили расходомеры постоянного перепада давления, у которых перепад давления измеряемого вещества на чувствительном элементе на всём диапазоне измерений с некоторым приближением можно считать постоянным. К этой группе приборов относятся ротаметры (см. рис.1).Выпускают ротаметры для местного измерения расхода без дистанционной передачи показаний, с электрической дистанционной передачей показаний без местной шкалы, с пневматической дистанционной передачей и местной шкалой показаний.

Рис.1. Схема ротаметра с конической трубкой.

|

Широко применяются для измерения малых расходов жидкостей и газов. Основными элементами ротаметра для местного измерения расхода являются расширяющаяся кверху вертикальная конусная трубка - 1 (длинна трубки обычно не менее чем в 10 раз превышает ее диаметр) и поплавок - 2, находящийся в потоке измеряемого вещества внутри трубки. Принцип действия ротаметров (стеклянных и металлических) основан на восприятии динамического напора потока измеряемой среды чувствительным элементом ротаметра - поплавком, помещённым в коническую трубку, по которой вверх проходит поток измеряемой среды. По мере повышения расхода через ротаметр поплавок перемещается вверх. При изменении положения поплавка сечение между ним и внутренней стенкой конической трубы изменяется, что ведёт к изменению скорости потока в проходном сечении, а, следовательно, к изменению перепада давления на поплавке. Перемещение поплавка происходит до тех пор, пока перепад давлений не станет равным массе поплавка, приходящейся на единицу площади его поперечного сечения. Каждому значению расхода среды, проходящему через ротаметр при определённой плотности и кинематической вязкости, соответствует определённое положение поплавка. Поплавок можно визуально контролировать по всему диапазону его применения. Равновесное состояние поплавка, соответствующее его определенному положению по вертикали, однозначно характеризует расход. Ротаметры предназначены для измерения объемного расхода плавно меняющихся однородных потоков чистых и слабо загрязненных жидкостей и газов с дисперсными включениями инородных частиц.

К основным преимуществам ротаметров можно отнести простоту конструкции, возможность измерения малых расходов, значительный диапазон измерения, возможность измерения расхода агрессивных сред, достаточно равномерную шкалу. Недостатками ротаметров являются большая чувствительность к температурному изменению вязкости (особенно при малых расходах), невозможность измерения расхода загрязненных жидкостей и жидкостей, из которых выпадает осадок.

Общие сведения о использовании ротаметров.

Ротаметры выпускают по ГОСТ 13045 - 81.

Длина прямого участка трубопровода перед ротаметром должна быть не менее 10 Dy, после ротаметра - не менее 5 Dy. Потеря напора от установки ротаметра не превышает 0,01 МПа для жидкостей и 0,005 МПа для газов.

При заказе ротаметра следует указать его тип, предел измерения, измеряемую среду, исполнения, категорию размещения и тип вторичного прибора.

Вернуться в основной текст.

На заводе - изготовителе ротаметры тарируются по воде или воздуху. Для применения ротаметров на других средах требуется индивидуальная градуировка.

Промышленный ротаметр для местного измерения расхода (рис. 2) представляет собой коническую трубку 2 из стекла (или органического стекла), закрепленную в металлических головках 5, которые стянуты шпильками 4, образующими защитную решетку вокруг стекла. В трубке 2 свободно перемещается поплавок 1. Движущийся поток измеряемого вещества, проходя по косым прорезям, имеющимся в верхней части поплавка, вращает его, благодаря чему, поплавок центрируется в трубке. Шкала 3 прибора (условно в процентах) нанесена непосредственно на стеклянную трубку. Отсчет показаний прибора производят по острой верхней кромке поплавка.

| ||

| Рис.2. Ротаметр | ||

| ДИНАМИЧЕСКАЯ КАРТИНКА РАБОТЫ РОТАМЕТРА | ||

Рис.3. Схема работы ротаметра

Технические характеристики промышленных ротаметров.

Давление контролируемой ротаметрации 0,6 МПа, температура для ротаметров типа РМ - А, РМ и PC - 3 от 5 до 50С, для ротаметров PМФ от -30 до +100С. У ротаметров типа РМ - А и РМ поплавок изготовляют из стали 12Х18Н9Т, X18H9T, анодированного дюралюминия, эбонита или титана. У ротаметров типа РМФ, PCC предназначенных для измерения расхода агрессивных сред, поплавок футерован фторопластом - 4, а, соприкасающегося с измеряемой средой - лабораторное стекло и фторопласт - 4.

Ротаметры типа PCC могут работать при температуре измеряемой среды -40 + 100С. Относительная влажность окружающего воздуха до 80%.

Верхние фактические пределы измерения ротаметров не должны превышать значений верхних пределов, указанных для каждого прибора, более чем на 20%, нижний предел измерения должен составлять не более 20% от верхнего фактического предела измерения. Основная погрешность 2,5%

Вернуться в основной текст.

Ротаметры с электрической дистанционной передачей показаний являются безшкальными датчиками, предназначенными для измерения расхода жидкости, нейтральной к стали 12Х18Н9Т и преобразования величины расхода в электрический унифицированный сигнал. Для этого типа приборов минимальный расход среды, который может быть надежно измерен, составляет 20% максимального значения измеряемого расхода. Прибор состоит из двух основных частей - ротаметрической и электрической, которые трубкой разделены между собой. Основным элементом ротаметрической части является конический поплавок, перемещающийся внутри кольцевой диафрагмы или грибообразный поплавок, движущийся внутри вертикально расположенной конической трубки. Электрическая часть состоит из индукционной катушки с сердечником, жестко связанным с поплавком. Катушка включена в дифференциально-трансформаторную схему вторичного прибора. Под действием потока измеряемого вещества поплавок перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к дисбалансу дифференииально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу. Конструктивно ротаметр представляет собой стальной корпус с камерой, внутри которой имеется кольцевая диафрагма и поплавок со стержнем. В верхней части корпуса имеется направляющая трубка с насаженной на неё индукционной катушкой, закрытой кожухом. Под кожухом имеется регулировочная гайка, вращением которой производят перемещений индукционной катушки при градуировке ротаметра. На верхнем конце стержня закреплён плунжер индукционного датчика. Под действием потока измеряемого вещества поплавок перемещается вверх и увлекает за собой плунжер индукционного датчика. Перемещение плунжера приводит к разбалансу дифференциально-трансформаторной схемы, и на вторичный прибор поступает сигнал, пропорциональный измеряемому расходу.

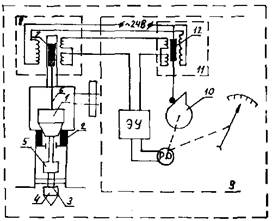

Ниже приведено описание принципа работы ротаметра РЭ с дифференциально-трансфарматорным выходом включает в себя ротаметр электрический РЭ-16 и вторичный дифференциально - трансформаторный прибор типа КСД-3. Схема лабораторной установки приведена на рис. 4. Ротаметр типа РЭ-16 разрезан для того, чтобы было видно его устройство. Для перемещения поплавка 1 относительно дискового седла 2 служит винт 3 с нарезанной на нем резьбой. Вращая ручку 4 можно поднимать или опускать площадку 5, на которую опирается стержень 6, связанный с поплавком 1 и сердечником 7 дифференциально - трансформаторного датчика 8. Вторичный прибор 9 типа КСД -3 включает в себя электронный усилитель ЭУ, реверсивный двигатель РД, кинематически связанный с кулачком 10 и стрелкой прибора, а также дифтрансформаторный датчик 11, аналогичный датчику 8. Сердечник 12 дифтрансформаторного датчика 11 прибора КСД-3 может перемещаться при вращении кулачка 10. К первичным обмоткам датчиков 8 и 11 подводится переменное напряжение 24 В с частотой 50 Гц. Вторичные обмотки датчиков 8 и 11 включены встречно друг к другу. Если сердечники 7 и 12 находятся в одинаковых положениях то сигналы в них равны по амплитуде и противоположны по фазе. В этом случае на вход усилителя ЭУ сигнал не поступает и реверсивный двигатель РД не вращается При изменение расхода жидкости поплавок 1 переместится относительно дискового седла 2, а вместе с ним переместится сердечник 7. В результате сигнал во вторичной обмотке датчика 8 станет отличаться от сигнала датчика 11. Сигнал разбаланса поступит на усилитель ЭУ, усилится и приведёт во вращение реверсивный двигатель РД, который посредством кулачка 10 переместит сердечник 12 в такое новое положение, в котором сигналы во вторичных обмотках датчиков 8 и 11 станут равны по амплитуде и противоположны по фазе. В результате сигнал на входе усилителя ЭУ станет равен нулю и схема придёт в равновесие.

|

| Рис. 4. Схема лабораторной установки |

Технические характеристики ротаметров типа РЭ

Ротаметры типа РЭ выпускают в пылебрызгозащищенном исполнении, типа РЭВ - во взрывозащищенном исполнении. Давление контролируемой среды 0,6; 1,6 или 6,4 МПа (по спецификации заказа), температура от -40 до +70°С. Класс точности 2,5. Присоединение ротаметров с диаметром условного прохода 6 мм ниппельная, остальных - фланцевая. В комплекте с ротаметрами электрическими в качестве вторичных приборов применяются приборы с дифференциально - трансформаторной системой передачи показаний. Наибольшее удаление вторичного прибора от ротаметра 250 м. Приборы предназначены для работы при температуре окружающего воздуха от -30 до +50°С и относительной влажности 80%.

Вернуться в основной текст.

Ротаметры с пневматической дистанционной передачей и местной шкалой показаний выпускают четырёх типов: типа РП для измерения расхода жидкостей, нейтральных к стали 12Х18Н9Т, типа РПФ для измерения расхода агрессивных жидкостей, нейтральных к фторопласту-4, типа РПО с паровым обогревом для измерения расхода кристаллизующихся жидкостей, нейтральных к стали 10Х17Н13М2Т, типа РПФ-И, которые являются индикаторами и применяются для контроля расхода агрессивных жидкостей, нейтральных к фторопласту-4. Все эти 4 типа приборов предназначены для измерения расхода жидкости и преобразования его в дифференцированный выходной сигнал 0,02 - 0,1 МПа, подаваемый на вторичный прибор. Ротаметр с пневматической дистанционной передачей и местной шкалой показаний состоит из двух основных частей - ротаметрической и пневматической. Ротаметрическая часть прибора представляет собой прямоточную трубу, в которой находятся мерительный конус и, перемещающийся под воздействием измеряемого потока, поплавок с хвостовиком, направленным вверх и имеющим дополнительное центрирующее устройство. К корпусу ротаметрической части крепят пневмоголовку, обеспечивающую местные показания и преобразование высоты положения поплавка в пневматический сигнал, который поступает к вторичному прибору.

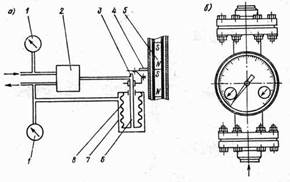

Преобразование высоты положения поплавка в пневматический сигнал осуществляется с помощью магнитопневматического преобразователя. При перемещении сдвоенных магнитов 5, встроенных в хвостовик поплавка, изменяется положение находящегося в пневмоголовке следящего магнита 4 и жёстко связанной с ним заслонки сопла 3. Изменение зазора между соплом и заслонкой вызывает изменение давления в пневмоусилителе 2. Усиленный по мощности сигнал поступает на выход прибора и в стакан 7. Вследствие этого, сильфон 8 сжимается или разжимается, перемещая шток 6, с закреплённым на его конце соплом 3. Перемещение будет происходить до тех пор, пока следящий магнит с заслонкой не займёт первоначальное положение относительно сдвоенных магнитов. Перемещение штока 6 с помощью кинематической передачи преобразуется во вращательное движение стрелки, шкала местных показаний - 100%-ная равномерная. Выходное давление и давление питания контролируются по манометрам 1.

| ||

| Рис.6. Ротаметр с пневматической дистанционной передачей данных: а) - схема магнитопневматического преобразователя; б) - внешний вид | ||

| ДИНАМИЧЕСКАЯ КАРТИНКА РАБОТЫ | ||

Рис.7. Работа ротаметра с пневматической дистанционной передачей данных

При перемещении поплавка из нижнего положения, соответствующего отсутствию расхода, в верхнее положение, соответствующее верхнему пределу измерения, давление на выходе прибора изменяется от 20 до 100 кПа.

Технические характеристики ротаметров с пневматическим выходом

Присоединение ротаметров фланцевое по ГОСТ 12820-80.

Давление питания равно 140 кПа. У ротаметра РПО температура греющего пара до 200°С, давление - до 1,7 МПа.

Ротаметры градуируются заводом - изготовителем только по воде при нормальной температуре 20±5оС. В паспорте прибора помещаются кривые расхода по шкале и по пневмосигналу. Минимальный расход, измеряемый этими ротаметрами, равен 20% максимального. Питание приборов осуществляется сжатым воздухом, давлением 0,14 МПа ±10%. Присоединение приборов всех типов - фланцевое. Вторичный прибор может устанавливаться на расстоянии до 300 м от ротаметра.

Вернуться в основной текст.

Кроме соблюдения общих требований к месту расположения приборов, фланцевым соединением и т. п., следует учитывать, что ротаметры должны устанавливаться на трубопроводах, не подверженных вибрации, так как возможно повреждение рота метрической части и возникновение дополнительных погрешностей. Следует предусмотреть обводную линию (байпас) с запорными вентилями для возможного отключения прибора без перекрытия потока жидкости в трубопроводе. Направление потока среды должно быть таким, чтобы она входила в вертикальный патрубок и выходила из горизонтального (ротаметры РЭ) и снизу вверх (ротаметры РС, РП, РПО). Ротаметры устанавливаются строго в вертикальном положении во избежание заклинивания поплавка или штока, возможно дальше от побудителей расхода. Работы по наладке ротаметров состоят из индивидуального опробования и собственно наладки систем измерения. При наладке систем измерения расхода требуемую точность измерения проверяют сравнением показаний прибора систем измерения с непосредственными измерениями расхода или данными, полученными расчётом. При отклонениях показаний системы измерений от расчётных проверяют все элементы смонтированной системы, включая и линии связи, устраняют неисправности и повторно включают систему в работу. Налаженные системы измерения в большинстве случаев проходят испытания на точную и безаварийную работу, в течение определенного времени, обычно не более 3 суток. В процессе испытаний проводятся эксплутационные операции с приборами: контроль работы, смазка, продувка мест отбора импульсов, заправка чернилами и т. п.

2. Расходомеры переменного перепада давления

Наибольшее распространение из расходомеров переменного перепада давления получили расходомеры с сужающим устройством, работа которых основана на зависимости от расхода перепада давления, образующего на сужающем устройстве в результате частичного перехода потенциальной энергии в кинетическую. Причиной широкого распространения таких расходомеров являются следующие их достоинства:

1. Универсальность применения. Они пригодны для измерения расхода, каких угодно однофазных, а в известной мере и двухфазных, сред при самых различных давлениях и температурах.

2. Удобство массового производства. Индивидуально изготовляется только преобразователь расхода - сужающее устройство. Все остальные части, в том числе диффманометр и вторичный прибор, могут изготавливаться серийно; их устройство не зависит ни от вида, ни от параметров измеряемой среды.

3. Отсутствие необходимости в образцовых установках для градуировки. Градуировочная характеристика стандартных сужающих устройств может быть определена расчётным путём. Наряду с этим, расходомеры с сужающим устройством имеют недостатки, наиболее существенными из которых являются следующие:

1. Квадратичная зависимость между расходом и перепадом, что не позволяет измерять расход менее 30% максимального из-за высокой погрешности измерения и затрудняет использование этих приборов для измерения расходов, изменяющихся в широких пределах.

2. Ограниченная точность, причём погрешность измерения колеблется в широких пределах (1,5%-3%) в зависимости от состояния сужающего устройства, диаметра трубопровода, постоянства давления и температуры измеряемой среды.

Метод основан на том, что поток вещества, протекающего в трубопроводе, неразрывен и в месте установки сужающего устройства скорость его увеличивается. При этом происходит частичный переход потенциальной энергии давления в кинетическую энергию скорости, вследствие чего статическое давление перед местом сужения будет больше, чем за суженным сечением. Разность давлений до и после сужающего устройства - перепад давления - зависит от расхода протекающего вещества и может служить мерой расхода.

Регламент работы сужающих устройств.

Основы измерения расхода газов и жидкостей стандартными сужающими устройствами и общие технические требования к расходомерным устройствам регламентируются Правилами РД 50-213-80. Согласно Правилам, расходомерное устройство состоит из расходомера (стандартного сужающего устройства, дифманометра, приборов для измерения параметров среды и соединительных линий) и прямых участков трубопроводов до и после сужающего устройства с местными сопротивлениями. В правилах приведены основные уравнения расхода; формулы для вычисления расхода, измеряемого всеми типами дифманометров; коэффициенты расхода диафрагм, сопел, сопел и труб Вентури; методики определения основных параметров потока измеряемой среды, погрешности измерения, расчёта среднего суточного расхода, требования к стандартным сужающим устройствам; к исполнению и монтажу прямых участков трубопровода, к дифманометрам и их установке; методики расчёта сужающего устройства и поверки расходомера. Приведённые в правилах положения справедливы при соблюдении следующих условий измерения: характер движения потока в прямых участках трубопроводов до и после сужающего устройства должен быть турбулентным, стационарным; фазовое состояние потока не должно изменяться при его течении через сужающее устройство (жидкость не испаряется, растворённые в жидкости газы не выделяются, исключается конденсация водяного пара из газов с последующим выпадением жидкой фазы в трубопроводе вблизи сужающего устройства); во внутренней полости прямых участков трубопроводов до и после сужающего устройства не скапливаются осадки в виде пыли, песка, металлических предметов и других видов загрязнения; на поверхностях сужающего устройства не образуются отложения, изменяющие его конструктивные параметры; пар является перегретым, при этом для него справедливы все положения, касающиеся измерения расхода газа; при измерении расхода газа отношение абсолютных давлений на выходе и входе сужающего устройства больше или равно 0,75.

Вернуться в основной текст.

К стандартным (нормализованным) сужающим устройствам относятся диафрагма, сопла, и трубы Вентури, удовлетворяющие требованиям Правил и применяющиеся без индивидуальной градуировки

В процессе проектирования при выборе стандартных сужающих устройств не нужно производить полный расчет, так как его выполняет завод изготовитель по данным опросного листа, заполняемого заказчиком. В связи с этим в проекте делают только приближенные расчеты в целях выбора типа сужающего устройства, проверки величины потери давления в этом устройстве и определения требуемых длин прямых участков трубопровода до и после сужающего устройства, а также выбора типа и пределов показаний дифманометра.

Вернуться в основной текст.

в комплекте со стандартным дифманометром. При измерении расхода газов и жидкостей допускается применять как угловой, так и фланцевый способы отбора перепада давления на диафрагмах и угловой способ отбора на соплах, на соплах и трубах Вентури. Перепад давления при угловом способе отбора измеряют как разность между статическими давлениями, взятыми непосредственно у плоскостей сужающего устройства в углах, образуемых последними со стенкой трубопровода. При угловом способе отбора перепад давления измеряется через отдельные цилиндрические отверстия или через две кольцевые камеры, каждая из которых соединена с внутренней полостью трубопровода кольцевой щелью (сплошной или прерывистой) или группой равномерно распределенных по окружности отверстий. При применении отдельных отверстий наилучшие результаты обеспечивает установка устройств в обойму. Кольцевая камера выполняется либо непосредственно в "теле" сужающего устройства, либо в каждом из фланцев, либо в специальной промежуточной детали - корпусе. При малых давлениях и большом диаметре трубопровода кольцевая камера может быть образована также полостью трубки, согнутой вокруг трубопровода в кольцо или прямоугольник. Сужающие устройства с кольцевыми камерами более удобны в эксплуатации, особенно при наличии местных возмущений потока, так как кольцевые камеры обеспечивают выравнивание давления по окружности трубы, что позволяет более точно измерять перепад давления при сокращенных прямых участках трубопровода. При фланцевом способе отбора перепад давления измеряют через отдельные цилиндрические отверстия, расположенные на одинаковом расстоянии до плоскостей диафрагмы. Оси отверстий для отбора давления до и после сужающего устройства могут находиться в разных меридиональных плоскостях. На одном сужающем устройстве можно использовать два и более дифманометров с различным сочетанием шкал. При установке сужающих устройств необходимо соблюдать ряд условий, существенно влияющих на погрешности измерения.

Сужающие устройства должны располагаться перпендикулярно оси трубопровода, не перпендикулярность не должна превышать 1°. Ось сужающего устройства должна совпадать с осью трубопровода, смещение не должно превышать 0,005D20. следует обеспечивать установившееся течение потока перед входом в сужающее устройство и после него, для чего необходимо наличие прямых участков трубопровода определенной длины до и после сужающего устройства. Длина этих участков должна быть такой, чтобы искажения потока, вносимые потоками, вентилями, тройниками и т.д., смогли сгладиться до подхода потока к сужающему устройству. Искажения потока перед сужающим устройством значительно сильней влияют на погрешность измерения, чем искажения за сужающим устройством, поэтому задвижки и вентили, особенно регулирующие, рекомендуется устанавливать после сужающих устройств. Длина прямого участка перед сужающим устройством зависит от относительной площади m сужающего устройства, диаметра трубопровода и вида местного сопротивления, расположенного до прямого участка. Длина прямого участка после сужающего устройства зависит только от числа m.

Вернуться в основной текст.

Дата добавления: 2015-08-02; просмотров: 103 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Расходомеры и счетчики | | | Стандартные сужающие устройства |