Читайте также:

|

Тюменского нефтегазового университета;

Г. В. Крылов, д. т. н., профессор, директор института

ТюменНИИгипрогаз.

|

ISBN 5-88465-159-7 Тюменский государственный

ISBN 5-88465-159-7 Тюменский государственный

нефтегазовый университет, 1998

ВВЕДЕНИЕ

Трубопроводный транспорт является одним из наиболее экономичных, а в случае транспорта газообразных веществ - единственным видом транспорта. С другой стороны, это один из самых капитало - и металлоемких видов транспорта. Будучи при нормальной работе экологически чистым, он может нанести невосполнимый ущерб природе при авариях. Отсюда понятно внимание, уделяемое вопросам надежности и эффективности работы магистральных трубопроводов при их проектировании и эксплуатации.

Надежность работы обеспечивается соблюдением рекомендаций нормативных документов при проектировании и эксплуатации трубопроводов (строительных норм и правил, норм технологического проектирования и правил эксплуатации).

Эффективность работы зависит от технического состояния объектов и оборудования и рациональности их использования. Фактические условия работы трубопроводов отличаются от проектных. Так, производительность зависит как от возможности добычи нефти и газа, так и от потребности в них. В процессе эксплуатации меняется состояние линейной части и оборудования станций, что предопределяет изменение пропускной способности нефе - и газопроводов и изменение параметров работы при постоянной производительности. В этих условиях приходится решать следующие задачи: выбор оптимальной схемы работы при заданной производительности, определение параметров работы при максимальной загрузке, разработка мероприятий по улучшению технико-экономических показателей работы.

Решение задачи повышения эффективности эксплуатации трубопровода полностью зависит от качества выполнения анализа функционирования всего трубопровода и отдельных его элементов в предшествующий период. Результаты анализа должны позволить сделать вывод о фактическом состоянии линейной части и оборудования, рациональности их использования, экономичности используемой технологической схемы и об основных причинах, снижающих эффективность работы.

В данной работе рассматриваются указанные проблемы и возможные методы их решения. Она будет полезна студентам при выполнении дипломных и курсовых проектов и других самостоятельных работ.

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПРОЕКТИРОВАНИЯ

МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

Магистральные трубопроводы (МТ) (газопроводы, нефтепроводы, нефтепродуктопроводы), как правило, прокладываются подземно [1]. Прокладка по поверхности земли в насыпи (наземная прокладка) и на опорах (надземная прокладка) допускается только как исключение.

Магистральные газопроводы (МГ) в зависимости от давления в трубопроводе подразделяются на два класса:

I класс - при рабочем давлении свыше 2,5 до 10 МПа;

II класс - при рабочем давлении свыше 1,2 до 2,5 МПа.

Магистральные нефтепроводы (МН) и нефтепродуктопроводы в зависимости от диаметра подразделяются на четыре класса:

I класс - при условном диаметре свыше 1000 до 1200 мм;

II класс - свыше 500 до 1000 мм;

III класс - свыше 300 до 500 мм;

IV класс - 300 мм и менее.

Для обеспечения нормальных условий эксплуатации и исключения возможности повреждения МТ и их объектов вокруг них устанавливаются охранные зоны, размеры которых и порядок производства в этих зонах сельскохозяйственных и других работ регламентируются Правилами охраны МТ.

Температура газа, нефти (нефтепродуктов), поступающих в трубопровод, должна устанавливаться, исходя из возможности транспортирования продукта и требований, предъявляемых к сохранности изоляционных покрытий, прочности, устойчивости и надежности трубопровода. Необходимость и степень охлаждения транспортируемого продукта решается при проектировании.

Выбор трассы трубопровода должен производиться по критериям оптимальности, учитывающим затраты при сооружении, техническом обслуживании и ремонте трубопроводов при эксплуатации, включая мероприятия по обеспечению сохранности окружающей среды, а также металлоемкость, конструктивные схемы прокладки, безопасность, заданное время строительства, наличие дорог и т.д.

Диаметр трубопровода определяется расчетами в соответствии с нормами технологического проектирования.

При отсутствии необходимости в транспорте продукта в обратном направлении трубопровод следует проектировать из труб со стенкой различной толщины в зависимости от падения давления по длине трубопровода и условий эксплуатации.

В зависимости от условий прокладки и эксплуатации МТ и участки делятся на пять категорий:

IV - газопроводы диаметром менее 1200 мм и нефтепроводы диаметром менее 700 мм;

III - остальные нефтепроводы и газопроводы;

II- трубопроводы, прокладываемые по территории распространения вечномерзлых грунтов, переходы через болота II типа, газопроводы D<700 мм, пересекающие поймы рек;

I - переходы через водные препятствия нефтепроводов D<1000 мм и газопроводов, узлы пуска и приема очистных устройств, нефтепроводы на территории станций;

В - газопроводы на территории станций, переходы нефтепроводов D>1000 мм через водные препятствия.

Прокладка трубопроводов может осуществляться однониточно или параллельно другим трубопроводам - в техническом коридоре.

Под техническим коридором МТ понимают систему параллельно проложенных трубопроводов по одной трассе. В отдельных случаях, при технико-экономическом обосновании и условии обеспечения надежности работы, допускается совместная прокладка в одном техническом коридоре нефтепроводов (нефтепродуктопроводов) и газопроводов.

В пределах одного технического коридора допускается прокладывать:

- для транспорта нефти (нефтепродуктов) - не более двух трубопроводов диаметром 1200 мм и не более трех трубопроводов диаметром 1020 мм и менее;

- для транспорта газа (газового конденсата) - не более шести трубопроводов диаметром 1420 мм.

Трубопровод и узлы пуска и приема очистных устройств должны быть оборудованы сигнальными приборами, регистрирующими их прохождение.

На трубопроводах предусматривается установка запорной арматуры на расстояниях, определенных расчетом, но не более 30 км.

При параллельной прокладке газопроводов узлы линейных кранов на отдельных нитках следует сдвигать не менее 100 м друг от друга по длине газопровода. В сложных условиях допускается сокращать это расстояние до 50 метров.

На обоих концах участков газопроводов между кранами, на узлах подключения компрессорной станции (КС) и узлах приема и пуска очистных устройств следует предусматривать установку продувочных свечей на расстоянии не менее 15 м от запорной арматуры при диаметре газопровода до 1000 мм и не менее 50 м при диаметре газопровода 1000 мм и более. Диаметр продувочных свечей должен определяться из условия опорожнения участка между запорной арматурой за 1,5-2,0 часа. Высота продувочной свечи должна быть не менее 3 м от уровня земли.

Параллельно прокладываемые трубопроводы одного назначения должны быть связаны между собой перемычками.

Толщину стенок труб следует принимать не менее (1/140)Dн, но не менее 3 мм для труб условным диаметром 200 мм и менее, и не менее 4 мм для труб диаметром свыше 200 мм. Полученные расчетные значения толщины стенки округляются до ближайшего большего значения, предусмотренного ГОСТ или техническими условиями, в соответствии с фактической номенклатурой завода-изготовителя.

1.1. Магистральные газопроводы

В состав магистральных газопроводов (МГ) [2] входят: линейные сооружения, КС, газораспределительные станции (ГРС), пункты измерения расхода газа, станции охлаждения газа (СОГ) (при необходимости).

Параметры попутного газа, транспортируемого по МГ, следует принимать с учетом предотвращения выпадения конденсата в газопроводе.

Здания следует предусматривать для оборудования, размещение которого на открытых площадках недопустимо.

В состав линейных сооружений входят: газопровод с отводами и лупингами, переходы через естественные и искусственные препятствия, перемычки, узлы редуцирования, узлы очистки газопровода, узлы сбора продуктов очистки полости газопровода, узлы подключения КС, запорная арматура, система электроснабжения линейных потребителей, устройства контроля и автоматики, система телемеханизации, система оперативно-технической связи, система электрохимической защиты, здания и сооружения для обслуживания линейной части (дороги, вертолетные площадки, дома обходчиков и т.д.).

Для обеспечения максимальных значений коэффициента гидравлической эффективности (E) следует предусматривать периодическую очистку полости газопровода, как правило, без прекращения подачи газа.

Для предотвращения гидратообразования в начальный период эксплуатации предусматриваются устройства для заливки метанола в газопровод на выходе каждой КС и у линейного крана или перемычки посреди участка между КС.

Узлы линейной запорной арматуры, установки катодной защиты, усилительные пункты кабельной или радиорелейной линии связи, а также контролируемые пункты телемеханики следует предусматривать, как правило, совмещенными.

Диаметры резервных ниток перехода принимаются одинаковыми с диаметром МГ. Допускается предусматривать одну общую резервную нитку для газопроводов, проходящих в одном техническом коридоре и работающих с одинаковым рабочим давлением. Общую резервную нитку подключают автономно к каждому газопроводу.

При параллельной прокладке МГ следует предусматривать перемычки:

- для газопроводов с одинаковым давлением - с запорной арматурой;

- для газопроводов с различным давлением - с узлами редуцирования, предохранительными устройствами и запорной арматурой.

Перемычки располагают на расстоянии не менее 40 км и не более 60 км друг от друга у линейных кранов (до и после кранов), а также до и после КС, между охранными кранами. В районах с холодным климатом, а также в труднодоступных местах, следует предусматривать перемычки у каждого линейного крана. Минимальное допустимое отношение внутреннего диаметра перемычки к внутреннему диаметру наименьшей из параллельных ниток принимается не менее 0,7.

Узлы очистки газопровода совмещают с узлами подключения КС. Для контроля положения очистных устройств в газопроводе следует предусматривать установку сигнализаторов (датчиков) за 1000 м до и после узла приема и запуска очистных устройств. На узлах очистки предусматриваются узлы сбора продуктов очистки полости газопровода.

Объем коллектора-сборника принимают по расчету в зависимости от загрязненности газа и устанавливаемого цикла очистки, но не более:

300 м3 - для газопровода диаметром 1020 и 1220 мм;

500 м3 - для газопровода диаметром 1420 мм.

Коллектор- сборник изготавливается подземным из таких же труб, как и газопровод на участках I категории.

На запорной арматуре на перемычках, на подключениях и отводах, на нитках многониточных переходов следует предусматривать автоматы аварийного закрытия кранов. Они должны обеспечивать закрытие кранов при темпе падения давления в МГ на 10-15% в течение 1-3 минут. При отсутствии автоматов предусматривается телеуправление этими кранами.

Для каждого линейно-производственного управления (ЛПУ) МГ следует предусматривать телемеханизацию линейной части газопровода в границах данного управления. Телемеханизация линейных сооружений МГ должна предусматриваться в границах участков между КС. Предусматривается контроль температуры грунта на глубине оси заложения трубопровода в середине участка между КС с установкой датчиков с передачей (по требованию) данных в диспетчерский пункт КС.

Количество газа, которое может быть передано по газопроводу в сутки (млн.м3/сут при 293,15 К и 0,1013 МПа) при стационарном режиме, максимально возможном использовании располагаемой мощности газоперекачивающих агрегатов (ГПА) и принятых рабочих параметрах (рабочее давление, коэффициент гидравлической эффективности, температура грунта и воздуха, температура газа) называется пропускной способностью МГ.

Проектной пропускной способностью МГ называется пропускная способность, соответствующая оптимальному технологическому варианту.

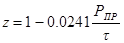

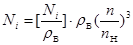

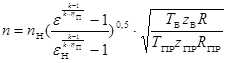

Проектирование МГ производится по оценочной (расчетной) пропускной способности

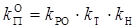

, (1.1)

, (1.1)

где QГ - заданная годовая производительность МГ (млрд. м3/год);

- оценочный коэффициент использования пропускной способности:

- оценочный коэффициент использования пропускной способности:

, (1.2)

, (1.2)

где  - коэффициент расчетной обеспеченности газоснабжения потребителей,

- коэффициент расчетной обеспеченности газоснабжения потребителей,  = 0,95;

= 0,95;

- коэффициент экстремальных температур,

- коэффициент экстремальных температур,  = 0,98;

= 0,98;

- коэффициент надежности МГ (приложение 2).

- коэффициент надежности МГ (приложение 2).

Производительностью принято называть фактическое количество газа, передаваемое по МГ.

При проектировании МГ в качестве расчетных используются среднегодовые значения температуры грунта (на глубине заложения оси трубопровода) и воздуха (приложение 1).

1.2. Магистральные нефтепроводы

К магистральным нефтепроводам (МН) [3] относятся трубопроводы протяженностью свыше 50 км диаметром от 219 до 1220 мм включительно, предназначенные для транспортирования товарной нефти из районов добычи до мест потребления.

МН проектируют в однониточном исполнении с развитием их пропускной способности по очередям за счет увеличения числа насосно - перекачивающих станция (НПС). В отдельных случаях допускается сооружение лупингов или вставок, при технико-экономическом их обосновании. Проектирование нефтепроводов в многониточном исполнении возможно в следующих случаях:

- заданная производительность не обеспечивается одной ниткой;

- увеличение производительности до пределов, указанных в задании на проектирование, намечается в сроки, превышающие 8 лет;

- упругость паров нефти, поступающей в резервуарные парки, при заданной производительности превышает 67 кПа.

При выборе параметров работы МН следует руководствоваться данными, приведенными в приложении 8.

При последовательной перекачке нефтей число циклов определяется на основании технико-экономических расчетов, Рекомендуется для предварительных расчетов принимать от 52 до 72 циклов в год.

На трубопроводах, предназначенных для последовательной перекачки нефтей, сооружение лупингов не допускается.

Толщину стенок трубопроводов определяют в соответствии с расчетной эпюрой давления с учетом категории участков.

Расчетная эпюра давлений должна определяться по эксплуатационным участкам между соседними НПС с емкостью. Эпюра должна строиться из условия подачи нефти от каждой НПС на НПС с емкостью при максимальном рабочем давлении, соответствующем максимальной суточной производительности.

Для уменьшения расхода металла, особенно для нефтепроводов диаметром 1020 и 1220 мм, рекомендуется применять высокопрочные трубы - предел прочности не ниже 580 МПа.

Запорную арматуру следует устанавливать через 15-20 км. Установку следует производить из условия минимального разлива нефти в случае возможной аварии МН.

Для удобства испытаний и повторных испытаний МН расстановку запорной арматуры следует, как правило, производить на границах смены толщины стенок участков МН большой протяженности.

С обеих сторон запорной арматуры должна быть предусмотрена установка манометров.

При проектировании нефтепровода, трасса которого проходит параллельно существующему МН, допускается использовать в качестве резервной нитки резервную нитку существующего нефтепроводу, при условии, что диаметр и допустимое рабочее давление в ней не меньше, чем для проектируемого МН.

Устройства приема и пуска скребков размещаются на расстоянии до 300 км друг от друга. Устройства приема и пуска предусматриваются также на лупингах протяженностью более 3 км и отводах протяженностью более 5 км. Остальные НПС оборудуют устройствами для пропуска скребка.

МН оборудуется головными НПС и промежуточными НПС. В свою очередь, промежуточные НПС могут быть без резервуарного парка (РП) и с РП.

Головная НПС, находящаяся в начале МН, должна располагать РП емкостью от двух до трехсуточной производительности нефтепровода.

МН большой протяженности разбиваются на эксплуатационные участки длиной 400-600 км. Первая станция эксплуатационного участка оборудуется РП емкостью 0,3-0,5 суточной производительности нефтепровода.

РП устанавливаются также на НПС, где намечается осуществлять прием нефти с попутных промыслов или перераспределение грузопотоков в системе нефтепроводов. В этом случае объем РП предусматривается в размере 1,0-1,5 суточной производительности.

Полезный суммарный объем РП МН должен быть не менее величин, указанных в приложении 11.

НПС размещают, как правило, после переходов через большие реки и на площадках с благоприятными топогеологическими условиями, а также возможно ближе к населенным пунктам, дорогам, источникам электроснабжения и водоснабжения.

При параллельной прокладке проектируемого МН со строящимися или действующими нефтепроводами НПС этих нефтепроводов должны совмещаться.

Подключения других нефтепроводов и месторождений должны выполняться только на НПС.

Для перекачки нефти по МН, как правило, применяются специальные насосы по ГОСТ 12124-87 “Насосы центробежные нефтяные для магистральных трубопроводов”.

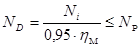

Число НПС и их расстановка по трассе производится на основании гидравлического расчета нефтепровода. Гидравлический расчет выполняется с использованием расчетной пропускной способности нефтепровода, физических характеристик перекачиваемой нефти при расчетной температуре и расчетного диаметра.

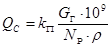

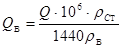

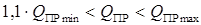

Расчетная суточная пропускная способности (QC) определяется зависимостью

, (1.3)

, (1.3)

где GГ - заданная годовая производительность, млн.т/год;

- число рабочих дней в году;

- число рабочих дней в году;

- плотность нефти при расчетной температуре, кг/м3;

- плотность нефти при расчетной температуре, кг/м3;

- коэффициент, учитывающий возможность перераспределения потоков.

- коэффициент, учитывающий возможность перераспределения потоков.

Значение коэффициента  принимается равным:

принимается равным:

1,05 - для трубопроводов, идущих параллельно с другими нефтепроводами и образующих систему;

1,07 - для одиночных нефтепроводов, по которым нефть от системы трубопроводов подается к нефтеперерабатывающему заводу, а также для одиночных нефтепроводов, соединяющих системы;

1,10 - для одиночных трубопроводов, подающих нефть от пунктов добычи к системе трубопроводов.

Расчетное число рабочих дней МГ в году приведено в приложении 4.

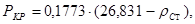

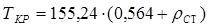

Внутренний расчетный диаметр нефтепровода Dp , с учетом возможных загрязнений и переменной толщины стенок труб, определяется по формуле

, (1.4)

, (1.4)

где  - коэффициент, учитывающий засорение трубопровода при оптимальной периодичности очистки и телескопичность раскладки труб (приложение 12);

- коэффициент, учитывающий засорение трубопровода при оптимальной периодичности очистки и телескопичность раскладки труб (приложение 12);

- внутренний диаметр труб.

- внутренний диаметр труб.

В качестве расчетной температуры принимается минимальная температура нефти в трубопроводе, определенная с учетом тепловыделения, обусловленного трением потока и теплоотдачи в грунт при минимальной температуре грунта на глубине заложения оси трубопровода.

1.3. Особенности проектирования трубопроводов для транспорта

сжиженных углеводородов

Углеводороды с упругостью насыщенных паров при температуре плюс 200 С свыше 0,2 МПа относятся к нестабильным жидкостям. Снижение давления в трубопроводе ниже упругости насыщенных паров продукта, а также истечение этих жидкостей через не плотности в трубопроводе сопровождаются переходом жидкости в газообразное состояние. Испарение сопровождается снижением температуры. Эти и другие причины предопределяют необходимость повышенных требований к трубопроводам для транспорта нестабильных углеводородов.

Минимальное давление в любой точке таких трубопроводов должно превышать упругость насыщенных паров при температуре перекачки на 0,5 МПа.

Упругость паров продукта при расчетной температуре принимается, исходя из максимально возможной температуры при эксплуатации.

Рабочее давление при расчете трубопроводов определяется как сумма максимального давления, развиваемого насосами, и упругости насыщенных паров продукта.

Расстояние между запорной линейной арматурой должно быть не более 10 км.

На обоих концах каждого участка трубопровода между запорной арматурой устанавливают специальные ответвления. Диаметры ответвлений определяются из условия опорожнения участка за 1,5-2,0 часа.

Трубопроводы диаметром 150 мм и более оснащаются узлами приема и пуска очистных устройств на расстоянии не более 50 км друг от друга.

В составе НПС для приема продукта при срабатывании предохранительных клапанов, а также для создания на входе насосов противокавитационного напора необходимо предусматривать резервуары общей емкостью, равной 0,03-0,06 суточной производительности МТ. Емкость подпорных резервуаров должна составлять 10% от часовой производительности НПС.

На головной НПС, кроме подпорных резервуаров, предусматриваются резервуары для приема нефтепродуктов при аварийной обстановке на трубопроводе, если у предприятия- поставщика они отсутствуют. Суммарная емкость резервуаров на головной НПС и на предприятии- поставщике должна равняться трехсуточной производительности МТ.

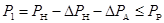

Подпорные резервуары располагаются таким образом, чтобы удовлетворялось условие

Н>1,2(hд+hтр), (1.5)

где Н - превышение нижней образующей резервуара над осью всасывающего трубопровода насоса;

hд - допустимый подпор насоса;

hтр - потери напора на трение в трубопроводе от резервуара до насоса.

2. РАСЧЕТ ПАРАМЕТРОВ РАБОТЫ МАГИСТРАЛЬНЫХ

ГАЗОПРОВОДОВ

Пропускная способность и режим работы магистрального газопровода (МГ) определяется совместной работой КС и линейных участков, его составляющих. При этом режимы работы отдельных КС и участков, в связи с различием их геометрических размеров, давления и температуры газа, значительно отличаются, что диктует необходимость поочередного расчета всех элементов системы. Выходные параметры одного элемента являются входными параметрами следующего за ним. Таким образом, поочередно следуют расчеты работы участков и компрессорных станций. На каждом этапе ведется проверка соответствия полученных параметров условиям нормальной работы газопровода и оптимальности режима.

По аналогичной схеме будет работать математическая модель МГ при расчетах на ЭВМ. Для ее реализации требуется формализовать работу основных элементов системы: участок, газоперекачивающий агрегат (ГПА), пылеуловитель (ПУ), аппарат воздушного охлаждения (АВО).

Рассмотрим поочередно основные уравнения, позволяющие оценить изменения параметров газа при его перемещении по элементам МГ, и на их основе составим алгоритмы решения важнейших задач эксплуатации газопровода.

2.1. Физические свойства газа

Широкое использование ЭВМ диктует необходимость аналитического определения физических свойств газа. При гидравлических и тепловых расчетах МГ используются следующие физические величины: коэффициент сжимаемости, динамическая вязкость, удельная теплоемкость и коэффициент Джоуля - Томсона. Базовым параметром является относительная плотность газа  , или плотность газа при стандартных условиях

, или плотность газа при стандартных условиях  , между которыми существует следующая связь:

, между которыми существует следующая связь:

. (2.1)

. (2.1)

Коэффициент сжимаемости (z) и динамическая вязкость газа ( ) определяются через приведенные значения давления и температуры:

) определяются через приведенные значения давления и температуры:

, (2.2)

, (2.2)

где  и

и  - приведенные давление и температура;

- приведенные давление и температура;

и

и  - давление, при котором определяются свойства и критическое давление газа;

- давление, при котором определяются свойства и критическое давление газа;

и

и  - температура, при которой определяются свойства и критическая температура газа:

- температура, при которой определяются свойства и критическая температура газа:

(2.3)

(2.3)

. (2.4)

. (2.4)

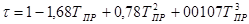

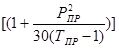

В настоящее время для определения коэффициента сжимаемости и динамической вязкости газа рекомендуется использовать следующие зависимости [2]:

, (2.5)

, (2.5)

где  ;

;

(2.6)

(2.6)

,

,

где  - динамическая вязкость газа, Па c.

- динамическая вязкость газа, Па c.

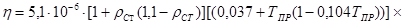

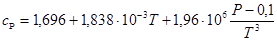

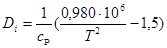

Удельная теплоемкость cp (кДж/(кгК)) и коэффициент Джоуля - Томсона Di (К/МПа) газа определяются из уравнений (2.7) и (2.8):

, (2.7)

, (2.7)

. (2.8)

. (2.8)

При решении задач следует постоянно следить за соответствием условий, при которых определяются физические свойства газа реальным, условиям рассчитываемого участка газопровода.

2.2. Расчет давления

Давление является основным параметром, по которому контролируется режим работы трубопроводов.

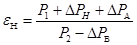

Газ поступает на КС с давлением и температурой в конце подводящего трубопровода (головная КС) или предшествующего участка (промежуточные КС) Р2 и Т2. На выходе станции (в начале следующего участка) давление будет Р1. Степень сжатия станции  при этом составит

при этом составит

. (2.9)

. (2.9)

Учитывая потери во входном и выходном коллекторах, степень сжатия нагнетателей должна быть более высокой:

, (2.10)

, (2.10)

где  - потери давления во входном и выходном коллекторах КС (приложение 3);

- потери давления во входном и выходном коллекторах КС (приложение 3);

- потери давления в аппаратах воздушного охлаждения,

- потери давления в аппаратах воздушного охлаждения,  = 0,0588 МПа.

= 0,0588 МПа.

Возможность реализации требуемой степени сжатия определяется располагаемой мощностью привода нагнетателя  :

:

, (2.11)

, (2.11)

где  - потребляемая мощность двигателя и внутренняя мощность нагнетателя;

- потребляемая мощность двигателя и внутренняя мощность нагнетателя;

- механический кпд нагнетателя (приложение 4).

- механический кпд нагнетателя (приложение 4).

Для электроприводных ГПА  .

.

Внутренняя мощность нагнетателя определяется с помощью приведенных характеристик:

, (2.12)

, (2.12)

где  - приведенная мощность нагнетателя,

- приведенная мощность нагнетателя,

- фактическая и номинальная частота вращения ротора нагнетателя;

- фактическая и номинальная частота вращения ротора нагнетателя;

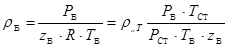

- плотность газа при условиях входа в нагнетатель, кг/м3.

- плотность газа при условиях входа в нагнетатель, кг/м3.

, (2.13)

, (2.13)

где  - давление (абсолютное) газа на входе нагнетателя и при стандартных условиях, Па;

- давление (абсолютное) газа на входе нагнетателя и при стандартных условиях, Па;

- температура газа на входе нагнетателя и при стандартных условиях, Т;

- температура газа на входе нагнетателя и при стандартных условиях, Т;

- коэффициент сжимаемости газа при условиях входа в нагнетатель;

- коэффициент сжимаемости газа при условиях входа в нагнетатель;

R - газовая постоянная, Дж/(кгК):

. (2.14)

. (2.14)

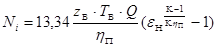

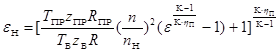

Допускается определение внутренней мощности из (2.15)

, (2.15)

, (2.15)

где  - внутренняя мощность, кВт;

- внутренняя мощность, кВт;

Q - производительность нагнетателя, млн.м3/сут;

- политропический кпд нагнетателя;

- политропический кпд нагнетателя;

- показатель адиабаты сжатия,

- показатель адиабаты сжатия,  =1,31.

=1,31.

Располагаемая мощность ГТУ и электродвигателя зависит от условий их работы и для ГТУ определяется по формуле (4. 7).

Используя (2.11) и (2.15), можно определить максимальную производительность нагнетателя, а соответственно и КС, при требуемой степени сжатия и располагаемой мощности ГПА или максимальную степень сжатия при заданной производительности. Полученный таким образом результат не всегда может быть реализован при использовании конкретного типа нагнетателя с заданной проточной частью. Реализуемые значения степени сжатия определяются только по приведенным характеристикам ЦН.

Приведенная характеристика нагнетателя представляет собой графическое изображение трех функций:

.

.

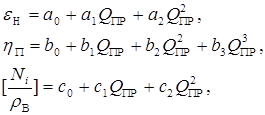

Аналитически эти функции можно аппроксимировать полиномами

(2.16)

(2.16)

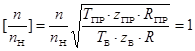

где QЛР - приведенная производительность, м3/мин:

, (2.17)

, (2.17)

где  - номинальная и фактическая частота вращения рабочего колеса нагнетателя;

- номинальная и фактическая частота вращения рабочего колеса нагнетателя;

QВ - производительность при условиях входа в нагнетатель, м3/мин

, (2.18)

, (2.18)

где  - производительность нагнетателя при стандартных условиях, млн. м3/сут.

- производительность нагнетателя при стандартных условиях, млн. м3/сут.

Для определения коэффициентов a, b и с достаточно использовать значения  при производительностях нагнетателя:

при производительностях нагнетателя:

ПРmin- минимальная производительность;

ПРmin- минимальная производительность;

ПРmax - максимальная производительность;

ПРmax - максимальная производительность;

ПРmax1 - производительность при максимальном значении политропического кпд;

ПРmax1 - производительность при максимальном значении политропического кпд;

ПРmax2 - производительность при максимальном значении приведенной мощности.

ПРmax2 - производительность при максимальном значении приведенной мощности.

Зависимость  описывается для случая

описывается для случая

, (2.19)

, (2.19)

где  - приведенные параметры нагнетателя (прило -

- приведенные параметры нагнетателя (прило -

жение 6);

- приведенная частота вращения рабочего колеса ЦН.

- приведенная частота вращения рабочего колеса ЦН.

Развиваемая ЦН степень сжатия при любой частоте вращения может быть пересчитана по уравнению

, (2.20)

, (2.20)

где  - степень сжатия ЦН при приведенной частоте вращения, равной 1,00.

- степень сжатия ЦН при приведенной частоте вращения, равной 1,00.

Уравнение (2.20) позволяет определить частоту вращения рабочего колеса, при которой ЦН создает требуемую степень сжатия:

. (2.21)

. (2.21)

При этом должны соблюдаться условия (2.11), (2.22), (2.23) и

, (2.22)

, (2.22)

. (2.23)

. (2.23)

Давление на выходе КС не должно превышать рабочего давления МГ  :

:

. (2.24)

. (2.24)

После компримирования газ, пройдя через АВО (на МГ большого диаметра), поступает в участок с параметрами Р1 и Т1.

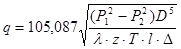

Основным расчетным уравнением для участка МГ является уравнение пропускной способности. В общем случае пропускная способность участка зависит от его длины, внутреннего диаметра труб, перепада давления, физических свойств газа и рельефа трассы. Учитывая, что плотность газа мала, влиянием рельефа чаще всего можно пренебречь. Согласно ОНТП газопровод рассчитывается как горизонтальный при разности геодезических отметок менее 100 м. В этом случае уравнение пропускной способности используется в следующем виде:

, (2.25)

, (2.25)

где  - пропускная способность участка, млн. м3/сут;

- пропускная способность участка, млн. м3/сут;

- давление в начале и в конце участка, МПа;

- давление в начале и в конце участка, МПа;

- эквивалентный диаметр труб, м;

- эквивалентный диаметр труб, м;

- коэффициент сжимаемости газа при среднем значении давления и температуры в участке;

- коэффициент сжимаемости газа при среднем значении давления и температуры в участке;

- средняя температура газа в участке, К;

- средняя температура газа в участке, К;

- длина участка, км;

- длина участка, км;

- расчетное значение коэффициента гидравлического сопротивления.

- расчетное значение коэффициента гидравлического сопротивления.

Для определения теоретического значения  при турбулентном течении газа рекомендуется формула ВНИИгаза:

при турбулентном течении газа рекомендуется формула ВНИИгаза:

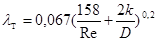

, (2.26)

, (2.26)

где  - эквивалентная шероховатость труб;

- эквивалентная шероховатость труб;

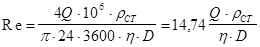

- число Рейнольдса:

- число Рейнольдса:

. (2.27)

. (2.27)

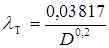

При полной загрузке МГ чаще всего работают в квадратичной зоне, и в этом случае (2.26) при рекомендуемом значении k=0,03 мм принимает вид

, (2.28)

, (2.28)

где  - внутренний диаметр труб, мм.

- внутренний диаметр труб, мм.

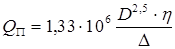

Работа газопровода в квадратичной зоне наблюдается при производительностях, превышающих переходное значение  :

:

. (2.29)

. (2.29)

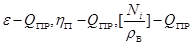

При определении гидравлического сопротивления учитывают возможность засорения трубопровода в процессе эксплуатации и наличие местных сопротивлений:

, (2.30)

, (2.30)

где  - коэффициент эффективности работы участка, принимаемый при регулярной очистке МГ равным 0, 95.

- коэффициент эффективности работы участка, принимаемый при регулярной очистке МГ равным 0, 95.

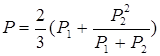

В связи с тем, что давление по длине участка меняется нелинейно, среднее давление P определяется как среднегеометрическое:

. (2.31)

. (2.31)

Практически участок между КС представляет собой либо несколько параллельных трубопроводов, каждый из которых состоит из нескольких подучастков с различным внутренним диаметром, либо несколько подучастков, отличающихся числом ниток или внутренним диаметром. Расчет таких сложных трубопроводов заменяют расчетом простого, используя понятия эквивалентного диаметра или коэффициента расхода.

Эквивалентным диаметром  называется диаметр простого трубопровода, имеющего пропускную способность, равную пропускной способности реального трубопровода при прочих равных условиях.

называется диаметр простого трубопровода, имеющего пропускную способность, равную пропускной способности реального трубопровода при прочих равных условиях.

Коэффициентом расхода  называют отношение пропускной способности реального трубопровода к пропускной способности эталонного трубопровода

называют отношение пропускной способности реального трубопровода к пропускной способности эталонного трубопровода  с произвольно выбранным эталонным диаметром

с произвольно выбранным эталонным диаметром  при прочих равных условиях:

при прочих равных условиях:

. (2.32)

. (2.32)

Дата добавления: 2015-08-10; просмотров: 80 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| МАГИСТРАЛЬНЫЕ ГАЗОНЕФТЕПРОВОДЫ | | | При параллельном соединении простых трубопроводов |