|

Читайте также: |

Плиты столярные состоят из реечных щитов, оклеенных с обеих сторон шпоном. Это прочный, относительно легкий, мало формоизменяющийся материал. Они хорошо обрабатываются, обладают высокой гвозде- и шурупоудерживающей способностью. Предел прочности прлит при изгибе поперек реек 10-22 МПа и уменьшается с увеличением их толщины. Предел прочности при скалывании по клеевому слою облицовок не менее 1 МПа для сухих образцов. Для изготовления щитов ст. пл. применяют пиломатериалы: III и IV сортов дре-ны хв.пород, III сорта из древесины лиственных пород и шпон толщиной не менее 3.6 мм из древесины хвойных и мягких лиственных пород. Влажность материалов 8±2%.При изготовлении щитов используют клей на основе КФ-Ж-М, для оклеивания щитов КФ-Ж-Ф, СФЖ-3013(3014).

Техпроцесс включает: изготовление щита, оклеивание его шпоном, обработка столярных плит. При изготовлении щитов из реек обрезные доски и рейки фрезеруют с двух сторон на одностороннем или двустороннем рейсмусовом станке, а затем распиливают на рейки требуемой ширины на многопильном станке.Далее рейки сортируют с вырезкой дефектных мест.Сборка пакетов может производиться на наборном столе, может производиться в специальных станках для склеивания реек.

Сборка пакетов из несклеенных реек производится на наборном столе. По продольным кромкам щита укладывают деревянные или металлические шины и щит сжимают струбцинами. Торцовые кромки щита обрезают и в них зарезают проушины. После этого шиты освобождают от струбцин.

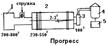

Сборку можно производить в специальных станках. Посредством механизма подачи 1 рейки 2 сплачиваются и подаются в зону пилы 3, торцующей их по длине. Пилами 4 на верхней поверхности щита делаются прорези, в которые с помощью ролика 7 сшивного устройства 8 вдавливается шпагат 5, сматываемый с бобины 6. станка выходит непрерывный щит, который разрезается на требуемый размер пилой 10.

Сборку можно производить в специальных станках. Посредством механизма подачи 1 рейки 2 сплачиваются и подаются в зону пилы 3, торцующей их по длине. Пилами 4 на верхней поверхности щита делаются прорези, в которые с помощью ролика 7 сшивного устройства 8 вдавливается шпагат 5, сматываемый с бобины 6. станка выходит непрерывный щит, который разрезается на требуемый размер пилой 10.

Изготовление щитов из склеенных реек. Рейки 2 перемещаются в продольном направлении на кромку роликом 4 наносится клей. Райки сплачиваются торцами и пила 5 торцует на заданную длину щита. Затем перемещаются в плиты пресса, где склеиваются. Склеенный щит распиливается на заданную ширину.

При изготовлении блочно-реечных щитов заготовки фрезеруют с четырех сторон склеивают в блоки 1 длиной до 6 м, шириной до 1 м и высотой до 0,6 м. Блоки распиливают на щиты на лесораме или ленточном станке. щиты проходят камерную сушку до влажности 8 ± 2

При изготовлении блочно-реечных щитов заготовки фрезеруют с четырех сторон склеивают в блоки 1 длиной до 6 м, шириной до 1 м и высотой до 0,6 м. Блоки распиливают на щиты на лесораме или ленточном станке. щиты проходят камерную сушку до влажности 8 ± 2

Процесс изготовления блочно-шпонового щита состоит из склеивания шпона в блоки толщиной 20...30 мм в горячем прессе. Затем плиты разрезают на рейки, которые поворачивают на 90°. В таком положении из них формируется щит.

К достоинствам склеенных щитов относится высокая прочность и жесткость. Однако такие щиты подвержены формоизменяемости, для их изготовления требуется большое количество клея. Кроме того, изготовление блочно-реечных щитов связано с использованием качественных пиломатериалов. Наименьшей формоизменяемостью обладают блочно-шпоночные щиты, так как годичные слои шпона располагаются почти вертикально.

Оклеивание щитов шпоном. Подготовка шпона к склеиванию включает в себя его сортирование и при необходимости ребросклеивание. Клей наносится на подслой с расходом 130... 140 г/м2. Сформированные в соответствии с конструкцией плиты склеивают в прессах горячего прессования под давлением 1,2... 1,3 МПа. Продолжительность склеивания ФФ клеем при 120... 125 °С - 6 мин, КФ при 115...120 °С - 3 мин. После склеивания плиты укладывают в плотные стопы на 24 ч. Затем их обрезают по периметру и шлифуют.

Оклеивание щитов шпоном. Подготовка шпона к склеиванию включает в себя его сортирование и при необходимости ребросклеивание. Клей наносится на подслой с расходом 130... 140 г/м2. Сформированные в соответствии с конструкцией плиты склеивают в прессах горячего прессования под давлением 1,2... 1,3 МПа. Продолжительность склеивания ФФ клеем при 120... 125 °С - 6 мин, КФ при 115...120 °С - 3 мин. После склеивания плиты укладывают в плотные стопы на 24 ч. Затем их обрезают по периметру и шлифуют.

65. Получение древесных частиц.

Основным полупродуктом в производстве ДСтП является измельченная в стружку древесина. Форма и размеры стружки решающим образом влияют на качество плит (прочность, шероховатость поверхности и т.п.). Геометрические размеры: дл. 6-25 мм; шир. 2-5 мм; толщ. 0.25-0.8мм. При получении крупноразмерных древесных частиц: дл. 40-100 мм; шир. 5-15 мм; толщ. 0.4-1.0 мм. Для получения таких частиц должно использоваться сырье W=60-80%.Стружку изготавливают из круглых лесоматериалов, и из щепы на стружечных станках.

По конструкции ножедержателей стружечные станки можно разделить на следующие основные типы: дисковые с расположением ножей на торцевой поверхности вращающегося диска; с ножевым валом с закреплением ножей на поверхности вращающегося цилиндра; фрезерные с расположением ножей по наружной поверхности вращающейся ножевой головки; центробежные с расположением ножей по внутренней поверхности ротора.

На дисковых станках получается наиболее качественная стружка равномерной толщины с гладкой поверхностью. Однако станки громоздки и менее производительны, требуется обязательная предварительная нарезка древесины на мерные заготовки.

На дисковых станках получается наиболее качественная стружка равномерной толщины с гладкой поверхностью. Однако станки громоздки и менее производительны, требуется обязательная предварительная нарезка древесины на мерные заготовки.

Станки с нож. валом имеют меньшие габариты, но при малых диаметрах ножевых валов дают клиновидную формы стружку. При больших диаметрах ножевых валов форма стружки на этих станках приближается к получаемой на дисковых станках. перед резанием древесины требуется разделка ее на отрезки заданной длины (от 1м до 2м).

Станки с нож. валом имеют меньшие габариты, но при малых диаметрах ножевых валов дают клиновидную формы стружку. При больших диаметрах ножевых валов форма стружки на этих станках приближается к получаемой на дисковых станках. перед резанием древесины требуется разделка ее на отрезки заданной длины (от 1м до 2м).

Фрезерные станки перерабатывают древесину различной длины. Роторные стружечные станки предназначены для получения стружки из щепы и мелких кусковых отходов.. Основным типом оборудования для изготовления стружки из круглой древесины, колотой дровяной древесины и обрезков п/м являются стружечные станки с ножевым валом. На станках с ножевыми валами больших диаметров можно вырабатывать стружку, не уступающую по качеству получаемой на дисковых станках. Производительность станков с ножевым валом выше, чем дисковых. Толщина стружки определяется скоростью подачи и выступом режущей кромки ножа.

Размеры стружки, получаемой при первичном измельчении, как правило, не отвечают требованиям производства ДСтП. Поэтому в техпроцессе производства плит предусмотрено вторичное измельчение древесных частиц. Для вторичного измельчения стружки используют молотковые, лопастные, зубчато-ситовые и дисковые дробилки, в которых измельчение происходит ударом или размолом.

Измельчение стружки в молотковых дробилках осуществляется билами. В молотковой дробилке ДМ-7 на роторе установлено шесть пальцев. вращении ротора била занимают радиальное положение и разбивают попадающую под них стружку. При изготовлении мелких древесных частиц для наружных слоев плит высшей категории качества размеры отверстий сит должны быть 2×5 мм, а рядовых плит от 2×10 до 4×20 мм. При измельчении стружки для внутреннего слоя рекомендуются размеры ячеек сит до 40×10 мм. Производительность молотковой дробилки зависит в основном от размеров ячеек и влажности измельченной стружки. влажность рекомендуется в пределах 30-70%.

Лопастные дробилки ДМ-3 имеют жесткий ротор, вращающийся в корпусе между коническими дисками, смонтированными внутри корпуса и на откидной крышке. На поверхностях дисков, обращенных к ротору, имеются радиальные ребра. По окружности вращающегося ротора установлена сменная ситовая обечайка. Поступающая в дробилку через питатель стружка попадает в центральную часть ротора и при его вращении захватывается лопастями и отбрасывается под действием центробежных сил на ситовую обечайку. Проходя через зазоры между лопастями ротора и радиальными ребрами на поверхностях дисков, стружка измельчается в основном по ширине. Достаточно измельченная стружка, прошедшая через ситовую обечайку, удаляется из дробилки через разгрузочный люк. Описанное применяемое оборудование обеспечивают измельчение стружки по длине и ширине.

Для формирования наружных слоев используют стружку. которую получают в зубчато-ситовых дробилках ДМ-8. Основные узлы дробилок: ротор с лопастями (крыльчатка) и барабан (различных конструкций), вращающиеся навстречу друг другу. Дробилка работает следующим образом: Измельчаемые древесные частицы (стружка, щепа, опилки) подаются в барабан. Вращающаяся крыльчатка лопастями подхватывает материал и отбрасывает его на внутреннюю поверхность барабана. Под действием сил инерции древесные частицы прижимаются к зубчатым и ситовым вкладышам, а лопасти крыльчатки непрерывно перемещают их по окружности барабана. Измельченный продукт выбрасывается через отверстия ситовых вкладышей.

66. Сушка древесных частиц.

Назначение- получение древесных частиц требуемой конечной влажностью в зависимости от слоя ДСтП. Рекомендуемая влажность для наружных слоев 3-5%; для внутренних слоев 2-3% Для сушки используют конвективные сушилки различных типов, в качестве агента сушки применяют газовоздушную смесь температурой 200-800°С. Наиболее распространены барабанные сушилки различных конструкций, сушилки с сопловым дутьем и комбинированные агрегаты на их основе.

1-топка;2-барабан; 3-центробежный вентилятор; 4-циклон; 5- бункер для сухой стружки

1-топка;2-барабан; 3-центробежный вентилятор; 4-циклон; 5- бункер для сухой стружки

В топке 1 сжигают древесные отходы или газ. топочные газы по трубопроводу под избыточным давлением направляются на вход сушильного барабана t=230-550°С и попутно увлекают за собой влажную стружку, которая через питатель 2 попадает в этот трубопровод. Сушильный барабан 3 заполнен на 40-60% своего объема в зависимости от конструкции и угла наклона к горизонту. Барабан приводится во вращение зубчатой парой. Стружка, проходя перемешивается и при выгрузке приобретает конечную влажность, которая зависит от ряда параметров(температуры топочных газов, скорости движения газов по длине барабана, угла наклона барабана к горизонту, скорости движения барабана) В выгрузочном конце стружка захватывается центробежным вентилятором и уносится по трубопроводу 7 в циклон 8.

«-»: 1. Стружка находящаяся близко к поверхности барабана испытывает на себе действие высокой температуры сушки, происходит ее пересушивание, терморазложение, она теряет свою прочность. Стружка, находящаяся в центре может недосушиться 2. Занимают большие производственные площяди.

«+» Простота конструкции

Для более эффективного процесса сушки в зарубежной практике используются «трубы-сушилки». Топочные газы из топки подаются в вертикальный канал или трубу, а на встречу потоку стружки. Стружка движется в выходящем потоке газов и встает в нем, со временем стружка, теряя высоту при одном и том же давлении улетает все выше. Для отбора устанавливается в нужном месте канал, в котором меньший напор.

Для более эффективного процесса сушки в зарубежной практике используются «трубы-сушилки». Топочные газы из топки подаются в вертикальный канал или трубу, а на встречу потоку стружки. Стружка движется в выходящем потоке газов и встает в нем, со временем стружка, теряя высоту при одном и том же давлении улетает все выше. Для отбора устанавливается в нужном месте канал, в котором меньший напор.

Сушилки с сопловым дутьем Стружка сушится в барабане, внизу сопла, через которые поступают топочные газы. Сырая стружка поступает через питатель и потоком топочных газов перемещается по спирали. Высушенная стружка с топочными газами удаляется через газоход и в циклон.

Сушилки с сопловым дутьем Стружка сушится в барабане, внизу сопла, через которые поступают топочные газы. Сырая стружка поступает через питатель и потоком топочных газов перемещается по спирали. Высушенная стружка с топочными газами удаляется через газоход и в циклон.

В комбинированных сушилках сушка в две ступени: 1-я до W=20-40%, 2-я до конечной 2-5%

67. Сортировка древесных частиц.

Сортировка ставит своей целью разделение древесных частиц из общей массы по близким между собой размерам и фракциям.

Оборудование для сортировки (по принципу действия): механическое, пневматическое, комбинированное.

Принцип механической сортировки основан на просеивании стружки через отверстие сит. Каждое сито имеет свой диаметр отверстия, верхнее-наибольшее, нижнее- наименьшее.

1 цилиндрически короб; 2 сито с различными диаметрами отверстий; 3 подвижное основание; 4 гидропружина; 5 лотки для выгрузки древесных частиц

1 цилиндрически короб; 2 сито с различными диаметрами отверстий; 3 подвижное основание; 4 гидропружина; 5 лотки для выгрузки древесных частиц

Сверху загружается сухая стружка. Установка приводится в колебательное движение за счет установленной внизу пружины 4. Фракция это масса стружки, находящаяся на определенном сите, которая выгружается через свой лоток. Эту массу выражают в % от общей массы, загружаемой в сепаратор стружки.

«+» Простота конструкции

«-» Шум при работе; стружки по своим размерам проходят через одно и то же сито с одинаковым отверстием.

Суть пневматического метода состоит в отборе стружки различных фракций из своего канала при пневморазделении стружки.

1 цилиндрический бункер; 2 сита для регулирования напора воздуха; 3 воздушная камера; 4 устройство для удаления крупной стружки; 5 канал для отбора стружки определенной фракции.

1 цилиндрический бункер; 2 сита для регулирования напора воздуха; 3 воздушная камера; 4 устройство для удаления крупной стружки; 5 канал для отбора стружки определенной фракции.

Стружка в общей массе загружается сверху в бункер 1, снизу через воздушную камеру 3 подается воздух с определенным напором. Падающая стружка одновременно поднимается восходящим потоком воздуха, причем при одном напоре воздуха более легкая стружка меньших размеров летит выше, чем более крупная, самая крупная падает на сетку, которую удаляют вертушкой.

«+» более качественное разделение стружки на фракции

«-» сложность конструкции, дороговизна.

Комбинированный способ основан на механическом и пневматическом способах разделения стружки на фракции

1 металлический короб; 2 направляющая движения стружки; 3 воздушная камера

Стружка падает на металлические направляющие 2 отскакивает от них и в это время поток воздуха, идущий снизу поднимает стружку и уносит в свои каналы для разделения по фракциям:

«+» разбиваются комки стружки; стружка распределяется на микропорции и в таком состоянии потоку воздуха легче разделить на фракции;

«-» более усложненная конструкция; стружка при подъеме частично теряет свою скорость, цепляясь за выступы направляющей, в этом случае раздел. по размерам.

Дата добавления: 2015-07-20; просмотров: 65 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| Процесс горячего склеивания фанеры. | | | Смешивание древесных частиц со связующим. |