Процесс кислородной резки металлов основан на способности железа сгорать в струе кислорода и принудительном удалении этой струей образующихся окислов. Сгорание железа происходит по реакциям:

Fe + 0,5О2 = FeO + 268,8 кДж/моль;

2Fe + 1,5О2 = Fe2O3 + 829,7 кДж/моль;

3Fe + 2О2 = Fe3O4 + 1115,6 кДж/моль.

Различают два основных способа резки: разделительная и поверхностная (строжка). При разделительной резке образуется сквозной разрез. Используется она при раскрое листов профильного металла, вырезки деталей и т.д. Поверхностная строжка, с помощью которой на поверхности металла образуются канавки округлой формы, используется для удаления раковин и других дефектов в литейных отливах, сварных швах, например, непроваров в корне шва (рис. 3.7).

Рис. 3.7. Удаление поверхностной строжкой непровара:

а - в корне шва; б - границы удаляемого металла

Резка может осуществляться вручную или машинным способом, выполняемым на полуавтоматах и автоматах. Схема процесса разделительной газокислородной резки представлена на рис. 3.8. Смесь кислорода с горючим газом выходит из подогревательного мундштука резака и сгорает, образуя подогревательное пламя. Этим пламенем металл нагревается до температуры начала его горения. После этого по осевому каналу режущего мундштука подается струя режущего кислорода (чистота 98,5... 99,0 %). Кислород попадает на нагретый металл и зажигает его. При его горении выделяется значительное количество теплоты, которое совместно с теплотой, выделяемой подогревательным пламенем, передается нижележащим слоям металла, которые

С2Н2+О2

Рис. 3.8. Схема процесса газокислородной резки:

/ - режущий мундштук;

2 - режущий кислород;

3 - разрезаемый металл;

4 - подогревательный мундштук;

5 - подогревательное пламя;

б - шлаки

также сгорают. Образующиеся при этом шлаки (оксиды железа и т.д.) выдуваются струей режущего кислорода из зазора между кромками реза. Для проведения кислородной резки металл должен удовлетворять следующим требованиям:

1. Температура горения металла должна быть ниже температуры его плавления, т.е. металл должен гореть в твердом состоянии. В противном случае расплавленный металл трудно удалять из полости реза.

2. Температура плавления образующихся при резке оксидов должна быть ниже температуры плавления самого металла. В этом случае оксиды легко выдуваются из полости реза.

3. Тепловой эффект образования оксидов должен быть высоким.

При резке стали основное количество теплоты (70... 95 %) образуется при окислении металла. Этим условиям удовлетворяют низкоуглеродистые и низколегированные стали, титановые сплавы. Чугун не режется кислородом вследствие низкой температуры плавления и высокой температуры горения; медь - из-за высокой температуры плавления и малой теплоты сгорания; алюминий - из-за высокой тугоплавкости образующихся оксидов. Высоколегированные стали (хромистые, хромоникелевые и т.д.) не режутся ввиду образования тугоплавких, вязких шлаков.

Поверхность разрезаемого металла должна быть очищена от ржавчины и других загрязнений. Металл устанавливается в положение, лучше всего в нижнее, но так, чтобы был свободный выход режущей струи с обратной стороны. Операция резки начинается с предварительного подогрева в месте реза при температуре горения металла (1200... 1350 °С). Устанавливаемая мощность подогревающего пламени зависит от рода горючего газа, толщины и состава разрезаемого металла.

Начинают резку обычно с кромки металла. При толщинах до 80... 100 мм можно прорезать отверстие в любом месте листа. Ядро подогревающего пламени находится на расстоянии 2... 3 мм от поверхности металла. Когда температура подогреваемого металла достигнет необходимой величины, пускают струю режущего кислорода. Чем выше чистота режущего кислорода, тем выше качество и производительность резки. По мере углубления режущей струи в толщу реза уменьшается скорость и мощность струи режущего кислорода. Поэтому наблюдается ее искривление (рис. 3.9), для уменьшения которого дается наклон режущей струи. При резке толстого металла ширина реза увеличивается к нижней кромке из-за расширения струи режущего кислорода. На кромках с их нижней стороны остается некоторое количество шлака.

Рис. 3.9. Отставание режущей струи (а); резак, наклоненный для уменьшения отставания струи (б)

Рис. 3.9а. Основные параметры реза: Вв - ширина реза вверху; Вн - то же, внизу;

f- неперпендикулярность реза; l - глубина бороздок (шероховатость);

А - отставание; г - радиус оплавления верхней кромки

|

Рис. 3.9б. Поверхностная строжка

В металле, на поверхности реза, повышается содержание углерода. Причина этого в том, что при горении углерода образуется окись углерода СО, при взаимодействии которой с железом в нем и повышается содержание углерода. Возможна и диффузия углерода к кромке реза из близко расположенных участков металла.

Если производится последующая сварка для предупреждения повышения углерода в металле шва (образование закаленных структур), следует производить механическую обработку или зачистку поверхности реза. В процессе реза происходит термообработка металла кромок реза, соответствующая закалке. Ширина зоны термического влияния (до 6 мм) зависит от химического состава и возрастает с увеличением толщины разрезаемого металла.

Низкоуглеродистая сталь закалке практически не поддается. Происходит только укрупнение зерна и появление в структуре наряду с перлитом участков сорбита. При резке сталей с повышенным содержанием углерода или легирующих примесей в структуре металла может появиться троостит и даже мартенсит. Неравномерный нагрев кромок создает напряжения в металле и деформирует его. Кромки реза несколько укорачиваются, а в прилегающем слое возникают растягивающие напряжения, которые могут привести к образованию трещин.

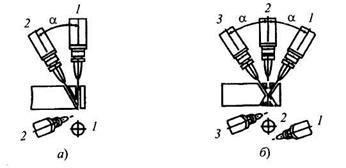

Высокое качество кромок реза получается при механизированной. резке. Специальные машинные резаки закрепляются в суппорте, перемещаемом механическим приводом. Направление перемещения осуществляется по копирам, фотокопированием, с программным управлением и т.д. Подготовку кромок под сварку производят одновременно несколькими последовательно расположенными резаками (рис. 3.10).

Рис. 3.10. Скос кромки под сварку:

a - двумя резаками; б - тремя резаками

Своеобразным способом является резка кислородным копьем (прожигание отверстий). Для этого используются длинные толстостенные трубки диаметром 8... 10 мм из низкоуглеродистой стали. До начала резки рабочий конец трубки нагревают сварочным пламенем или угольной электрической дугой до температуры воспламенения металла в кислороде. При включении режущего кислорода конец трубки воспламеняется. Затем рабочий конец трубки слегка прижимают к металлу и углубляют в него, выжигая отверстие. Образующийся шлак выдувается из отверстия наружу избыточным кислородом и образующимися газами. При значительной глубине прожигаемого отверстия изделие нужно ставить в положение, облегчающее вытекание шлаков.

Многие легированные стали плохо поддаются обычной кислородной резке. Например, все стали со значительным содержанием хрома (при резке образуется тугоплавкий окисел хрома), чугун, цветные металлы. Однако они поддаются кислородно-флюсовой резке. При этом способе в зону резки режущим кислородом вдувается порошкообразный флюс. Он состоит, главным образом, из порошка металлического железа. Сгорая в струе кислорода, порошок дает дополнительное количество тепла, а образующиеся оксиды, смешиваясь с оксидами разрезаемого металла, разжижают их. В зависимости от состава разрезаемого металла во флюс могут добавляться и другие добавки, например, кварцевый песок, порошок алюминия и др.

Газовая резка с водородно-кислородным или бензинокислородным подогревающим пламенем применяется при работах под водой. При электрокислородной резке используются стальные или графитовые трубки, через которые подается режущий кислород. Подогрев металла осуществляется сварочной дугой.

Другими областями применения газового пламени является нагрев металла для правки металла, поверхностной термообработки, пайки, металлизации и напыления.

Оборудование для сварки и резки

|

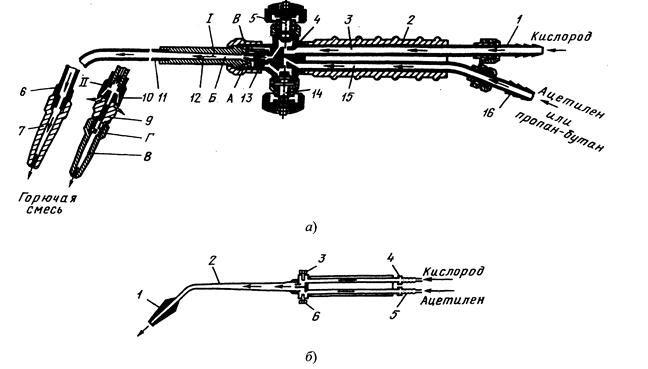

Рис. 3.11.  Универсальные ручные горелки:

Универсальные ручные горелки:

а - инжекторная

(7 - ниппель кислорода; 2 - рукоятка; 3 - трубка кислорода; 4 - корпус; 5 - регулирующий вентиль для кислорода; 6 - ниппель наконечника; 7 - мундштук ацетиленовой горелки; 8 - мундштук пропан-бутановой горелки; 9 - штуцер; 10 - подогреватель; 11 - трубка горючей смеси; 12 - смесительная камера; 13 - инжектор; 14,15 и 16- соответственно вентиль, трубка и ниппель горючего газа; А - канал малого сечения; Б — канал смесительной камеры; В - зазор между стенками смесительной камеры и корпусом инжектора; Г- боковые отверстия в штуцере; 7- сменный наконечник для ацетиленокислородной горелки; II-то же, для пропан-бутанкислородной горелки);

б - безынжекторная

(7 - мундштук; 2 - трубка наконечника; 3 - вентиль для кислорода; 4 и 5 - ниппели кислорода и ацетилена соответственно; 6 - вентиль ацетилена)

В инжекторных горелках кислород поступает в инжектор, размещенный в стволе горелки, а из него через отверстие малого диаметра в смесительную камеру. Вследствие мгновенного расширения кислорода в смесительной камере возникает разрежение, что обеспечивает благоприятные условия для подачи в нее горючего газа при низком давлении (до 0,001 МПа) в сети.

У безинжекторных горелок горючий газ и кислород поступают в смесительное устройство под одинаковым давлением, благодаря чему сохраняется постоянный состав смеси в течение всего времени работы горелки независимо от нагрева наконечника отраженным теплом пламени. В инжекторных же горелках нагрев мундштука и смесительной камеры уменьшает инжектирующее действие струи кислорода и смесь обогащается кислородом. Это приводит к хлопкам и обратным ударам пламени. Однако из-за небольшого давления газа в переносных генераторах большинство ручных горелок инжекторного типа. Универсальные горелки выпускаются по ГОСТ 1077-79.

Для питания ацетиленом аппаратуры при газопламенной обработке ацетилен получают в ацетиленовых генераторах из карбида кальция и воды. Существуют следующие типы и системы генераторов. По давлению вырабатываемого ацетилена - два типа генераторов: низкого давления (до 0,02 МПа) и среднего давления (0,02... 0,15 МПа). По способу применения - передвижные и стационарные. По способу взаимодействия карбида кальция с водой - три типа генераторов: система генераторов KB - карбид в воду; ВК - вода на карбид, с вариантами процессов: М - "мокрого" и С - "сухого"; К - контактный с вариантами процессов: ВВ - вытеснения воды и ПК - погружения карбида.

Рис. 3.12. Генератор АСП-1,25 среднего давления прерывного действия по системе ПК в сочетании с системой ВВ: а — общий вид; /- горловина; //- газообразователь; ///- вытеснитель; IV- промыватель; б - генератор в разрезе.

Газовая сварка имеет основное преимущество – универсальность по видам сварных конструкций и широкий круг свариваемых материалов - стали, чугун, медные и алюминиевые сплавы (кроме химически активных – титановых сплавов, высоколегированных сталей).

Важное преимущество способа - мобильное и достаточно дешевое оборудование.

Оборудование позволяет регулировать атмосферу газопламенной обработки от окислительной до восстановительной.

Определённым преимуществом является простота изменения величины зоны нагрева путем смены горелок или мундштуков..

Для наплавки используют максимальные диаметры наконечников, при этом достигается более равномерный нагрев и не требуется поперечных перемещений, что полезно при наплавке широких слоёв. Для очень широких слоёв используют многопламенные горелки.

Основными недостатками являются: низкая концентрация тепловой энергии и, соответственно, ограниченная глубина проплавления (до 5 мм), сравнительно низкая производительность (в несколько раз ниже, чем при дуговой), большая зона нагрева (соответственно больше зона изменения структуры в металле сварного соединения и больше деформации).

Другой недостаток – качество ручной сварки зависит от квалификации сварщика.

Повышенные требования к технике безопасности: взрывоопасные горючие газы, взрывоопасные генераторы, баллоны высокого давления с кислородом. Основной технологической опасностью при газопламенной обработке является распространение волны пламени по газоподводящим магистралям. Это происходит, когда скорость горения больше, чем скорость подвода горючей смеси. Поэтому:

- скорость подвода горючей смеси не может быть ниже определённого предела.

- нежелательно наведение сопла горелки на преграду.

Для предотвращения взрывов баллонов с горючими газами или генераторов ацетилена устанавливают обратные клапаны, пламегасители, сухие и мокрые затворы.

Дата добавления: 2015-07-20; просмотров: 118 | Нарушение авторских прав

| <== предыдущая страница | | | следующая страница ==> |

| ГАЗОПЛАМЕННАЯ СВАРКА И РЕЗКА | | | Галицько-волинська держава |